基于偏心式振荡器的井下可移动振动固井系统研制

摘要:综合分析了国内外振动固井工艺技术,在下完钻井套管的固井候凝过程中,利用振动固井工具或设备产生振动波,并对套管和固井泥浆产生振动压实效应,可以提高固井完井的质量。现有振动固井工具大多数安放在井口位置,或固定安放在井筒某一处位置,或固定安放在套管底部,且不可回收,不能提高全井段振动固井效果。以偏心式振荡器力学理论为基础,研制了一种可重复利用、可回收的新型井下可移动式振荡器,形成一套完整的振动固井系统,使得在整个固井候凝过程中全井段任意位置都能发挥作用,同时对于正常固井及其他设备不造成影响。室内和现场试验表明:可移动井下振动固井系统对于已候凝2 h以内的抗压强度可提升4%,胶结强度提升7%,同时可显著提高第二界面固井质量,使用方便,操作简单,具有较强的经济性和广泛的推广应用前景。

关键词:振动固井;偏心式振荡器;可移动式振动固井工艺;水泥浆;胶结强度;第二界面质量

中图分类号:TE921.502文献标识码:Adoi: 10.3969/j.issn.1001-3482.2024.02.007

在钻井过程中,下入套管后都要进行注水泥的固井作业,而固井质量对后期油气田的生产有较大的影响。固井质量较低可能会导致井筒中水、气、油等介质沿着井筒环空上窜[1]。因此在钻完井下套管固井过程中,常常采用许多辅助工艺手段提高固井质量,其中振动固井就是比较有效的技术措施之一。实际上,振动本身就是一种能量的转换和振动波的传递,振动波传递过程需要传递介质,振动波对介质的作用就是改变介质分子间或颗粒间的结构,从而改变其物理性能。所谓振动固井技术,就是在钻井下完套管的固井候凝过程中,利用井口或井筒中振动固井工具或设备产生机械振动波,并传递给套管和井筒中固井水泥浆,对套管和固井泥浆产生振动压实效应,从而提高固井完井的质量[2]。

第53卷第2期李进付:基于偏心式振荡器的井下可移动振动固井系统研制石油矿场机械2024年3月本文设计了一种新型移动式振动固井系统方案,并以偏心式振荡器力学理论为基础,研制了一种可重复利用、可回收的新型井下可移动式振荡器,形成了一套完整的振动辅助固井工艺方案,使得在整个固井候凝全过程、全井段任意位置都发挥作用,并且对于正常固井及其他设备不造成不利影响。通过数口井现场试验表明,这种可回收、井下移动式振动固井系统及辅助固井工艺可显著提高固井质量,且操作简单,使用方便。

1国内外振动固井工艺技术分析

1)通过振动可以增加固井候凝后的水泥石强度[3-4]。俄罗斯的乌发石油学院研究人员通过大量的振动水泥浆试验,结果表明:通过对固井水泥浆候凝过程中施加振动波,无论振动强度多大,均可提高候凝后的水泥石强度。当振动波的频率在170~175 Hz 之间时,候凝后水泥石的强度可提高18%~20%。

2)通过振动可以降低钻井液的粘度,从而提高固井过程中顶替效率,清除套管外壁上钻井液和井壁上的滤饼。大量的研究试验表明:当作用在钻井液上振动波的振动频率在20~45 Hz之间时,钻井液粘度可下降20%~30%之间;振动频率在20~100 Hz之间时,套管上钻井液可减少50%左右;而且在5~15 s 之间就能够完全清除滤饼。

3)通过振动能够显著减少固井水泥浆的候凝时间。大量的研究试验表明:当作用在固井水泥浆上的振动波频率在20~170 Hz之间时,固井水泥浆的初始候凝时间可缩短10%~15%,最终候凝时间可缩短30%~40%。

4)通过振动能显著降低固井水泥浆的静切力,提高第一、第二界面胶结强度。水泥浆是由水、水泥、添加剂和外掺料按照一定比例混配而成的固液混合物,由于其内部颗粒之间有着较大的吸引力,因此在泵送到井筒过程中,会形成静切力,从而使得使水泥浆的静液柱压力降低、体积减小。当水泥浆的静液柱压力低于地层流体的压力时,地层中流体就会进入环空,破坏环空水力密封性能。美国埃克森美孚公司研究表明:在固井水泥浆候凝过程中,通过施加振动影响,能够破坏水泥浆内部颗粒之间的胶结,从而降低固井水泥浆的静切力,保持水泥浆静液柱压力始终大于地层流体的压力,防止地层中流体进入井筒,影响水泥浆候凝效果和固井质量,从而提高第一、第二界面胶结强度。其中美国科学家Coke 做了两组对比试验,把固井水泥浆分别注入到两个不同直径大小的同心管之间,其中一组施加振动而另一组不施加振动,待水泥浆完全固化完成后,分别对两组施加水压,当水压加至2.07 MPa时,其中未振动的一组中水泥与管子的胶结面就已经开始渗漏,而在振动的一组中未有渗漏;直到水压增加到16.5 MPa 时,候凝过程中施加过振动的一组胶结面才开始有渗漏。这一试验进一步表明,在水泥浆候凝过程中,施加振动影响,能够提高界面的胶结强度[5-6]。

通过以上国内外試验说明,在固井水泥浆候凝过程中,施加振动波,可以改善水泥浆流变性,降低静切力,提高固井水泥浆顶替效率,消除水泥浆中的气泡,从而形成完好的水泥环,还可以提高水泥石胶结强度,减少候凝时间。通过下入到井筒内的振动发生器,产生振动波并施加到套管柱上,可沿着套管柱传播到套管柱的底部,使水泥浆能够均匀地充满整个套管外部环空,同时消除水泥浆中气泡、套管表面的铁锈及其他杂质,促进水泥和套管更好地胶结,有利于提高一、二界面的胶结强度,防止固井后的油、气、水混窜。总而言之,振动对提高固井质量是行之有效的。

对于振动固井工具或设备的研究,国内外已取得很多积极的成果。1969年美国首先提出在套管内下入振动机构,利用在套管径向方向上产生的振动冲击来改善注水泥浆固完井作业。伴随固井需求的不断变化,如声频振动固井装置、振动棒式振荡器、水力脉冲式振荡器、地面环空振动固井装置等各种振动固井工具和装备应运而生[7]。 Haberman等人提出井口水泥浆脉冲技术,通过井口对环空内水泥浆施加脉冲压力使井底保持平衡状态,从而防止气侵和气窜[8]。中石化石油工程技术研究院的丁士东等人研制了一套井口脉冲振动固井装置,并利用该装置研究了振动对水泥浆及水泥石性能的影响规律[9-10]。长江大学的蔡飞等在克服现有振动固井装置的局限性基础上,研发了一种井下双向脉冲振动固井工具,能同时产生纵向和径向的振动[11]。艾池等人提出一种剪切涡流振动装置用来提高水泥浆在水平井中的顶替效率[12]。

目前用于振动固井的工具或装备,如机械式井口振动器、水力脉冲式环空脉冲振动装置和声频井口振动器均安放在井口,距目标固井层段太远,大部分振动能量被钻井液吸收,受传输距离的影响,套管底部和深处层位振动固井效果提高幅度不明显,要提高全井段振动固井效果就需更大功率的地面配套设备。套管偏心振动器安放在套管底部,不可重复利用。机械式内管振动器或套管偏心振动器只能将振动器固定安装在套管某一位置,振动影响范围有限,替浆结束就停止工作,候凝阶段无法施加振动[13-15]。

2移动式振动固井系统设计

2.1总体方案设计

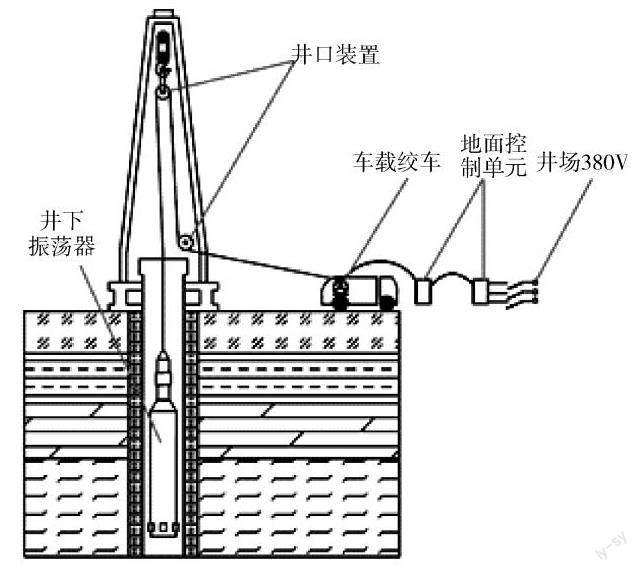

移动式振动固井系统主要包括井下振荡器、车载绞车、井口装置、地面电气控制单元等,如图1所示。使用过程中,通过井口装置、绞车系统将井下振荡器送入井筒内全井段任意位置,并定位到待固井段;然后,通过传输电缆、地面电气控制单元使得井下振荡器工作并产生持续的振动力,并径向冲击套管产生振动,振动波沿着整个套管柱纵向传播,从而使固井水泥浆能够均匀地充满套管外部环空,同时通过振动清除井壁滤饼以及固井水泥浆中的气泡,增强水泥石的本体强度以及一、二界面之间胶结强度,从而提高固井质量。各部分功能作用如下:

1)井下振荡器。产生振动力,将电能转换成频率和振幅可调的振动波。

2)车载绞车。利用现场的测井车载绞车、电缆以及井口装置在整个套管柱内起下井下振荡器或固定到任意位置。

3)井口装置。包括天地滑轮、张力检测计和刮泥器。

4)地面电气控制单元。包括变频变压器,对井场380 V交流电升压变频至380~1 140 V输送给井下振荡器,使得井下振荡器工作并对其振动状态实时控制。

2.2偏心式可移动井下振荡器原理及设计

在移动式振动固井系统中,可移动式井下振荡器是核心固井工具,其性能决定了振动固井效果和提高固井质量的程度。由于可移动式井下振荡器需要在高温高压的套管中移动,振荡结构必须简单可靠。本文设计的偏心式可移动井下振荡器主要由马笼头、过电接头、驱动电机短节、偏心机构、减震短节组成,如图2所示,其中偏心机构是振动固井工具的核心。

1-马笼头;2-过电接头;3-驱动电机;

4-偏心机构;5-下部减震短节。

图2偏心式可移动井下振荡器结构示意图偏心式可移动井下振荡器的偏心机构如图3所示,主要由下部支撑轴承、振动器外壳、偏心块、上部支撑轴承、偏心块芯轴、上部連接短节组成,其中振荡器外壳与内部偏心块是产生振动力和振动波的核心,上部连接短节与驱动电机相连接。偏心式振荡器原理如图4所示,在井筒套管柱内任意位置处,当驱动电机带动振荡器作圆周运动时,由于内部偏心块的存在,使得旋转过程中产生偏心离心力。该偏心离心力就是激振源,导致整个振荡器产生振动,同时径向冲击套管产生振动波。该振动波沿着纵向传播到整个套管柱,促进环空内水泥浆均匀流动和均匀地充满套管外环空,同时清除其中的气泡、井壁滤饼等,增强水泥石的强度及界面的胶结强度,提高固井质量;利用车载绞车、井口装置可以起下偏心式可移动井下振荡器在套管柱内任意位置停留和振动,从而最终实现全井段、全过程振动固井。

1-下部减震短节;2-下部支撑轴承;3-振动器外壳;4-偏心块;5-上部支撑轴承;6-偏心块芯轴;7-上部连接短节。

2.3偏心式可移动井下振荡器振动力学分析

分别从径向、纵向两个方向进行偏心式振荡器的振动力学分析。

1)径向方向分析。偏心式振荡器径向力平衡图如图5所示。图5中G1是振荡器外壳的重力,O1是振荡器外壳重心;G2是振荡器偏心块的重力,O2是振荡器偏心块的重心;e是振荡器偏心块的偏心距,e=O1O2;φ是振荡器偏心块重心对振荡器外壳运动方向的超前运动角;θ是偏心块离心力方向对振荡器外壳运动方向的超前运动角;P是振荡器外壳作圆周运动时的离心力;R是振荡器偏心块回转时的离心力;Q是振荡器运动过程中作用于振荡器外壳的水泥浆阻力;M是振荡器电动机的扭矩;n是振荡器电动机的每分钟转速;O是振动的中心,就是

振荡器振动时作圆周运动的圆心;OO1是振动振幅,就是圆周运动的半径,可用a= OO1来表示;OO2是振荡器偏心块重心与振动中心的距离,即振荡器工作时偏心块的实际旋转半径,可用b= OO2表示。

振荡器外壳作圆周运动的离心力P可看作作用于振荡器外壳惯性力,根据达朗博原理可得到:

P=G1g2πn602(1)

R=G2g2πn602(2)

R=Psinθ=Qcosθ=P2+Q2(3)

M=Racosθ=Qa (4)

bsin(φ-θ)=acosφ(5)

e=asinφ+bcos(φ-θ)(6)

ω=2πn60(7)

整理上述公式可得:

cosφ=QgG2eω2 (8)

由式(8)可知,振荡器偏心块重心对振荡器外壳运动方向的超前运动角φ随着水泥浆阻力Q大小变化而变化:当水泥浆阻力Q=0时,φ为90°,也就是此时O1点、O2点、O点三点位于同一条直线上,而且O2与O1分别在振动中心O的两侧;当水泥浆阻力Q逐渐增加时,φ角逐渐减小;当φ角逐渐减小为φ=0,也就是cosφ=1时,水泥浆阻力Q达到某一数值Q0,依据以上分析可得:

tanθ=G1G1+G2tanφ(9)

1cosθ=1+T1G1+G22+tan2φ(10)

b=ecos2φ+G1G1+G22sin2φ

=e1-1-G1G1+G22sin2φ(11)

由式(11)可知,当振荡器偏心块重心对振荡器外壳运动方向的超前运动角φ=0°时,偏心块的实际旋转半径b值达到最大,并且有b=e,此时振荡器偏心块所产生的离心力达到最大值。如果振荡器外壳水泥浆阻力大于或等于激振力时,振荡器无法振动,定义振幅a=0, Q=Q0;在一般情况下,0<Q<Q0,振荡器偏心块所产生的离心力可以分解为Rcosθ与Rsinθ两个分力,由式(3)可得Rcosθ=Q, Rsinθ=P,由此可计算出电动机的力矩为:

M=Qa=Qg(G1+G2)ω2Q20-Q2(12)

振荡器对套管作用的功率为:

A=M·ω(13)

当Q=0或Q=Q0时,M=0,此时振荡器不做功。采用求导方法,可得到振荡器做功的极大值:

dMdQ=g(G1+G2)ω2·Q20-2Q2Q20-Q2(14)

令上式dMdQ=0,得Q=Q02,由此可知,当泥浆阻力Q为Q0的1/2,即最大激振力的时1/2,振荡器作用于套管的功率最大Amax为:

Amax=G22G1+G2×e2ω22g(15)

2)从纵向方向进行偏心式振荡器的振动力学分析,偏心式振荡器纵向力平衡图如图6所示。F1是振荡器偏心块旋转时所产生离心力的合力;F2是振荡器外壳旋转时所产生离心力的合力;M2是振荡器外壳旋转时所产生的离心力合力对振荡器外壳质心O1的力矩。Sx是振荡器在x点的振幅;S1是振荡器偏心块质心O2与计算基准点之间的距离;S2是振荡器外壳质心O1与计算基准点之间的距离。

根据力矩平衡原理,可得到振荡器振动参数计算公式为:

α=m2eL2I(m1+m2)r22+m2L22I(16)

S=m2er22(m1+m2)r22+m2L22I(17)

Smax=αLmax=m2eL21Lmax(m1+m2)r22+m2L221(18)

L20=r22L21(19)

Fmax=m2·eω2=m2·e·(2πf)2(20)

式中:O1是振荡器外壳质心;O2是振荡器偏心块的质心;O是振动的中心,也是零振幅点;α是角振幅;m2是振荡器偏心块的质量;e是振荡器偏心块的偏心距;m1是振荡器外壳的质量;r2是振荡器外壳的惯性半径; S是振荡器外壳质心的振幅,也就是平均振幅;Smax是振荡器尖头端点振幅,也就是振荡器最大振幅;f是振荡器偏心块和振荡器外壳的旋转频率;ω=2πf,ω是振荡器偏心块和振荡器外壳的旋转角速度;L20是振荡器外壳质心与振动中心点O之间的距离;L21是振荡器外壳质心O1与振荡器偏心块连接点之间的距离;Lmax是振荡器尖头与振动中心点O之间的距离; Fmax为振荡器偏心块的最大激振力。

根据以上振动分析理论以及得到的相关公式,以偏心塊外径r2=36 mm、内径r=13.5 mm、长度L=600 mm、形状为1/4圆弧、偏心距23.8 mm、振荡器总质量mz=80 kg、偏心块质量m2=4.08 kg、弹性模量为E=210 Pa为例,可设计计算出可移动式井下振动器的基本振动性能参数,如表1所示。

3室内试验研究

下套管固井过程中注入环空内水泥浆待候凝之

后形成水泥石环,其抗压强度是评价固井质量重要的指标之一。同时套管与水泥之间是通过接触界面间的胶结力来实现两者间力的传递和变形协调的,所以候凝之后的套管与水泥石环之间的胶结强度以及水泥石的抗压强度直接反映固井效果和质量。可移动井下振荡器产生的振动固井效果如何,是否能够提升固井质量,都可以通过这两项指标大小来衡量,可以通过模拟现场实际使用工况,进行室内试验评价。

1)主要试验设备。水泥浆高温养护釜、偏心式可移动振荡器及测试台架、抗压模具、胶结强度模具、岩心棒、水泥浆搅拌器等。

2)试验用水泥浆体系及配方。水泥型号为胜潍G级水泥,其中增韧剂3%,晶格膨胀剂2%,降失水剂1.2%,水灰比44%。

3)抗压强度试验。将混配好的G级水泥浆取一组倒入模具中,养护候凝24 h无振动,对形成的水泥环进行抗压强度测试,作为对比试验样。另外三组分别在养护候凝的第1 、2 、3 h进行振动3 min,振动后继续进行养护,直至总时长满24 h。每组均有6个试样,每一组数据均为6次试验结果的平均值。

4)胶结强度试验。将混配好的G级水泥浆取一组倒入带有岩心棒的专用模具中,养护候凝24 h,对岩心棒周围形成的水泥环施加轴向压力使其脱离岩心棒,记录压力数值。如图 7所示为水泥环抗压强度测试过程,图 8所示为对水泥环进行振动试验过程,图9所示为岩心棒和水泥石的胶结强度测试过程。

通过对抗压强度和胶结强度试验分析,如表2所示,结果表明:对候凝1 h之内振动的水泥试样进行振动处理,抗压强度和胶结强度平均值均大于未振动的水泥试样,抗压强度与胶结强度均有提升且成上升趋势,生成水泥环后抗压强度平均提升4%,抗压强度最大为38.2 kN;对候凝2 h之内的水泥浆进行振动处理,生成水泥环与岩心棒胶结强度平均提升7%,胶结强度最大为38.8 kN;对候凝超过2 h之后的水泥浆进行振动处理,而抗压强度和胶结强度反而下降趋势。 因此,对水泥浆振动处理应该在候凝1 h之内进行。

通过对振动处理和未振动处理的水泥浆水化后界面胶结微观状态进行分析,可反映出振动对提高固井质量的效果,如图11所示为振动处理前后界面胶结扫描电镜图(SEM图),其中图11a表明未经振动处理的界面胶结处界面分界明显,图11b表明经过振动处理后的界面胶结处岩心和水泥相互交错融合,界面分界不明显,振动作用能够显著提升二界面胶结处黏合力,增加界面胶结强度,提高界面胶结质量。

图11振动处理前后界面胶结SEM图

4现场试验研究

现场试验井基本情况:井号为某油田午317-125井,套管外径139.7 mm,壁厚7.72 mm,内径124.3 mm,钢级J55,油层位置段分别为1 660~1 666 m、1 750~1 774 m、1 790~1 812 m、1 936~1 945、2 095~2 127 m,最大井斜32°/775m,水泥返高位置为井口,钻井液密度1.05 g/cm3,固井水泥浆密度1.90 g/cm3。

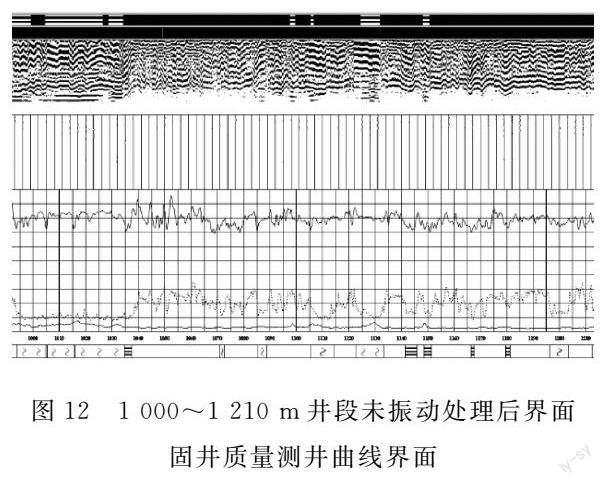

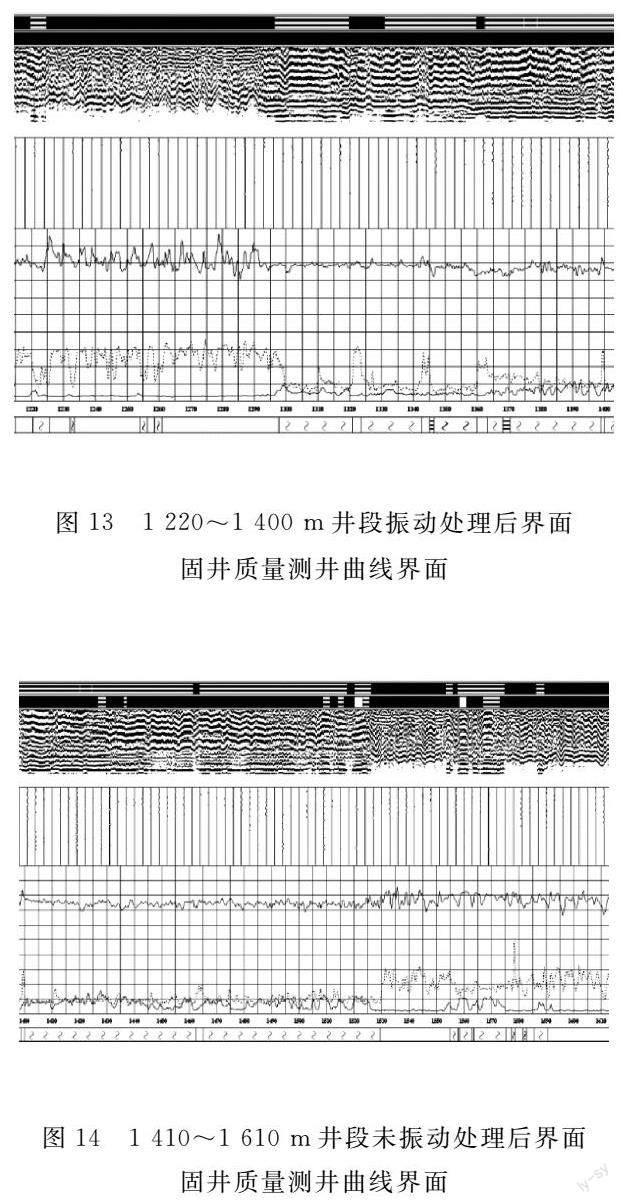

振动固井方案:实际振动井段1 220~1 400 m,振动段长180 m,从1 400 m自下而上,点振2 min,振点间隔6 m,振动时长68 min;另外上部井段1 000~1 210 m以及下部井段1 410~1 610 m不進行振动处理,以作对比试验组;利用声波变密度法进行界面固井质量测量,能够对第一界面和第二界面即套管与水泥、水泥与地层两个界面进行胶结状况测量,测井曲线界面如图12~14所示。

从图12~14的测井曲线可以看出,未振动井段1 410~1 610 m,第一界面优质率80%,第二界面合格率75%;未振动井段1 000~1 210 m,第一界面优质率100%,第二界面合格率70%;振动井段1 220~1 400 m,第一界面合格率100%,第二界面合格率95%。振动对于第一界面质量影响较小,对于第二界面质量影响较大,相对于未振动的井段可以有效提升20%的界面质量合格率。而且移动式振动固井技术对于正常固井及其他设备不造成影响,成本低于多数在水泥浆中添加外加剂的各种化学处理方法,有效减少成本投入,同时还能与各种化学处理方法配合使用,互不干扰。此外,还具有振动方式灵活、层位可控、不与常规固井施工冲突、井下振动工具可重复使用等优势。

4 结论

1)偏心式振荡器是可移动式井下振动固井系统的核心关键工具,可通过井口装置、绞车系统送入套管内全井段任意位置,在固井候凝期间可对整个套管柱产生振动波,同时可在套管内上下运动,从而实现全井段、全过程振动固井,对于正常固井及其他设备不造成影响。

2)可移动式井下振动固井系统对候凝2 h以内的水泥浆进行振动处理,第二界面胶结质量较好,抗压强度与胶结强度均有提升,生成水泥环后抗压强度平均提升4%,胶结强度平均提升7%,对于候凝2 h以后的水泥浆无明显效果。

3)现场试验表明,可移动式井下振动固井技术对于井筒第一界面的提升效果不明显,但与对于未振动的井段相比可以有效提升20%的第二界面质量合格率。

4)可移动式井下振动固井技术具有振动方式灵活、层位可控、不与常规固井施工冲突、井下工具可重复使用、耗能低等优势,应用前景广阔。

参考文献:

[1]杜晓雨,王学海,贾彦龙,等.东胜页岩气超长水平段水平井固井关键技术[J].石油机械,2023,51(4):46-53.

[2]刘钰龙,王鼎,金海生.陇东探井固井技术研究及应用[J].石油地质与工程,2023,37(1):91-95.

[3]尹文波,张彦廷,李延伟,等.固井振动器套管内振动对水泥石强度影响试验[J].石油机械,2018,46(04):1-6.

[4]王友文,袁进平,王兆会,等.机械振动对固井水泥石强度影响的实验研究[J].天然气勘探与开发,2018,41(1):96-100.

[5]张希峰.井下水力振动固井装置及在油田中的应用[J].机械工程师,2016(10):138-139.

[6]聂翠平,李相方,叶登胜,等.可钻型低频自激震荡脉动固井装置的研制与应用[J].天然气工业,2012,32(9):74-76.

[7]Solom K W, Beach L. Method and apparatus for vibrating and cementing a well casing: US 3557 875A [P]. 1971-01-26.

[8]Haberman J. P., Delestatius M., Brace D. G. Method and apparatus to improve the displacement of drilling fluid by cement slurries during primary and remedial cementing operations, to improve cement bond logs and to reduce or eliminate gas migration problems:US5377753 [P]. 1995-01-03.

[9]丁士东,高德利,张克坚,等.脉冲振动固井技术研究[J].科技导报,2007,25(22):36-42.

[10]丁士东,张克坚.新型井口脉冲振动固井装置的研制与应用[J].石油机械,2007,35(4): 51-53.

[11]蔡飞,夏宏南,文涛,等.新型井下双向振动脉冲固井装置的研究与应用[J].内蒙古石油化工,2011,37(22):28-30.

[12]艾池,赵慧志,郝明,等.热采固井技术研究[J].当代化工,2013,42(11):1580-1581.

[13]康祥.固井防漏技术综述[J].石化技术,2016,23(5):122.

[14]张希峰.井下水力振动固井装置及在油田中的应用[J].机械工程师,2016(10):138-139.

[15]梅明佳,江维,魏周胜.偏心机械式振动固井技术在长庆油田的应用[J].钻井液与完井液,2016,33(4):97-100.2024年第53卷