车底护板刚度和抗冲击性能CAE分析和优化

龚元明 姜涛 邓国辉 张海鹏

摘要:以某车型车底护板为研究对象,采用CATIA软件建立车底护板实体模型,使用有限元分析软件Hyperworks对车底护板进行静态载荷和抗冲击性能仿真分析,评估固定方案、加强筋结构以及材料选择等因素的影响,为车底护板结构设计和材料选择提供理论依据。

关键词:车底护板 静态载荷 抗冲击 有限元分析

中图分类号:U270.6 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20230148

CAE Analysis and Optimization of the Stiffness and Impact Resistance on Underbody Protection Panel

Gong Yuanming, Jiang Tao, Deng Guohui, Zhang Haipeng

(FAW-Volkswagen Automotive Co., Ltd., Changchun 130011)

Abstract: With a car underbody protection panel as the research object, a solid model of the underbody protection panel was established using CATIA software. The finite element analysis software Hyperworks was used to simulate and analyze the static load and impact resistance performance of the car underbody protection panel, evaluate the effects of factors including fixed solutions, reinforcement structure, material selection and etc. The simulation results provide a theoretical basis for the design and material selection of the car underbody protection panel structure.

Key words: Underbody protection panel, Static load, Impact resistance, Finite element analysis

作者简介:龚元明(1979—),男,高级工程师,硕士学位,研究方向为汽车车身外饰件开发。

参考文献引用格式:

龚元明, 姜涛, 邓国辉, 等. 车底护板刚度和抗冲击性能CAE分析和优化[J]. 汽车工艺与材料, 2024(4): 8-12.

GONG Y M, JIANG T, DENG G H, et al. CAE Analysis and Optimization of the Stiffness and Impact Resistance on Underbody Protection Panel[J]. Automobile Technology & Material, 2024(4): 8-12.

1 前言

為了防止汽车行驶过程中,地面凸起与车身底部摩擦造成车身损坏及雨雪等对车身造成腐蚀,在汽车制造过程中一般会在车身底部喷涂厚度1~1.5 mm的聚氯乙烯(Polyvinyl Chloride Chloride,PVC)层进行防护。随着汽车市场的发展,汽车的燃油经济性逐渐成为购买者关注的焦点[1]。研究发现,汽车在行驶过程中受到的空气阻力是汽车行驶阻力的重要组成部分,而安装车底护板能平整车底凹凸形貌特征,极大地降低汽车在行驶过程中,特别是高速行驶过程中受到的气流干扰,风阻系数一般可降低0.006[2]。车底护板在降低空气阻力的同时可以替代PVC涂层,对车辆底部钣金、底盘管路以及线束管路起到较好保护。同时,为了规避底护板本身的腐蚀问题,塑料材质底护板目前得到了大量应用,譬如城市路况车型一般采用PP改性或增强塑料,而对于越野等坏路车型则采用GMT等高强度增强塑料。

使用CATIA软件对车底护板进行结构设计和优化,借助Hyperworks有限元仿真软件对不同材料、固定点方式以及加强筋结构车底护板进行静力学和落球仿真分析,基于有限元仿真分析有效避免了传统经验设计的盲目性,为车底护板的选材和结构设计提供参考依据和思路,能快速找到最优材料和最优结构设计方案。

2 车底护板常用材料

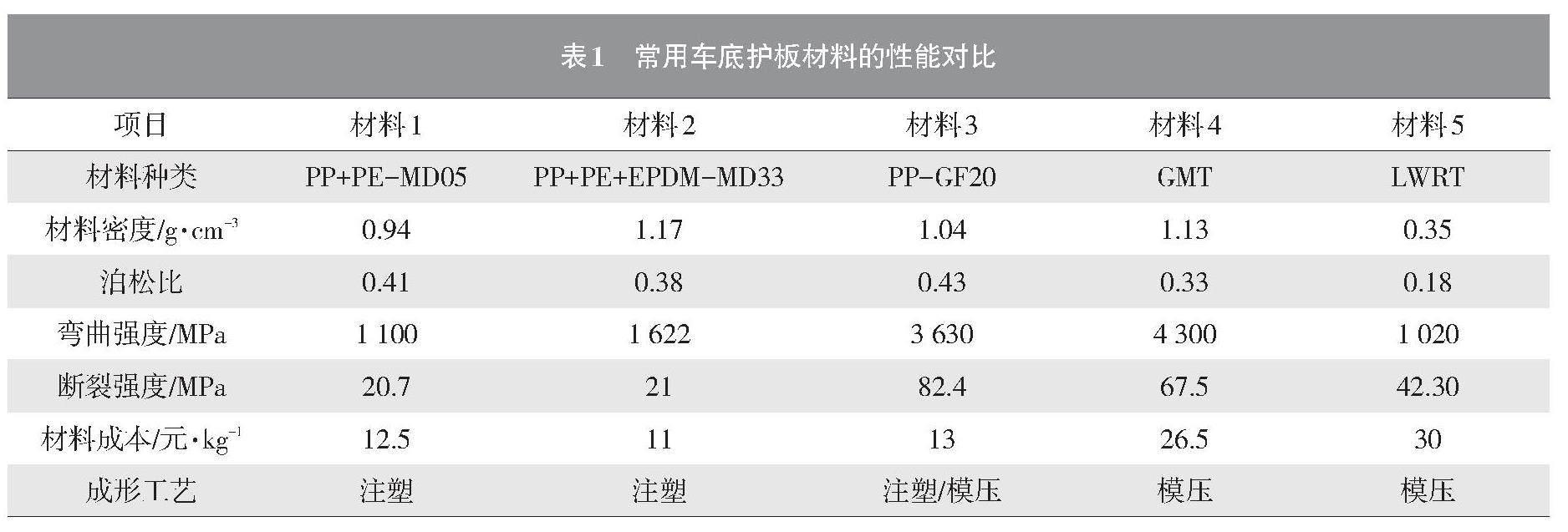

某车型底护板采用改性聚丙烯,常用底护板材料有5种:聚丙烯+聚乙烯+5%矿物粉(PP+PE+MD05);聚丙烯+聚乙烯+三元乙丙橡胶+33%矿物粉(PP+PE+EPDM-MD33);增强塑料,即聚丙烯+20%玻璃纤维(PP+GF20);片状增强塑料(Glass Mat reinforced Thermoplastics,GMT)轻质增强塑料(Low Weight Reinforced Thermoplastics,LWRT)。表1所示为5种底护板材料的基本信息,在选材时一般要考虑材料成本等因素。

3 车底护板有限元模型建立

3.1 车底护板实体模型

根据某车型车底防护的需要,采用CATIA软件设计一款车底护板,如图1所示,车底护板通过若干个螺母(图1中编号1)与车身上的焊接螺柱固定,前端通过若干个螺栓(图1中编号1)与轮护板固定,后端通过若干个螺栓(图1中编号3)与后底护板固定。塑料车底护板材料厚度2 mm,轻质增强热塑性塑料车底护板材料厚度6 mm。

3.2 车底护板有限元模型

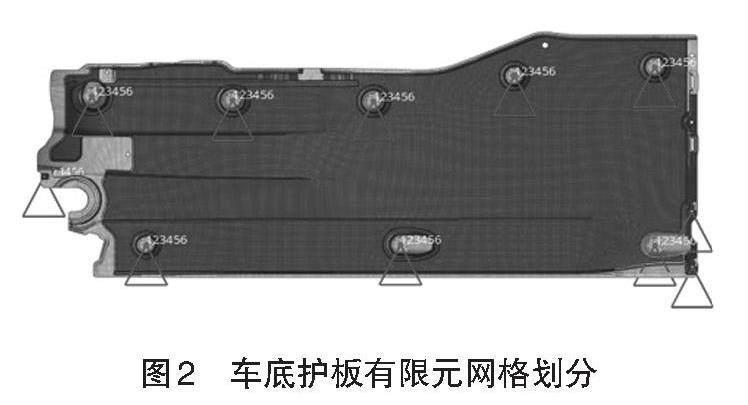

如图2所示,将车底护板实体模型导入Hypermesh软件中进行网格划分,由于底护板属于薄壁类零件,长度方向的尺寸远小于宽度方向上的尺寸,因此选用壳单元来划分网格。提取中面,按照几何厚度0.1 mm的梯度划分网格,网格类型为壳单元,平均尺寸为5 mm,分为三角形和四边形,设置单元边长为5 mm。共生成88 128个网格单元,其中三角形单元占比3.4%,占比较少但网格质量较高。划分好的有限元网格模型如图1所示。对底护板的12个安装孔,约束全6个方向自由度[3]。

3.3 有限元载荷工况的确定

为模拟汽车在高速行驶时车底护板受到的风载,可以将其等同于均布压力,在车底护板施加Z向30 g的加速度,以此评判车底护板的刚度。

为验证底护板的防冲击性能,需满足落球试验标准,因此需要对车底护板进行落球仿真:落球质量为500 g,落球直径为50 mm,落下高度为400 mm,沿Z向冲击车底护板最薄弱位置,评判车底护板的抗冲击强度。如图3所示为车底护板静态载荷有限元载荷工况,图4所示为落球冲击有限元载荷工况。

4 静力学分析及落球分析结果

4.1 固定方案对车底护板性能的影响分析

为了评估固定点对车底护板性能的影响,使用CATIA软件对车底護板模型进行优化。如图5和表2所示,针对固定点间距以及固定点位置建立了3个不同的CATIA模型。

使用Hyperworks对以上3个CATIA模型进行静态载荷和落球冲击仿真分析,车底护板材料定义为PP-GF20,物理性能见表1的材料3。静态载荷分析结果见图6,从中可以发现,优化固定点位置可以改善车底护板刚度,固定点间距越小,车底护板刚度越好,但是3个方案刚度都满足最大变形量20 mm的要求;落球冲击分析结果见图7,从中可以发现,随着固定点间距增大,车底护板受到的冲击强度越大,方案3受到的冲击达到78 MPa,已经接近PP-GF20的断裂强度。综合静态载荷分析、落球冲击分析结果及成本,方案2最优。

4.2 加强结构对车底护板性能的影响分析

为评估不同加强形式对车底护板性能的影响,使用CATIA软件对车底护板加强结构进行优化。如图8所示,使用单筋、双筋、圆筋及方筋等加强结构建立了4个不同的CATIA模型。

使用Hyperworks对以上4个CATIA模型进行静态载荷和落球冲击仿真分析,车底护板材料定义为PP-GF20,具体物性见表1的材料3。静态载荷分析结果见图9,从中可以发现,优化不同加强结构形式对底护板刚度影响不大,4种加强方案刚度都满足最大变形量20 mm的要求,其中单筋和双筋2种加强筋结构形式最优;落球冲击分析结果见图10,从中可以发现,单筋结构车底护板冲击强度最大,圆筋结构车底护板冲击强度最小。综合静态载荷分析和落球冲击分析结果,加强结构对车底护板刚度优化作用不明显,但对车底护板抗冲击优化作用较强,对于受到石击风险较大的区域可优先考虑采用圆筋或方筋形式进行结构优化。

4.3 材料选择对车底护板性能的影响分析

为了评估材料对车底护板性能的影响,针对3.1节的CATIA模型,使用Hyperworks进行模态、静态载荷和落球冲击仿真分析,车底护板材料物理性能见表1中的5种常用车底护板材料。

静态载荷分析结果见图11,从中可以发现,优化材料可以改善车底护板刚度,LWRT材料的车底护板刚度最优,PP+PE-MD05材料的车底护板刚度最差,其刚度不满足最大20 mm的变形量要求,需要考虑进一步优化固定点布置或局部加强结构;落球冲击分析结果见图12,从中可以发现,不同材料车底护板受到的冲击强度差异较大,LWRT材料车底护板的冲击强度最小,PP-GF20材料车底护板的冲击强度最大,其中PP+PE-MD05和PP+PE+EPDM-MD33材料车底护板的冲击强度已超出材料断裂强度,需要进一步优化固定点布置和局部加强结构。综合静态载荷分析和落球冲击分析结果,针对坏路工况较多车型优先选择GMT和LWRT材料,其次是PP-GF20材料,针对经济性城市路面工况较多车型则可考虑采用PP+PE-MD05和PP+PE+EPDM-MD33材料,但同时需更多考虑固定方案以及加强结构的选择和优化。

模态分析结果见图13,从中可以发现不同材质的塑料底护板固有频率存在差异,但是一般塑料底护板固有频率为30~40 Hz,基本避开了车身底板的固有频率(200 Hz左右),因此,塑料底护板不会与车身产生共振。同时发现,强度高的底护板材料固有频率较大,譬如:PP-GF20、PA-GF20、GMT及LWRT底护板的固有频率基本一致(38 Hz);PP+PE+EPDM-MD33次之,约为32 Hz;PP+PE-MD05最低,约为30 Hz。

5 结论

a. 改变固定点布置可以改善车底护板刚度,固定点间距越小,车底护板刚度越好。综合静态载荷分析、落球冲击分析结果和材料成本考虑,固定间距设置在约为400 mm最优。

b. 不同加强结构形式对车底护板刚度影响不大,但对车底护板抗冲击性能影响明显。对于车底护板受到石击冲击风险较大的区域,可考虑采用圆筋或方筋形式进行结构加强,一般区域则可考虑采用单筋或是双筋形式进行结构加强。

c. 材料对于车底护板刚度和冲击性能影响最为明显,GMT和LWRT材料最优,其次是PP-GF20材料,PP+PE-MD05和PP+PE+EPDM-MD33材料最差,但是经济性较好。新能源车型电池一般设置在车身底部,一般考虑采用GMT材质车底护板进行保护。

d. 材料对于车底护板固有频率有影响,但研究的几种塑料材料车底护板固有频率在30~40 Hz范围内,与车底钣金固有频率200 Hz相差较大,因此不会产生共振等NVH问题。

参考文献:

[1] 常原, 贺斌, 陈丽华, 等. 整车前地板位置底部护板设计[J]. 汽车零部件, 2016(2): 20-24.

[2] 袁志群, 谷正气, 何忆斌, 等. 汽车底部结构对气动特性影响的数值仿真与实验研究[J]. 系统仿真学报, 2010, 22(8): 1832-1836+1841.

[3] 王萍萍, 夏汤忠. CAE技术在某发动机下护板国产化中的应用[C]// 2010中国汽车工程学会年会论文集. 北京: 机械工业出版社.