新能源汽车用永磁同步电机转子表磁检测方法及应用

李全 赵慧超 王斯博 袁超 焦帅 王强

摘要:为解决转子异常装配导致的整机性能下降的问题,分析了转子总成装配过程中可能存在的磁钢漏插及缺角故障模式,其中漏插模式可以通过表磁检测防错,而缺角模式在业内无法通过表磁检测设备检测识别,为此,提出了一种通过整机反电动势及振动特征阶次分析防错识别方法,该方法能够识别电机较高特征阶次振动幅值超出标准值的大小,在实际生产制造过程中关注整机下线振动信号采集进行异常判断,经验证,该方法可以有效识别磁钢漏插及缺角故障模式。

关键词:转子总成 表磁检测 反电势 阶次分析

中图分类号:U466 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20230239

Rotor Surface Magnetic Detection Method & Application of Permanent Magnet Synchronous Motor for New Energy Vehicles

Li Quan1, Zhao Huichao1, Wang Sibo1, Yuan Chao2, Jiao Shuai2, Wang Qiang2

(1.Global R&D Center, China FAW Corporation Limited, Changchun 130013; 2.FAW New Energy Powertrain Division, Changchun 130013)

Abstract: To solve the problem of performance degradation caused by abnormal rotor assembly, this paper analyzed the possible magnetic steel leakage and missing angle fault modes during the assembly process of the rotor assembly. The leakage mode can be prevented through surface magnetic detection, while the missing angle mode cannot be detected and recognized by surface magnetic detection equipment in the industry. Therefore, the paper proposed a method for error prevention and recognition through the analysis of the back electromotive force and vibration characteristic order of the motor, the method can identify the amplitude of higher characteristic order vibration of the motor that exceeding the standard value. In the actual production and manufacturing process, attention is paid to the collection of offline vibration signals of the motor for abnormal operation judgment. After practical verification, this method can effectively identify magnetic steel leakage and missing angle fault modes.

Key words: Rotor assembly, Surface magnetic detection, Back emf, Order analysis

作者簡介:李全(1991—),男,工程师,硕士学位,研究方向为电驱动系统开发。

参考文献引用格式:

李全, 赵慧超, 王斯博, 等. 新能源汽车用永磁同步电机转子表磁检测方法及应用[J]. 汽车工艺与材料, 2024(4): 22-27.

LI Q, ZHAO H C, WANG S B, et al. Rotor Surface Magnetic Detection Method & Application of Permanent Magnet Synchronous Motor for New Energy Vehicles[J]. Automobile Technology & Material, 2024(4): 22-27.

1 前言

在新能源车用电机领域,相比于异步感应电机,永磁同步电机功率密度和效率更高,在相同功率等级下,永磁同步电机体积和质量更小、可靠性更高,在噪声及振动方面性能更好。由于中国稀土资源储备丰富,采用永磁同步电机是当前的主流选择。

永磁同步电机直接采用永磁体励磁在电机气隙内建立磁场,通过脉冲宽度调制(Pulse-Width Modulation,PWM)控制技术[1]将电池直流电压转化为电机所需的幅值、频率可调的三相对称交流电压,使定子内部产生旋转磁场,两者相互作用,从而实现永磁同步电机在不同控制模式下正常运转。永磁体建立的磁场在实际生产过程中主要受磁钢状态的影响,如磁钢缺角或磁钢漏插等,当前的检测方法主要对转子表面磁场进行检测,通过表磁检测设备快速检测出转子总成表面电磁感应特性,同时,通过反电动势测试以及电性能测试反向验证检测结果,修正生产制造下线检测标准。

2 转子表磁检测技术

影响气隙磁场磁通量的主要因素有永磁体表面磁场强度及分布、磁路磁阻和永磁体端部漏磁通[2]。

永磁体表面磁场强度及分布将影响表磁检测结果,磁场强度及分布受插入磁钢状态的影响,当前主要通过表磁检测设备进行识别。

2.1 检测方法

高斯计是利用霍尔原理检测磁性材料或物体上的一个点的磁感应强度,读数单位为Gs或mT[3]。

如图1所示,高斯计探头定位在距离转子1 mm处,处于首层磁钢高度(轴向方向)的中点。当转子匀速转动,高斯计实时测量该层磁钢中心点电磁感应强度,根据设计要求,每0.01°记录一个表磁数据,转子转动一圈得到36 000个表磁数据,利用曲线图统计数据。探头移动到下一层磁钢,重复上述工作,直到获得所有层磁钢中点的磁感应强度,计算出每个磁极的峰值和所占角度、磁极面积、层与层之间的角度差,作为转子总成表磁下线检测标准。

转子总成磁性能可以通过反电动势检测判定。三相对称绕组电机两相线间绕组对应2/3圆周的转子永磁体,因转子的线间反电动势检测值是一段时间内转子感生电压有效值,故转子的反电动势测试只能测量出转子的平均磁性能,而某一片永磁体所对应的磁性能或局部磁性能的差异无法有效评估[2]。由于单片永磁体差异会导致磁场强度偏移,在高转速下易出现振动噪声,需要通过总成台架外特性测试以及振动噪声试验进行闭环验证处理。

2.2 表磁检测参数设定

表磁检测设备相关参数与设备精度强相关,因此,表磁检测设备按照满足设备能达到的最高精度要求进行关键参数设定,监控产品的表磁峰值和表磁面积,根据设备采样反馈的表磁检测图像(图2),可以得到表磁角度、面积和峰值点。

其中,表磁峰值是指每一个磁极顶点的磁感值,正峰代表N极,负峰代表S极。表磁角度是指每一个磁极顶点相对于本磁极起始零点的角度。表磁面积是指每一个磁极的磁感波形与角度坐标所围成的面积,其物理意义为磁感应强度对角度的积分。

在实际生产制造过程中,为防止异常样件流出,制定表磁检测关键指标参数设定流程,如图3所示。

3 试验样件安排

由于在生产过程中存在铁芯漏插磁钢、磁钢缺角等问题,为防止不合格产品流出,需要增加防错措施,通过表磁检测设备监控关键参数,如磁极峰值、磁极角度、磁极面积、层间角度,设计3组特殊状态转子总成(简称NG样机)进行表磁检测结果对照,修正关键参数限值。

由于该转子总成采用永磁体双V构型,包含大、小2种磁钢,根据此种结构制作NG样机,样机状态为:

a. 状态1:缺1极大磁钢和1极小磁钢;

b. 状态2:缺1片大磁钢和1片小磁钢;

c. 状态3:磁钢缺角。

转子总成采用4层铁芯附磁钢总成进行堆叠,表磁测量位置如图4所示。

由于上、下两端的铁芯附磁钢总成端部产生漏磁通,不仅形成径向磁场,同时形成径向到端面磁场,中间的铁芯附磁钢总成磁力线主要沿径向分布形成径向磁场,因此,两端的铁芯附磁钢总成表磁特性强于中间的铁芯附磁钢总成,考虑以上特性和3种NG样机状态,设计验证方案如下:

a. 状态1:花键侧第1层某极缺少1个大磁钢,某极缺少1个小磁钢,某极缺少1对大磁钢,某极缺少1对小磁钢,花键侧第3层某极缺少1个小磁钢,某极缺少1个大磁钢,某极缺少1对大磁钢,某极缺少1对小磁钢,布置方案如图5~图7所示。

以上布置形式是在最小样本数量下,将不同NG状态通过错极及层间间隔,将相互之间的不利影响降到最低,同时能够识别更多异常状态表磁特性。

考虑到第1层和第4层的顶端效应(第1层和第4层的表磁峰值大于第2层和第3层),第1层平键一侧设置为缺大磁钢,相对侧设置为缺小磁钢,每间隔1极设置为缺1对大磁钢和1对小磁钢,第3层平键一侧设置为缺大磁钢,相对侧设置为缺小磁钢,每间隔1极分别设置为缺1对大磁钢和1对小磁钢。

b. 状态2:花键侧第1层缺少某极磁钢,花键侧第3层缺少某极磁钢,布置方案如图8~图10所示。

c. 状态3:花键侧第1层某极1个大磁钢缺角,某极1个小磁钢缺角,某极1对大磁钢缺角,某极1对小磁钢缺角,花键侧第3层某极1个大磁钢缺角,某极1个小磁钢缺角,某极1对大磁钢缺角,某极1对小磁钢缺角,布置方案如图11~图13所示。

按照以上布置形式,制作NG样机,保证磁钢及铁芯为同一批次材料,实际样机状态如图14所示。

4 试验样件分析

电机输出特性由磁场强弱决定,转子磁场强度是决定电机输出的关键参数,其中,表磁特性是反映转子磁场强弱的关键过程控制点。

在满足整机产品输出特性要求的條件下,对照相应转子总成表磁数据设定关键检测数据(表磁峰值、面积、角度)。

抽取10台份外特性合格整机的下线数据,且合格数据曲线重合度较好,其转子表磁数据作为初始设定值,表1、表2分别为表磁峰值和表磁面积设定值,上下限为±5%。

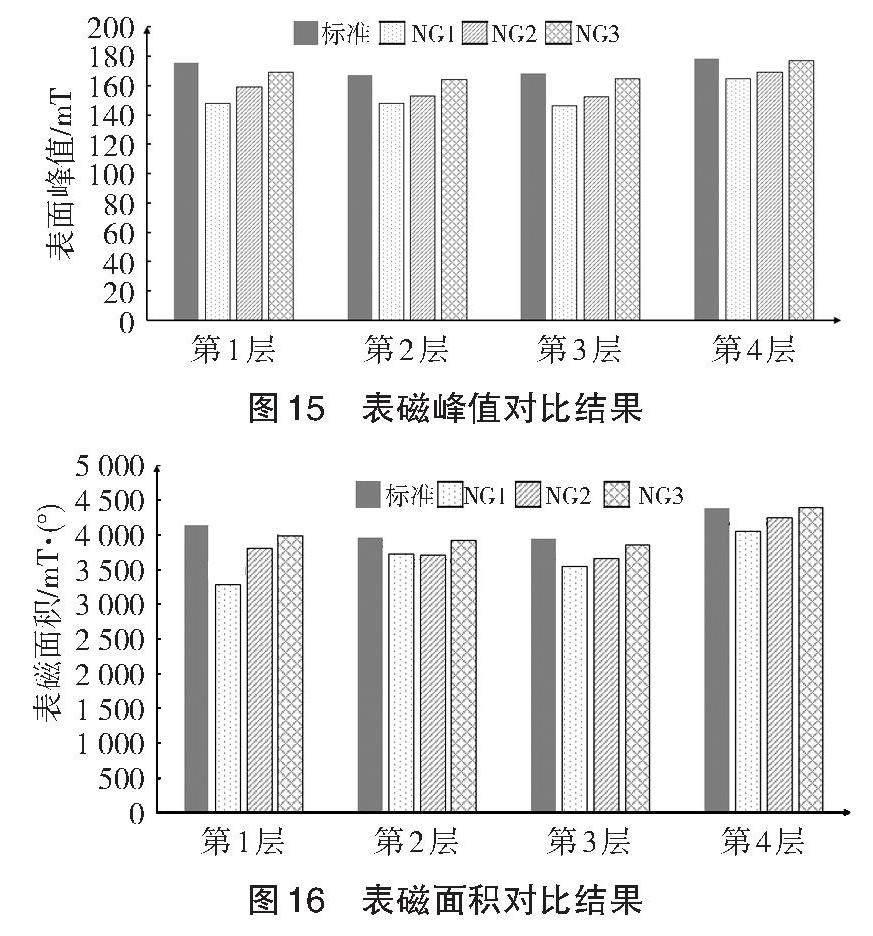

为识别插磁钢工序存在的漏插等风险,制作3种NG样机,表磁实测表明,NG1样件和NG2样件漏插磁钢性能与设定值差距明显,其中磁钢缺角断裂NG3样件灵敏度较低。如图15、图16所示,NG3样件基本接近设定值。因此,通过检测设备可以识别磁钢漏插状态样件,但磁钢断裂状态需要进一步进行整机试验分析验证。

5 整机试验分析

采用表磁检测设备监控磁钢断裂样机的表磁峰值、表磁面积无法精准识别断裂风险,因此,需要考虑采用整机试验分析进行防错验证。

整机分析过程方案为:整机关键零部件不变,仅换装电机转子总成,分别进行反电势分析试验、性能外特性测试试验和振动信号特征阶次分析试验。

根据电磁定律,当磁场变化时,附近的导体会产生感应电动势,其方向符合法拉第定律和楞次定律,与线圈两端的原电压相反,该电压即为反电动势。只要永磁同步电机在转动,必然会有线圈切割磁力线产生反电动势,其有效值的计算如下:

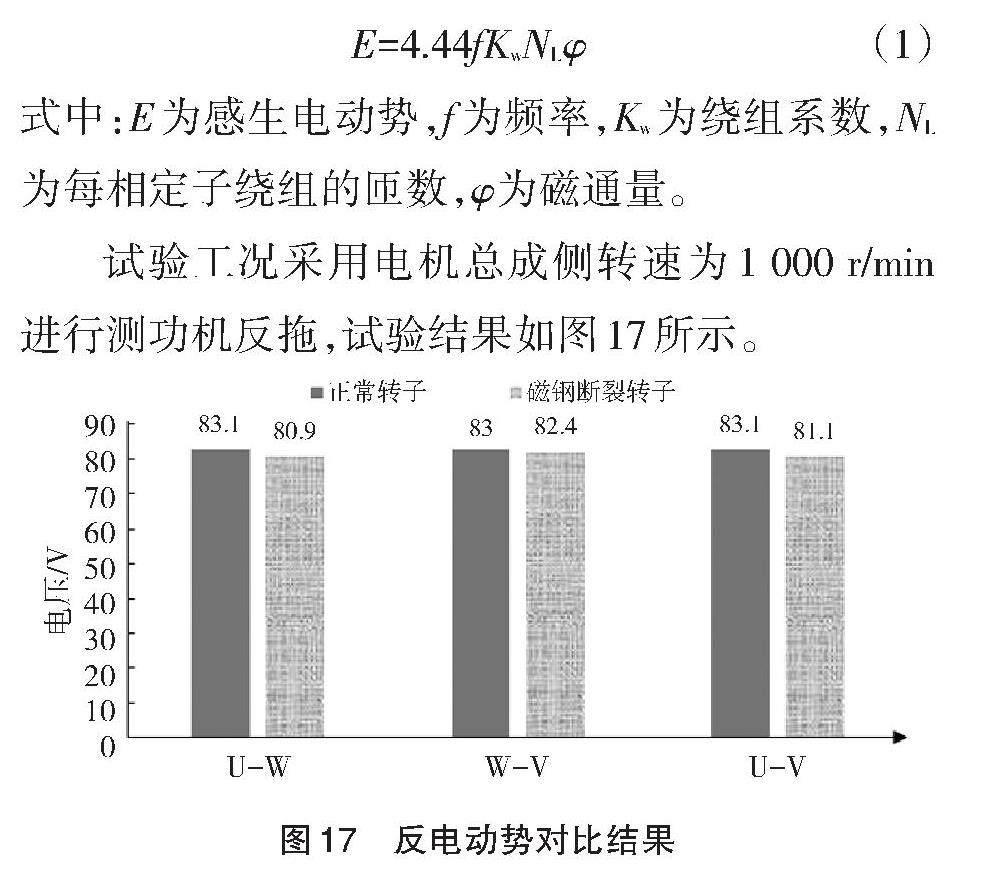

E=4.44fKwNLφ (1)

式中:E为感生电动势,f为频率,Kw为绕组系数,NL为每相定子绕组的匝数,φ为磁通量。

试验工况采用电机总成侧转速为1 000 r/min进行测功机反拖,试验结果如图17所示。

由图17可知,对比相间反电势峰峰值电压Vpp的绝对值,各相间峰峰值相差小于2.2 V,对比效果不明显,其中,正常转子U-W、W-V及U-V相间反电势Vpp值不平衡度为0.1%,断裂转子相间反电势Vpp值不平衡度为1.8%,因此,由于断裂转子磁钢断裂和缺角导致磁不对称,其相间反电势不平衡度更大,可以作为磁钢断裂的判断标准。

同时,针对整机进行性能外特性试验分析,其电压为410 V,测试工况如表3所示,通过测功机发送指令采集实时转速和真实扭矩。其转速和扭矩要求见表3,测试条件为:冷却液温度为10~30 ℃,流量为8 L/min,测试前先进行母线电压350 V,15 N·m@3 000 r/min的润滑工况,时间为30 s。

根据以上工况进行试验数据采集,对比分析其转速与转矩性能,如图18所示,正常轉子与断裂转子的性能外特性无明显差异,因此,无法通过性能外特性进行识别,且当前方案在性能设计上有一定余量。

最后依据电机特定工况要求,分析样机振动特征阶次,通过振动传感器在电驱指定位置埋点采集信号,埋点位置如图19所示,通过在埋点位置布置压电加速度传感器采集信号。

该车用永磁同步电机采用8极48槽结构方案,转子磁钢断裂会使电机在8阶、16阶、24阶以及48阶等特殊阶次振动幅值较高,本文采用振动采集设备进行试验数据分析,分析可知,工况转速为500~11 000 r/min时,其正常转子和断裂转子样机的特征阶次差距不明显,工况为11 000~15 500 r/min,对比正常转子和断裂转子样机特征阶次发现,在高阶次4倍频率如120~180阶次时,特征阶次边频存在幅值较高风险,且边频较高幅值呈现1阶次,如图20所示,主要原因为动不平衡和磁不对称,由于正常转子和断裂转子动平衡指标一致,因此,主要原因为磁不对称,可以将此过程监控作为磁钢断裂的探测手段。

6 结束语

本文提出了一种转子总成磁性能检测方法,通过表磁设备对表磁峰值、表磁面积进行数据采集分析,可以有效排除漏插磁钢故障,同时,针对表磁设备无法探测永磁体断裂的问题,通过对比分析整机测试反电动势不平衡度和振动信号特征阶次可以有效识别,防止出现异常流出。

本文方法可以在生产制造过程中实际应用防错,在整机生产线下线测试(End of Line,EOL)中需要重点关注振动信号采集中电机特征阶次异常项,并进行失效模式分析。

参考文献:

[1] 王兆安, 刘进军. 电力电子技术[M]. 北京: 机械工业出版社, 2009.

[2] 杨伟涛, 吴凤海. 永磁电机转子磁性能在线检测方法及应用[J]. 微特电机, 2023, 51(2): 68-70.

[3] 彦坂胜弘, 路自强, 郑武伟. 霍尔效应高斯计[J] .国外电工仪表, 1964(2): 18-22+38.