面向磨煤机组故障诊断的聚类粗化图模型

摘要: 磨煤机组是火力发电厂的重要设备之一,为了保证生产过程的安全性和稳定性,提出一种基于聚类粗化图卷积神经网络(CC-GCN)的故障诊断方法。首先通过KNN算法在原始故障样本之间建立图结构并转换成图样本,然后利用谱聚类将图样本压缩成多级粗化图,并分别对每一级别的粗化图进行卷积操作以及特征的融合,最后基于图分类方法对故障样本进行故障诊断。在磨煤机组的两组不同运行状态的数据集上进行仿真实验,结果表明该方法不仅能有效提高故障诊断的精度,还能显著降低模型的运行时间。

关键词: 图卷积神经网络(GCN);谱聚类;故障诊断;图分类;磨煤机组

中图分类号: TP391.5;TH133.3文献标识码: A

Clustering Coarsening Graph Model for Fault Diagnosis of Coal Mill Group

DENG Zhongyi

(East China Electric Power Test and Research Institute, China Datang Corporation Science and Technology Research Institute Co Ltd, Hefei 230011, China)

Abstract:The coal mill group is one of the important equipment in thermal power plants. To ensure the safety and stability of the production process, a fault diagnosis method named clustering coarsening graph convolution neural network (CC-GCN) is proposed in this paper. Firstly, the graph structure is established between the original fault samples by KNN algorithm and converted into graph samples. Then, spectral clustering is used to compress the graph samples into multi-level coarsening graphs, and convolution operations and feature fusion are performed for each level of coarsening graph respectively. Finally, fault diagnosis is performed on the fault samples based on the graph classification method. Simulation experiments are carried out on two sets of data sets with different operation conditions of the coal mill group, and the results show that this method can not only effectively improve the accuracy of fault diagnosis, but also significantly reduce the running time of the model.

Keywords: graph convolution neural network (GCN); spectrum clustering; fault diagnosis; graph classification, coal mill group

0 引言

隨着科技的进步与先进技术的发展,风能发电、水能发电、核能发电等新能源发电技术相继出现,使得传统的火力发电所占的市场份额比例有所下降,但是火力发电仍占据着全国总发电量的70%以上[1]。在火力发电系统中,磨煤机组由于长时间高负荷运转且工作环境具有多样性,经常会出现各种不同的故障,从而会引发设备安全、生产率下降等问题。因此,如何对磨煤机组的运行状态进行有效诊断,是保证火力发电系统安全稳定运行的前提条件,也是智能化电网发展的重要方向。

传统的故障诊断主要是基于专家经验[2]以及模型驱动的方法[3],由于相关的专家知识具有一定的主观性并且设备的精确数学模型也难以建立,特别是对于结构复杂的磨煤机组来说,所以传统的故障诊断方法已经无法满足现代电厂中磨煤机组智能运维的需要。数据驱动方法由于其强大的数据学习和分析能力,近年来在工业界和学术界备受关注,基于数据驱动模型的故障预测与诊断方法层出不穷,例如Yin等[4]运用误差反向传播神经网络和粒子群算法优化的PSO-BP方法对城轨列车进行故障预测。在针对磨煤机组进行故障检测与诊断方面,Li等[5]通过分析磨煤机的相关参数来确定故障的主要变量,针对性地提出了一种基于BP神经网络的FPGA方法,对故障进行诊断和预警。但是当面对高维、非欧几里得结构化故障数据时,基于数据驱动的方法往往会出现模型训练时间长、诊断性能不佳甚至失效等问题。

随着图像处理单元(Graphic Processing Unit,GPU)计算能力的迅速提高,大量的深度学习方法相继被提出,来解决数据驱动模型的诊断性能不佳的问题。例如Hu等[6]通过仿真模型和多SAE算法,提出了一种基于模拟故障样本的故障诊断方法,实现了磨煤机系统的故障识别与诊断。为了更好地提取数据的空间特征,图卷积神经网络(Graph Convolutional Network,GCN)在深度学习的基础之上,通过卷积相邻节点的信息来更新自身的特征,例如Gao等[7]提出了一种基于有限元法仿真的对抗生成网络,生成测试故障样本的新样本用于轴承故障检测。Li等[8]提出了一种多感受野图卷积网络,可以学习来自不同感受野的特征,并融合学习到的特征作为增强的特征来进行故障诊断。然而,许多深度学习方法(如GCN,SAE等算法)对于大规模样本数据的训练仍然具有挑战性,一方面随着网络层数的增加,算法的计算复杂度呈指数级增长,另一方面当面对大量样本数据时,需要很大的内存空间来存储计算整个图结构。

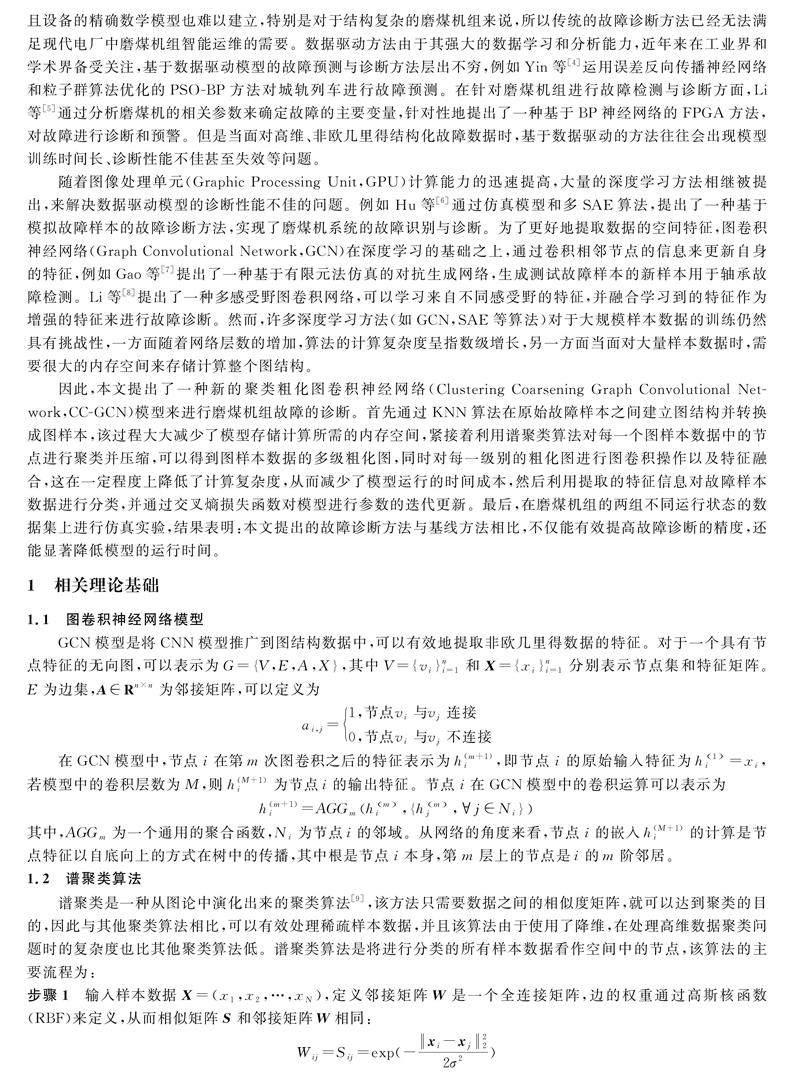

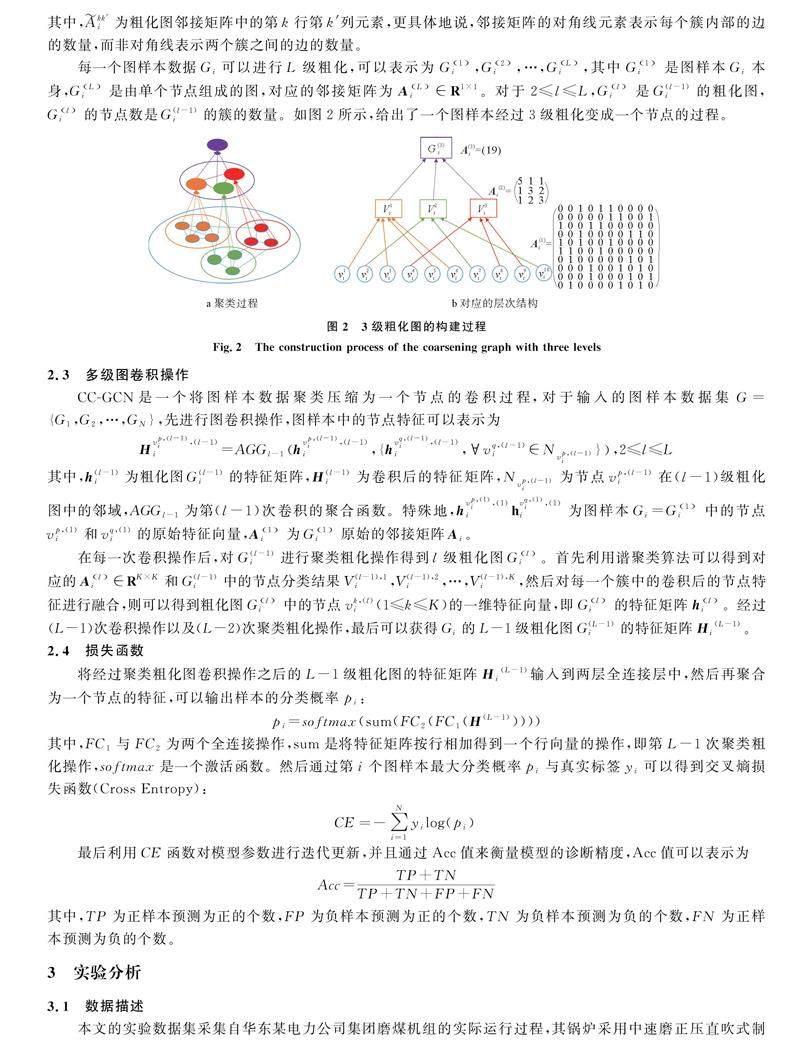

因此,本文提出了一种新的聚类粗化图卷积神经网络(Clustering Coarsening Graph Convolutional Network,CC-GCN)模型来进行磨煤机组故障的诊断。首先通过KNN算法在原始故障样本之间建立图结构并转换成图样本,该过程大大减少了模型存储计算所需的内存空间,紧接着利用谱聚类算法对每一个图样本数据中的节点进行聚类并压缩,可以得到图样本数据的多级粗化图,同时对每一级别的粗化图进行图卷积操作以及特征融合,这在一定程度上降低了计算复杂度,从而减少了模型运行的时间成本,然后利用提取的特征信息对故障样本数据进行分类,并通过交叉熵损失函数对模型进行参数的迭代更新。最后,在磨煤机组的两组不同运行状态的数据集上进行仿真实验,结果表明:本文提出的故障诊断方法与基线方法相比,不仅能有效提高故障诊断的精度,还能显著降低模型的运行时间。

1 相关理论基础

1.1 图卷积神经网络模型

GCN模型是将CNN模型推广到图结构数据中,可以有效地提取非欧几里得数据的特征。对于一个具有节点特征的无向图,可以表示为G=V,E,A,X,其中V={vi}ni=1和X={xi}ni=1分别表示节点集和特征矩阵。E为边集,A∈Rn×n为邻接矩阵,可以定义为

ai,j=1,节点vi与vj连接0,节点vi与vj不连接

在GCN模型中,节点i在第m次图卷积之后的特征表示为h(m+1)i,即节点i的原始输入特征为h1i=xi,若模型中的卷积层数为M,则h(M+1)i为节点i的输出特征。节点i在GCN模型中的卷积运算可以表示為

其中,AGGm为一个通用的聚合函数,Ni为节点i的邻域。从网络的角度来看,节点i的嵌入h(M+1)i的计算是节点特征以自底向上的方式在树中的传播,其中根是节点i本身,第m层上的节点是i的m阶邻居。

1.2 谱聚类算法

谱聚类是一种从图论中演化出来的聚类算法[9],该方法只需要数据之间的相似度矩阵,就可以达到聚类的目的,因此与其他聚类算法相比,可以有效处理稀疏样本数据,并且该算法由于使用了降维,在处理高维数据聚类问题时的复杂度也比其他聚类算法低。谱聚类算法是将进行分类的所有样本数据看作空间中的节点,该算法的主要流程为:

3 实验分析

3.1 数据描述

本文的实验数据集采集自华东某电力公司集团磨煤机组的实际运行过程,其锅炉采用中速磨正压直吹式制粉系统,每炉配6台MP265G中速磨煤机,燃用设计煤种时5台运行,1台备用,设计煤粉细度R90=20%。主燃烧器布置在水冷壁的前后墙上,每层8只燃烧器对应一台磨煤机,SOFA燃烧器布置在主燃烧器区上方的水冷壁的前后墙上,以实现分级燃烧降低NOx排放。本文主要收集了该磨煤机组处于100%(磨煤机组在2020年12月份的运行数据)和33%(磨煤机组在2020年5月份的运行数据)的不同健康状态下的两组数据集,故障数据每1秒采集一次数据(包含172个传感器变量),共收集到磨煤机组轴承温度上升、一次风机油泵振动异常、磨煤机组振动大等32种故障(见表1)。

3.2 实验设置

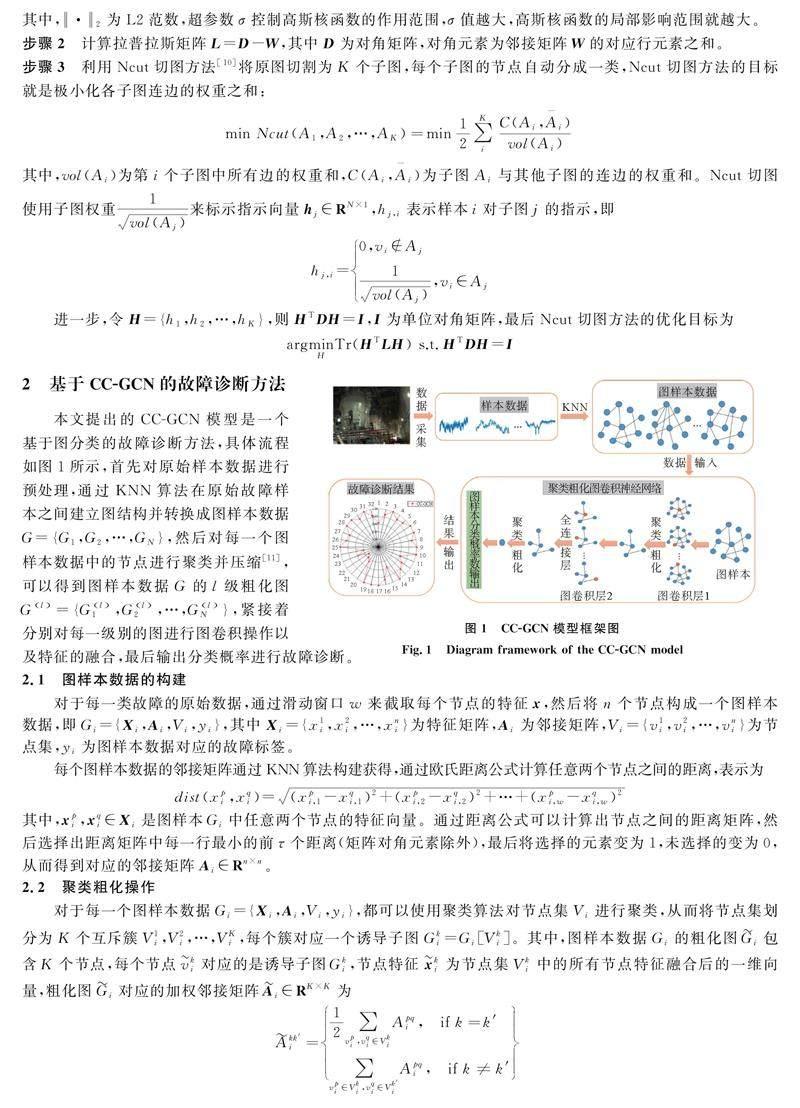

故障诊断模型中的每个节点是每秒收集的172个变量数据,每个图样本数据是由n=20个节点样本构成,图样本数据的结构是由KNN算法所得(τ=5)。由于采集的数据有限,构建的图样本所含节点数较少,故对图样本数据进行L=3级粗化,提取得到图样本的一维特征,每级粗化图的节点数分别为20、8、1,其中2级粗化图的节点是由1级粗化图的节点聚类(K=8)所得。

故障诊断模型的迭代次数为200次,第一层图卷积将特征维度从172维变成256维,第二层图卷积将特征维度从256维变成128维,第一个全连接层将特征维度从128维变成64维,第二个全连接层将特征维度从64维变成32维。

3.3 实验结果分析

对磨煤机组处于100%(状态1)和33%(状态2)的两种健康状态下的数据集分别进行了故障诊断,并将其在现有的深度学习算法(GCN、SGCN[12]、ChebyNet[13]、HoGCN[14]、GraphSage[15])得到的诊断结果与加入聚类粗化操作之后的诊断结果进行对比。

如表2所示,可以发现加入聚类粗化的操作会有效提高故障诊断的精度(Acc),在两个不同健康状态的磨煤机组数据集,效果最差的HoGCN算法分别可以提高17%和20%左右,效果最好的ChebyNet算法分别可以提高2%和5%左右。同时如图3所示,可以发现加入聚类粗化操作也会减少模型的运行时间成本,对于不同数据集的不同算法都可以降低10%左右的运行时间成本,其中橙色表示无聚类粗化操作的图分类模型,绿色表示进行聚类粗化操作的图分类模型。

以CC-GCN算法为例,分别展示了两组磨煤机组数据集中的每一类故障的Acc值,如图4所示,在两个数据集中,与GCN算法的分类结果相比,CC-GCN算法中大部分故障的Acc值都更高,其中单个故障的Acc值最大可以提高30%左右,只有少数故障的Acc值是较之稍低的,但这可能是由于数据随机划分以及模型参数的随机性导致的。

以CC-GCN算法为例,分别展示了两组磨煤机组数据集的分类结果的T-SNE可视化图,如图5所示,其中图5a和图5b为状态1的数据集分类前后的T-SNE可视化图,图5c和图5d为状态2的数据集分类前后的T-SNE可视化图。从图5中可以明显地发现两个状态的原始数据无序分布在特征空间中,没有某一类别的数据特征是分布在一起或者分布接近的,都是所有类别的数据特征交叉在一起。但是在通过模型对原始数据进行特征提取和融合后的嵌入数据的可视化结果中,可以发现相同类别的数据特征是相近的,比较集中的,不同类别的数据特征也有明显的间隔,说明本文所提的CC-GCN算法可以获得更好的故障诊断性能,可以达到预期的诊断效果。

3.4 參数灵敏度分析

在GCN和CC-GCN算法中,利用KNN算法构建样本数据之间的连边时,其中连边数τ(取值为2至8)可能会对故障的Acc值产生一些影响。如图6所示,连边数对GCN算法的影响较大,不同的取值所对应的Acc值的波动较大,最大的相差15%左右,而对于CC-GCN算法的影响较小,Acc值的波动在2%左右,所以加入聚类粗化操作的算法稳定性相对较高。

在所有加入聚类粗化操作的算法中,每次利用谱聚类算法进行聚类的数量(K)是需要提前设定的,而K的设定(取值为4到10)对故障诊断的Acc值会产生一定的影响。如图7所示,在展示的5种算法中,聚类数对CC-HoGCN的影响较大,Acc值的波动在5%左右,而其他4种算法的波动比较小,最大的在2%左右,最小的为CC-ChebyNet算法,Acc值几乎没有变化。

4 结语

本文针对磨煤机组的故障诊断提出了一种基于聚类粗化图卷积神经网络的磨煤机组故障诊断方法,该方法在将原始的样本数据转换成图样本数据之后,使用聚类算法对图样本进行压缩,形成多级粗化图,然后分别进行卷积以及特征融合。通过在真实的磨煤机组数据集上进行试验,结果表明,该方法不仅可以有效提高故障诊断的分类精度(Acc),还可以减少模型的运行时间成本以及模型存储计算所需的内存空间。本文仅仅考虑磨煤机组上的数据集,并且受限于获得的磨煤机组的数据样本,所以当实验数据集充分时,可以考虑将构成图样本数据的样本数扩大,形成更多的粗化图来提取更丰富的特征进行故障的诊断,同时也可以考虑将该模型推广到其他的数据集上进行故障诊断。

参考文献:

[1]郭悦. 基于迁移学习的磨煤机状态监测与故障诊断研究[D]. 北京:华北电力大学,2021.

GUO Y. Study on condition monitoring and fault diagnosis of coal mill based on transfer learning[D]. Beijing: North China Electric Power University, 2021.

[2]袁杰,王福利,王姝,等.基于D-S融合的混合专家知识系统故障诊断方法[J].自动化学报,2017,43(9):1580-1587.

YUAN J, WANG F L, WANG S, et al. A fault diagnosis approach by D-S fusion theory and hybrid expert knowledge system[J]. Acta Automatica Sinica, 2017, 43(9):1580-1587.

[3]池阔,康建设,张星辉,等.基于匹配稳态随机共振的轴承故障诊断方法[J].复杂系统与复杂性科学,2019,16(2):85-94.

CHI K, KANG J S, ZHANG X H, et al. Bearing fault diagnosis based matched-stable stochastic resonance[J]. Complex Systems and Complexity Science, 2019, 16(2):85-94.

[4]尹怀仙,王凯,张铁柱,等.基于PSO-BP神经网络的城轨列车转向架轮对轴箱故障预测[J].复杂系统与复杂性科学,2015,12(4):97-103.

YIN H X, WANG K, ZHANG T Z, et al. Fault prediction based on PSO-BP neural network about wheel and axle box of bogie in urban rail train[J]. Complex Systems and Complexity Science, 2015, 12(4):97-103.

[5]LI J T, YUAN Z, MA B Y. Research on fault diagnosis model of coal mills based on FPGA[C]//2021 China Automation Congress.Kunming,China: IEEE, 2021: 2704-2709.

[6]HU Y, PING B Y, ZENG D, et al. Research on fault diagnosis of coal mill system based on the simulated typical fault samples[J]. Measurement, 2020, 161: 107864.

[7]GAO Y, LIU X Y, XIANG J. FEM simulation-based generative adversarial networks to detect bearing faults[J]. IEEE Transactions on Industrial Informatics, 2020, 16(7): 4961-4971.

[8]LI T F, ZHAO Z B, SUN C, et al. Multireceptive field graph convolutional networks for machine fault diagnosis[J]. IEEE Transactions on Industrial Electronics, 2020, 68(12): 12739-12749.

[9]VON LUXBURG U. A tutorial on spectral clustering[J]. Statistics and Computing, 2007, 17(4): 395-416.

[10] SHI J B, MALIK J. Normalized cuts and image segmentation[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence, 2000, 22(8): 888-905.

[11] HY T S, NGUYEN V B, TRAN-THANH L, et al. Temporal multiresolution graph neural networks for epidemic prediction[DB/OL]. [2022-08-20]. https://arxiv.org/pdf/2205.14831v1.pdf.

[12] WU F, SOUZA A, ZHANG T Y, et al. Simplifying graph convolutional networks[DB/OL]. [2022-08-20]. https://arxiv.org/pdf/1902.07153.pdf.

[13] DEFFERRARD M, BRESSON X, VANDERGHEYNST P. Convolutional neural networks on graphs with fast localized spectral filtering[DB/OL]. [2022-08-20]. https://arxiv.org/pdf/1606.09375.pdf.

[14] MORRIS C, RITZERT M, FEY M, et al. Weisfeiler and leman go neural: higher-order graph neural networks[DB/OL]. [2022-08-20]. https://arxiv.org/pdf/1810.02244.pdf.

[15] HAMILTON W, YING Z, LESKOVEC J. Inductive representation learning on large graphs[DB/OL]. [2022-08-20]. https://arxiv.org/pdf/1706.02216.pdf.

(責任编辑 耿金花)

收稿日期: 2022-11-09;修回日期: 2022-11-28

基金项目: 基于机器学习算法电站辅机故障诊断及状态分析研究技术项目(DTKYY-2021-0104)。

第一作者: 邓中乙(1982-),男,江苏宿迁人,博士,正高级工程师,主要研究方向为智能发电设备智能巡检及智能预警诊断。