碳纤维增强聚合物复合材料水导激光切割损伤机理研究

陈忠安 包彬颖 张广义 潮阳 王玉峰 姚喆赫 焦俊科 张文武

摘要:

碳纤维增强聚合物(CFRP)复合材料在水导激光加工后,切缝表面和横截面存在热损伤,这些损伤是影响材料力学性能、降低材料服役性能的重要因素。针对该问题,采用试验方法分析了加工参数对沟槽几何形貌和表面形貌的影响规律,研究了沟槽表面和横截面的热损伤形成机理。研究结果表明:高激光功率、低脉冲频率和低切割速度可有效增大沟槽深度;激光与材料的相互作用和水射流的冲刷作用是形成沟槽表面热损伤的主要原因。在2 mm厚CFRP切割試验中发现:横截面热影响区宽度与纤维排布方向有关,0°碳纤维热影响区宽度最大,45°和135°碳纤维热影响区宽度次之且宽度相近,90°碳纤维热影响宽度最小;另外,提高水射流速度有利于抑制热影响区的扩展,水射流速度由80 m/s提高至120 m/s,最大热影响宽度缩小35.7%。

关键词:水导激光;碳纤维增强聚合物;几何形貌;损伤机理

中图分类号:TG485

DOI:10.3969/j.issn.1004132X.2024.04.013

开放科学(资源服务)标识码(OSID):

Study on Damage Mechanism of Water Jet Guided Laser Cutting of CFRP

CHEN Zhongan1,2,3 BAO Binying1,2,3 ZHANG Guangyi2,3 CHAO Yang2,3 WANG Yufeng2,3

YAO Zhehe1 JIAO Junke4 ZHANG Wenwu2,3

1.College of Mechanical Engineering,Zhejiang University of Technology,Hangzhou,310023

2.Ningbo Institute of Materials Technology and Engineering,Chinese Academy of Sciences,Ningbo,

Zhejiang,315201

3.Zhejiang Key Laboratory of Aero Engine Extreme Manufacturing Technology,Ningbo,Zhejiang,315201

4.School of Mechanical Engineering,Yangzhou University,Yangzhou,Jiangsu,225127

Abstract: After water jet guided laser machining, CFRP exhibited thermal damages on the cut groove surfaces and cross-sections, which was an important factor affecting the materials mechanics properties and reducing the service performance. To address these issues, the influences of machining parameters on the geometric and surface morphology of grooves were analyzed, and the formation mechanism of surface and cross-sectional thermal damages was investigated herein. The results indicate that high laser power, low pulse frequency, and low cutting speed may effectively increase the depth of the grooves. The interaction between the laser and the material, as well as the flushing action of the water jet, are the main reasons for the formation of thermal damages on the groove surface. In the cutting experiment of 2 mm thick CFRP, it is found that the width of the heat affected zones in the cross-sections is related to the arrangement of the fibers. The heat affected zone width is the largest for 0° carbon fibers, followed by 45° and 135° carbon fibers, which have similar widths, and the width is the smallest for 90° carbon fibers. In addition, increasing the water jet velocity is beneficial for suppressing the expansion of the thermal affected zones. When the water jet velocity is increased from 80 m/s to 120 m/s, the maximum width of the thermal affected zones decreases by 35.7%.

Key words: water jet guided laser; carbon fiber reinforced polymer(CFRP); geometric morphology; damage mechanism

收稿日期:20231019

基金项目:国家自然科学基金(51805525);中国科学院轻型动力创新研究院创新引导基金(CXYJJ20-QN-10);浙江省自然科学基金(LY21E050018);深圳市基础研究重点项目(JCYJ20200109144604020,JCYJ20210324120001003)

0 引言

碳纤维增强聚合物(carbon fiber reinforced polymer,CFRP) 复合材料是由树脂与碳纤维两种材料复合而成的新型复合材料[1-5],具有良好的抗疲劳性能、耐化学腐蚀性能和较高的刚度,被广泛应用于航空航天、汽车、体育器材等领域[6-8]。在实际应用中,材料需要被二次加工,才能满足尺寸精度和装配要求。CFRP传统加工方式有水射流切割[9]、高速铣削[10]、电火花切割[11]等,由于材料的各向异性以及层间强度低等原因,导致材料加工后易出现分层、毛刺、纤维断裂和纤维撕裂等缺陷。

激光加工不对工件施加机械应力,也不存在刀具的磨损,以局部熔化/气化的形式去除材料,在难加工材料加工方面具有显著优势,因此是一种CFRP高质量加工的可替代方案。RIVEIRO等[12]利用CO2激光器在脉冲模式下实现最小热影响宽度约540 μm的3 mm厚CFRP切割,观察到切缝表面出现树脂气化分解碳纤维裸露拔出的现象,这与树脂和碳纤维的分解/气化温度有关,此外,还发现材料的损伤与纤维的取向存在明显的相关性。LEONE等[13]利用准连续波(QCW)光纤激光器开展了CFRP切割试验,结果表明,脉冲宽度对上表面、下表面和横截面的热影响宽度敏感,此外,选择合适的加工参数,在1.3 mm厚CFRP上實现了切缝宽度小于200 μm、热影响宽度约500 μm的高质量切割。ZHOU等[14]利用450W QCW光纤激光器开展了CFRP切割试验,结果表明,材料表面热影响形成是因为树脂的分解温度低于碳纤维的气化温度,且纤维排布方向决定了热影响区宽度,此外,脉冲模式下大功率高速切割可以有效减小热影响宽度,通过工艺参数的优化,表面最小热影响宽度为19.5 μm。LI等[15]采用不同脉冲宽度的红外激光开展了CFRP打孔试验,仿真和试验结果表明,热影响的存在削弱了CFRP的拉伸、压缩和弯曲强度。LI等[16]利用脉宽可调的532 nm纳秒激光器开展了CFRP加工试验,结果表明,较小的脉宽可以减小热影响宽度,脉宽为10 ns,热影响宽度最小18.74 μm,当脉宽较大时,在材料产生较大热影响的同时,热影响区出现明显的碳化。WANG等[17]利用355 nm波长的纳秒激光开展了不同扫描方向下CFRP的仿真与试验研究,结果表明,热影响区宽度和烧蚀宽度随扫描角度的增大而增大,随扫描速度的增大而减小,此外,当扫描方向与碳纤维取向成0°时,加工效率比90°时提高了55.36%,热影响宽度比90°时减小了55.01%。

激光加工CFRP可以有效改善纤维断裂、基体破坏等问题,材料的主要去除方式是热蒸发和热融化[14,18],通过激光加工参数优化、激光光源的选择可以有效减小热影响区宽度,但是无法避免热影响的形成。

水导激光是水射流与激光耦合的新型加工技术[19-24]。高速水射流在激光脉冲间隙冷却材料,可以有效减小热影响区宽度、提高加工深度能力、保持加工区域清洁[25-27]。ZHANG等[28]建立CFRP三维瞬态温度场模型以及去除模型,分析了激光脉冲占空比对孔深、孔形以及加工过程中温度分布的影响,结果表明,优化占空比、减少激光脉冲间的热累积可以提高材料的加工质量。汪建新等[29]研究了工艺参数对CFRP切割的影响规律,通过调整工件装夹角度,实现了4 mm厚CFRP无锥度的切割。WU等[30]分析了碳纤维排布方向和水导激光切割路径对CFRP切割损伤机理的影响,结果表明,水导激光加工CFRP存在纤维暴露、纤维脱落和纤维拔出3种损伤形式,此外,发现0°碳纤维加工面粗糙、锥度小、易出现纤维暴露和拔出,90°碳纤维加工面光滑且不存在纤维的暴露和拔出现象,±45°碳纤维在切缝的开始段出现明显的纤维脱落。

综上所述,关于CFRP水导激光加工,采用仿真分析与试验研究方法,已对水导激光材料去除机理有了一定的认识,但是对CFRP切缝表面损伤以及切缝内部损伤形成机理的报道研究较少。本文开展水导激光切割CFRP的试验研究,采用试验方法分析了加工参数对沟槽几何形貌和表面形貌的影响规律,旨在研究沟槽表面损伤机理;此外,采用平行路径逐层去除的方法对2 mm厚CFRP进行切割试验,探究碳纤维铺层方向与热影响宽度的关系,以及横截面热损伤的形成机理。

1 试验原理与设计

1.1 试验原理

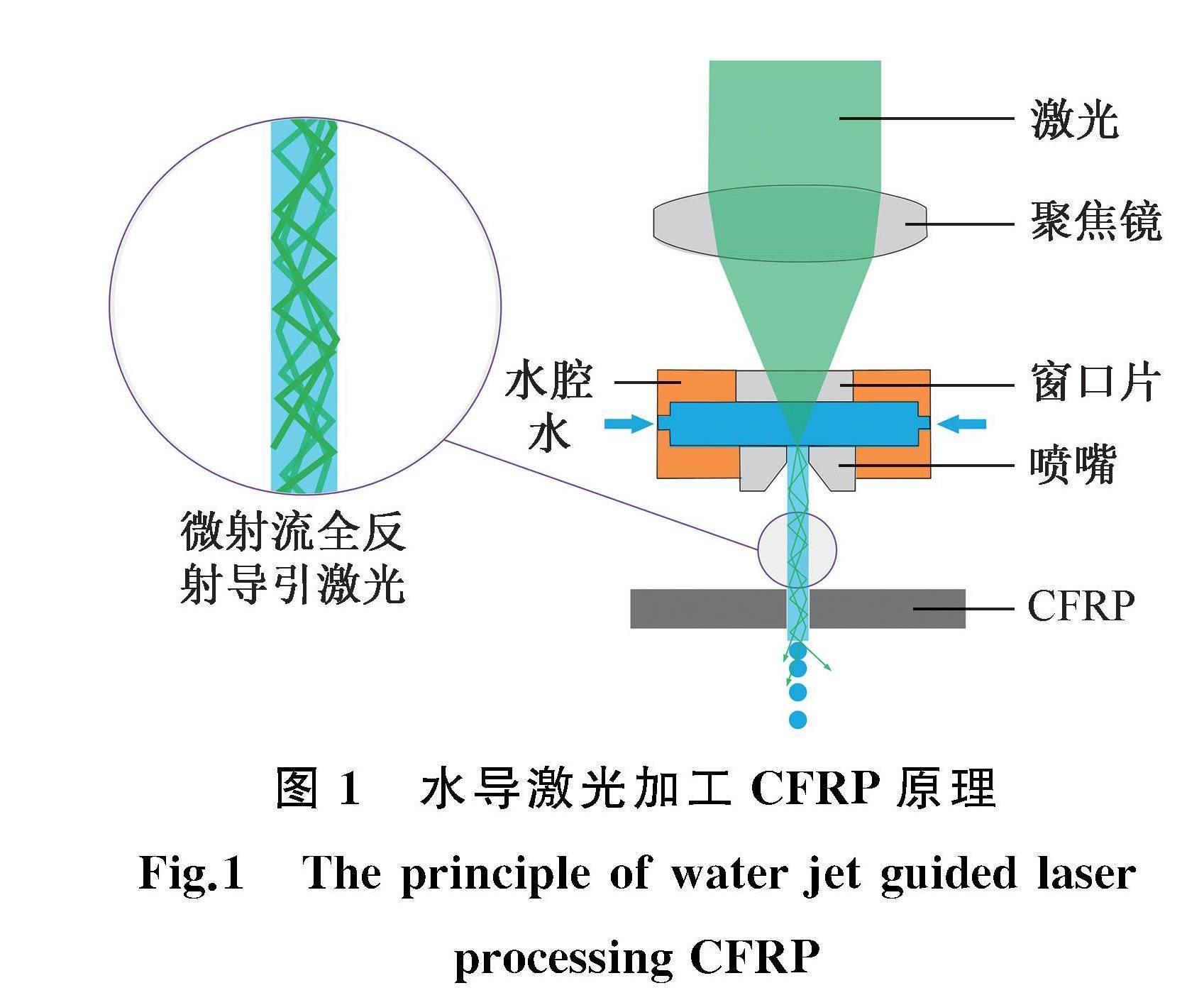

图1为水导激光加工CFRP的原理图。首先,去离子水经60 MPa水增压系统增压,进入高压水腔,利用直径30~150 μm的喷嘴形成稳定的高速微射流。然后,聚焦激光在喷嘴位置耦合,利用射流表面全反射传输激光至材料表面,完成材料加工。

在CFRP去除过程中,高速水射流的冲刷和冷却作用带走加工区域多余的热量和残渣,得到清洁的切缝。因CFRP中环氧树脂和碳纤维的热物理性质存在显著差异,故环氧树脂和碳纤维去除机理不同,环氧树脂在达到其分解温度后可以被去除,而碳纤维则需达到其气化温度才能被去除。这种去除机理上的不同是热损伤形成的主要原因。

1.2 试验材料

本文试验采用2 mm厚CFRP,CFRP规格尺寸为50 mm×20 mm×2 mm,包含4种碳纤维排布方向(0°、45°、90°和135°),共11层碳纤维铺层,其中单向碳纤维铺层厚约150 μm,相邻碳纤维铺层层间树脂厚约40 μm,详细碳纤维排布方向如图2所示。环氧树脂和碳纤维各自的性能参数如表1所示。

1.3 试验设计

本文采用自主研发的水导激光加工设备开展试验,加工系统示意图见图3。水导激光加工系统主要包括固体纳秒激光器、激光扩束系统、CCD观测系统、高压水系统、辅助气体系统、耦合装置和运动控制系统等。激光光源采用波长为532 nm的固体纳秒激光器,喷嘴直径为100 μm。

使用激光共聚焦显微镜(KEYENCE VK-X200)拍摄沟槽表面形貌、切缝三维形貌,测量沟槽深度、沟槽宽度以及沟槽表面的树脂剥落宽度,并研究加工参数对切缝入口表面的热损伤的影响关系。为研究碳纤维的排布方向对切缝热损伤形成的影响规律,将材料制成较小的样品后进行镶嵌并研磨抛光处理,使用激光共聚焦显微镜观察切缝内部横截面的热损伤情况,并分析不同取向碳纤维损伤形成机理。使用X射线显微镜(Xradia 610)对切割后的样品进行材料内部的微观测试分析,揭示热影响区材料的微观结构。

1.3.1 单因素试验

采用单因素试验方法分析激光功率、脉冲频率、切割速度和水射流速度4个因素对沟槽深度、宽度和表面形貌的影响规律。试验采用单道次划槽方法,每组试验重复3次,表2所示为单因素试验参数。

1.3.2 2 mm厚CFRP切割试验

由单因素试验结果确定2 mm厚CFRP切割试验参数如下:激光功率为最高功率15 W,脉冲频率为10 kHz,切割速度为5 mm/s,采用平行路径逐层去除的方法(3道平行路径扫描,路径重叠率50%)。每组试验参数重复3次,详细试验参数如表3所示,并统计分析4种碳纤维铺层方向的最大热影响宽度。

2 试验结果分析

2.1 单因素试验

2.1.1 激光功率对沟槽几何形貌的影响

图4所示为激光功率变化对沟槽深度、宽度和表面形貌的影响规律。加工参数为:切割速度5 mm/s、脉冲频率10 kHz、水射流速度100 m/s,激光功率分别为5.0,7.5,10.0,12.5,15.0 W。由图4可以看出,随着激光功率的增大,沟槽深度和沟槽宽度逐渐增大。当激光功率为5.0 W时,沟槽深度和沟槽宽度分别为128.88 μm和93.67 μm;而激光功率增至15.0 W时,沟槽深度和沟槽宽度分别为232.34 μm和127.95 μm,沟槽深度增大了80.3%,宽度增大了36.6%。分析原因是,脉冲频率不变,随着激光平均功率的增大,单脉冲能量增大,材料去除效率提高,切割深度能力增强,所以激光功率增大,沟槽深度也随之增大;同时由于单脉冲能量的增大,达到烧蚀阈值的材料宽度增加,导致切缝宽度变大。此外,从图4中观察到,当激光功率为5.0 W时,材料表层的热影响区宽度较15.0 W时小,切缝边缘平直,表层树脂无裂纹。

2.1.2 脉冲频率对沟槽几何形貌的影响

图5所示为脉冲频率变化对沟槽深度、宽度和表面形貌的影响规律。加工参数为:激光功率15.0 W、切割速度5 mm/s、水射流速度100 m/s,脉冲频率分别为5,10,15,20,25 kHz。由图5可以看出,随着脉冲频率的增大,沟槽深度和沟槽宽度逐渐减小。脉冲频率为5 kHz时,沟槽深度和宽度分别为259.26 μm和122.78 μm;当脉冲频率提高至25 kHz时,沟槽深度和宽度分别为158.31 μm和96.59 μm,沟槽深度减小了38.9%,宽度减小了21.3%。主要原因是,激光功率不变,随着脉冲频率的增大,单脉冲能量减小,材料去除效率降低,切割深度能力減弱,所以沟槽深度减小;同时由于单脉冲能量的减小,达到烧蚀阈值的材料宽度减小,导致切缝宽度也随之变小。此外,从图5中明显观察到,当脉冲频率为5 kHz时,沟槽表面的热影响宽度最大;当脉冲频率为25 kHz时,表面的热影响区宽度较小且切缝边缘平直、表层树脂无裂纹。

2.1.3 切割速度对沟槽几何形貌的影响

图6所示为切割速度变化对沟槽深度、宽度和表面形貌的影响规律。加工参数为:激光功率15.0 W、脉冲频率10 kHz、水射流速度100 m/s,切割速度分别为1,5,10,15,20 mm/s。由图6可以看出,随着切割速度的提高,沟槽深度显著减小,沟槽宽度缓慢增大。切割速度为1 mm/s时,沟槽深度和沟槽宽度分别为427.66 μm和107.18 μm;而当切割速度为20 mm/s时,沟槽深度和沟槽宽度分别为116.28 μm和122.41 μm,随着水射流速度的提高,沟槽深度减小了72.8%,沟槽宽度增大了14.2%。这是因为切割速度的提高,使得激光与材料相互作用的时间缩短,则单位体积材料吸收激光脉冲数量减少,导致吸收激光总能量减少,能够达到去除阈值的材料体积减少,材料去除效率降低。此外,从图6中明显观察到,随着切割速度的提高,沟槽表面形貌变差,在1 mm/s时,切缝边缘平直、表层树脂无裂纹且表面热影响区宽度较小。

2.1.4 水射流速度对沟槽几何形貌的影响

图7所示为水射流速度变化对沟槽深度、沟槽宽度和表面形貌的影响规律。加工参数为:激光功率15.0 W、切割速度5 mm/s、脉冲频率10 kHz,水射流速度分别是80,100,120,140,160 m/s。随着水射流速度的提高,沟槽深度先增大后减小,在水射流速度达到100 m/s时,沟槽深度最大,此时沟槽深度为242.36 μm;而沟槽宽度随着水射流速度的提高逐渐减小,水射流速度从80 m/s提高至160 m/s,沟槽宽度从127.55 μm减小至79.42 μm,沟槽宽度减小了39.3%。主要原因是,随着水射流速度的提高,水的动能增大,对沟槽的冲刷能力增强,熔渣的去除能力增强,从而避免之后的脉冲打在熔渣上而损失部分激光能量,导致切割深度能力减弱。但是,当水射流速度高于120 m/s时,沟槽深度逐渐变浅,这是因为水射流的速度提高,水射流的溅射情况严重,射流溅射进一步影响射流的传光,导致加工能力减弱,所以沟槽深度和沟槽宽度减小。此外,从图7中可以看出,水射流速度为80 m/s和100 m/s时,切缝边缘平直、表层树脂无裂纹。

单因素试验结果显示,当激光功率增大、脉冲频率降低、切割速度降低时,切割深度能力增强,而水射流速度变化对切割深度能力影响不大。因此由单因试验确定的2 mm厚CFRP切割优化参数如下:激光功率为15.0 W,脉冲频率为10 kHz,切割速度为5 mm/s,水射流速度为80 m/s、100 m/s、120 m/s。

2.2 2 mm CFRP切割试验

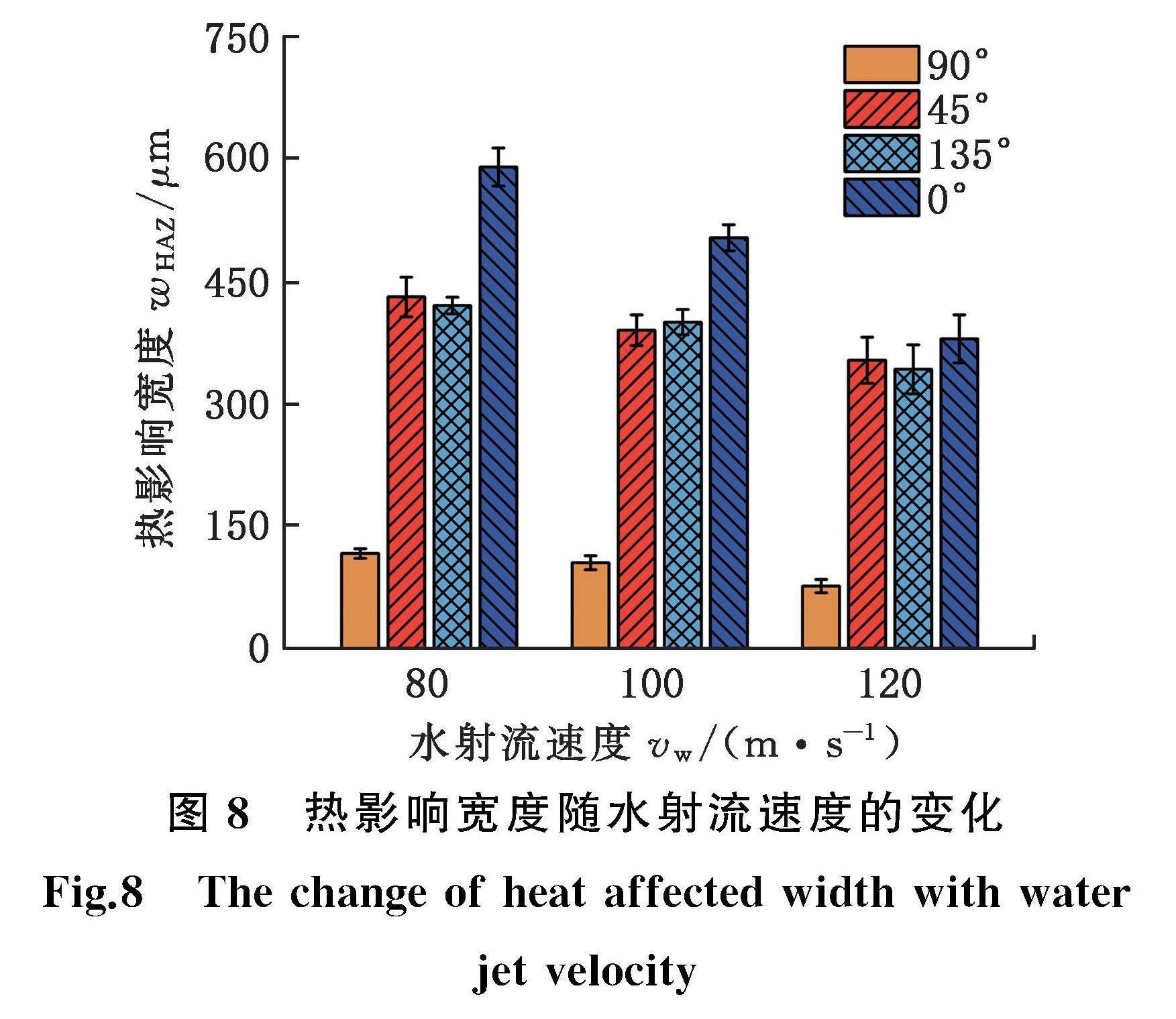

使用单因素试验优化参数开展2 mm厚CFRP切割试验。图8所示为切缝横截面内不同方向碳纤维铺层最大热影响宽度随水射流速度的变化趋势。首先,在不同水射流速度下均可以明显观察到:90°铺层碳纤维的热影响宽度最小,0°碳纤维铺层的热影响宽度最大,45°和135°碳纤维铺层的热影响宽度介于0°和90°之间。其次,随着水射流速度从80 m/s增加到120 m/s时,4种碳纤维铺层的热影响宽度均减小。90°碳纤维铺层在水射流速度80 m/s时热影响区宽度为116.73 μm,当水射流速度增加至120 m/s时热影响区宽度为76.92 μm,热影响宽度减小了34.1%;45°碳纤维铺层在水射流速度80 m/s时热影响区宽度为430.88 μm,当水射流速度增加至120 m/s时热影响区宽度为353.47 μm,热影响宽度减小了18.0%;135°碳纤维铺层在水射流速度80 m/s时热影响区宽度为420.44 μm,当水射流速度增加至120 m/s时热影响区宽度为342.37 μm,热影响宽度减小了18.6%;0°碳纤维铺层在水射流速度80m/s时热影响区宽度为589.88 μm,当水射流速度增加至120 m/s时热影响区宽度为379.55 μm,热影响宽度减小了35.7%。

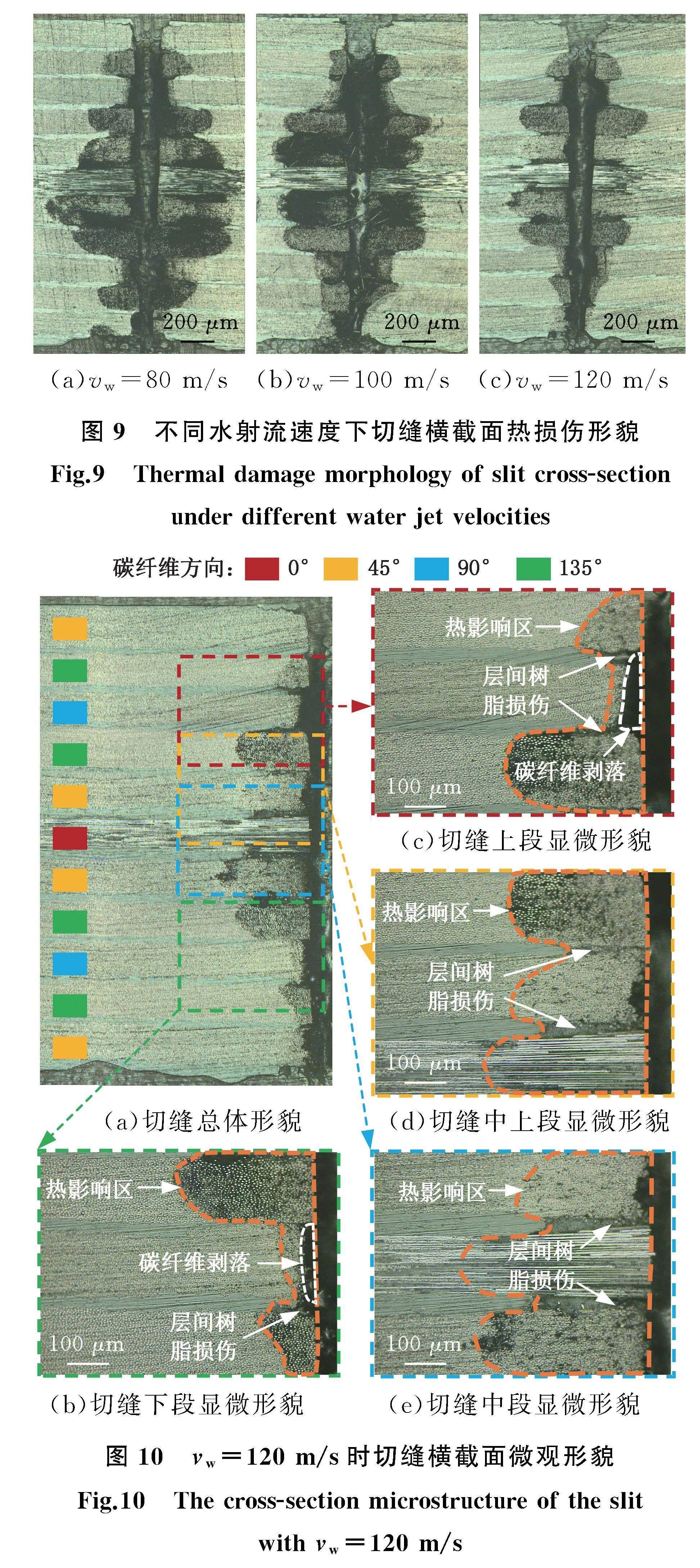

图9所示为不同水射流速度下切缝横截面热损伤形貌,在水射流速度为120 m/s时热影响宽度最小。

图10所示为水射流速度為120 m/s时切缝横截面的微观形貌。首先,可以观察到90°碳纤维铺层在加工后出现碳纤维剥落,如图10b、图10c所示。其次,在热影响区内,相邻碳纤维铺层间的树脂出现损伤,如图10b~图10e所示。此外,观察到0°碳纤维热影响区宽度最大,90°碳纤维热影响区宽度最小,45°和135°碳纤维热影响区宽度相近介于0°和90°之间。

3 热损伤机理分析

3.1 表面热损伤机理分析

图11为材料表面损伤形成机理图。532 nm波长的激光在树脂中的透过率约90%[31-32],当激光经由微射流全反射传输到材料表面的时候,激光首先穿透材料表层的树脂到达碳纤维的表面,激光能量被碳纤维吸收。在水射流截面大小范围内,激光直接辐照材料表面,材料达到去除温度后被去除。由于碳纤维热导率的各向异性(表1所示,轴向热导率是50 W/(m·K),径向热导率是5 W/(m·K)),轴向热导率是径向热导率的10倍,多余的热量以热传导的方式沿着碳纤维轴向传播,轴向热传导的同时,小部分的激光能量沿着碳纤维径向传导到其表面的树脂,如图11a所示。表层树脂不断吸收碳纤维径向传导的热量,达到树脂熔融温度,在树脂与碳纤维界面出现部分的熔融树脂,水射流冲刷熔融树脂导致树脂分层,持续的水射流冲刷最终导致断裂被剥离。此外,在加工过程中产生了等离子体[33-35],等离子体产生的冲击压力造成材料表层树脂的去除。综上所诉,水射流和等离子体共同作用导致表面热损伤的形成。

图12a所示为激光功率分别为5.0 W和15.0 W时切缝表面热损伤形貌,可以明显观察到,当激光功率为15.0 W时,表面热损伤区宽度增大且出现裂纹。这是因为激光功率大,等离子体吸收激光能量产生更大的冲击压力,形成更大的热损伤宽度。图12b所示为脉冲频率分别为5 kHz和25 kHz时切缝表面热损伤形貌,当脉冲频率为5 kHz时,表面热损伤宽度增大且观察到树脂裂纹。主要原因是脉冲频率降低,使单脉冲能量增大,等离子体吸收脉冲能量后产生更大的冲击压力,造成更大的热损伤宽度。图12c所示为切割速度分别为1 mm/s和20 mm/s时沟槽表面热损伤形貌,当切割速度高时,沟槽表面热损伤宽度大且树脂表面出现裂纹。原因是切割速度提高,使水射流冲击树脂表面的动能增大,所以造成热损伤宽度增大并且表面树脂出现裂纹。图12d所示为水射流速度分别为80m/s和160m/s时沟槽表面热损伤形貌,当水射流速度提高时,水射流的动能增大,冲刷树脂的能力增强,所以热损伤的宽度较大且表面树脂出现裂纹。

3.2 横截面热损伤机理分析

CFRP是碳纤维和树脂两相复合的材料,由于两种材料的热物理性质不同,树脂和碳纤维的去除机理也不同,所以CFRP是一种难加工材料。不同方向碳纤维损伤形成机理如图13所示。

图13a所示是0°碳纤维的水导激光去除过程,由于树脂对激光的吸收率低,大部分的激光穿透表层的树脂作用在碳纤维的表面,碳纤维吸收激光能量,激光直接辐照区的材料被烧蚀去除,高速水射流强对流换热带走部分的热量,其余能量以热传导的形式沿着碳纤维的轴向传递。碳纤维的径向热导率小于轴向热导率,大部分的激光能量沿着纤维轴向传导至材料内部,能量沿着纤维轴向传导的同时,小部分能量沿着碳纤维的径向传导至碳纤维周围的树脂,因为碳纤维的气化温度约3300 ℃,而树脂的气化温度约360 ℃,故在碳纤维中传导的能量不足以烧蚀去除碳纤维,但是足以损伤树脂形成热影响区。因为纤维的排布方向与切割方向垂直,能量沿纤维轴向传导距离远,所以在90°碳纤维分布区热影响宽度较大。

图13b所示是45°碳纤维的水导激光去除过程,135°碳纤维的水导激光去除机理与45°相同,两者仅在纤维排布方向上存在角度的差异,因此本文只解释45°碳纤维的水导激光去除机理。45°碳纤维的去除机理与0°碳纤维的去除机理类似。因为碳纤维的排布方向与切割方向成45°,当45°和0°碳纤维传导同等能量时,沿着纤维方向能量传导的距离是一致的,本文在切缝横截面上观察热影响区的宽度,所以45°和135°碳纤维的热影响区宽度是其在横截面上投影的长度,因此45°和135°碳纤维的热影响区宽度较0°的小。

图13c所示是90°碳纤维的水导激光去除过程,其加工的过程是:首先大部分的激光能量穿透树脂作用在碳纤维表面,激光辐照区材料被烧蚀去除,水射流的强对流带走部分的热量,剩下的能量在碳纤维的内部传导,能量在传导的同时造成树脂的损伤,形成热影响区。因为90°碳纤维排布方向与切割方向同向,热影响形成方向是沿着碳纤维径向方向,能量沿碳纤维径向传导至其周围树脂的能量较小,故热影响区宽度较0°碳纤维的小。热影响区域内的树脂受热分解,树脂与碳纤维的粘连力减小,在高速水射流冲刷下,热影响区域的部分碳纤维被去除,形成碳纤维剥落区。

通过X射线显微镜对水导激光切割后的样品进行微观表征分析,分析热影响区内部和材料内部的微观形貌,如图14所示。图14a所示是X射线扫描得到的大小为700 μm×700 μm×1000 μm的块体,包含了热影响区与非热影响区的材料。分别取Y=200 μm和Y=500 μm两个位置进行分析,如图14b、图14d所示,图14c、图14e所示分别是Y=200 μm和Y=500 μm位置的孔隙分析结果,其中白色亮点为孔隙分布区。由图14b、图14d可以明显观察到热影响区域内碳纤维铺层层间的树脂损伤,且出现一定程度的孔洞,该结果与图10中观察到的结果一致。

孔隙分析的结果表明,热影响区的孔隙率明显高于非热影响区,说明热影响区内的树脂受热分解产生孔洞。

图15所示为4种碳纤维排布方向(0°、45°、90°和135°)热损伤形成机理。CFRP中单向碳纤维铺层厚度约为150 μm,铺层间的树脂厚度约为40 μm。在加工过程中,碳纤维内的能量沿着碳纤维轴向传导的同时,能量也沿着其径向传导,径向传导的热量造成树脂损伤。因为本文观察的是切缝横截面内的热影响区宽度,所以碳纤维排布方向的不同,观察到的热影响宽度不同,其中0°碳纤维的热影响区宽度最大,90°碳纤维的热影响区宽度最小,而45°和135°的碳纤维热影响区宽度相近,且热影响宽度介于0°碳纤维和90°碳纤维。碳纤维层间的树脂吸收两个铺层碳纤维径向方向传导的热量,导致该部分的树脂软化/分解,在高速水射流的冲刷下部分树脂被去除,形成图中所示的层间树脂损伤。此外,90°碳纤维其纤维的排布方向与水导激光切割方向同向,热影响区域内部树脂分解,树脂与碳纤维的粘连力减小,在水射流的高速冲刷下,热影响区内的碳纤维逐渐被去除,所以90°碳纤维铺层的切缝宽度较其他层大。

水导激光加工材料的过程中,水射流一方面冲刷去除激光加工过程中的残渣,另一方面起到冷却材料的作用,抑制材料热损伤的形成。图15展示的是沟槽横截面热损伤的形成机理。水射流速度从80 m/s提高至120 m/s,热影响宽度出现明显的减小,这是因为水射流速度的提高,水的对流换热能力加强,水射流带走材料多余的热量,使得横截面热影响宽度减小。

4 结论

本文应用水导激光开展CFRP切割试验,研究了加工参数对沟槽深度和宽度的影响规律,阐明了热损伤的形成机理,得到以下结论:

(1)影响沟槽深度的主要因素是激光功率、脉冲频率和切割速度;影响沟槽宽度的主要因素是激光功率、脉冲频率和水射流速度。当激光功率从5 .0W增加至15.0 W时,沟槽深度增大80.3%,宽度增大36.6%;激光功率不变,脉冲频率从25 kHz降低至5 kHz時,沟槽深度增大38.9%,宽度增大21.3%;切割速度从20 mm降低至1 mm/s时,沟槽深度增大72.8%;水射流速度从80 m/s提高至160 m/s时,沟槽宽度减小39.3%。

(2)激光与材料的相互作用和水射流的冲刷作用是形成沟槽表面热损伤的主要原因。加工过程中形成的等离子体吸收激光能量,吸收的能量越多,等离子体的冲击压力越大,表层树脂的热损伤越严重;水射流速度与切割速度的提高使得水射流冲刷树脂的动能增大,从而导致表层树脂的热损加重。

(3)横截面热损伤机理研究结果表明:横截面热影响区宽度与纤维排布方向有关。横截面上热影响区宽度是不同取向碳纤维其纤维轴向热影响区宽度在横截面上的投影长度。90°碳纤维热影响宽度最小,45°、135°碳纤维热影响区宽度次之,并且其热影响区宽度相近,0°碳纤维热影响区宽度最大。

(4)提高水射流速度有利于抑制热影响区宽度的扩展。水射流速度提高,水的对流换热能力提高,则冷却材料的效果更显著。水射流速度由80 m/s提高至120 m/s时,热影响宽度减小35.7%。

参考文献:

[1] CHOI I, ROH H D, JEONG W N, et al. Laser-assisted Joining of Carbon Fiber Reinforced Polyetherketoneketone Thermoplastic Composite Laminates[J]. Composites Part A—Applied Science and Manufacturing, 2022, 163:107228.

[2] SOURD X, ZITOUNE R, HEJJAJI A, et al. Multi-scale Analysis of the Generated Damage When Machining Pockets of 3D Woven Composite for Repair Applications Using Abrasive Water Jet Process:Contamination Analysis[J]. Composites Part A—Applied Science and Manufacturing, 2020, 139:106118.

[3] 徐锦泱. 碳纤维增强树脂基复合材料钻削缺陷研究进展[J]. 航空制造技术, 2022, 65(22):24-33.

XU Jinyang. Research Advances in Drilling-induced Defects of Carbon Fiber Reinforced Polymers[J]. Aeronautical Manufacturing Technology, 2022, 65(22):24-33.

[4] 金啟豪, 陈娟, 彭立明, 等. 碳纤维增强树脂基复合材料与铝/镁合金连接研究进展[J]. 材料工程, 2022, 50(1):15-24.

JIN Qihao, CHEN Juan, PENG Liming, et al. Research Progress in Joining of Carbon Fiber-reinforced Polymer Composites and Aluminum/Magnesium Alloys[J]. Journal of Materials Engineering, 2022, 50(1):15-24.

[5] 张立峰, 王盛, 李战, 等. 纤维方向对单向C/SiC复合材料磨削加工性能的影响[J]. 中国机械工程, 2020, 31(3):373-377.

ZHANG Lifeng, WANG Sheng, LI Zhan, et al. Effects of Fiber Direction on Grinding Performances for Unidirectional C/SiC Composites[J]. China Mechanical Engineering, 2020, 31(3):373-377.

[6] HU J, XU H. Pocket Milling of Carbon Fiber-reinforced Plastics Using 532nm Nanosecond Pulsed Laser:an Experimental Investigation[J]. Journal of Composite Materials, 2016, 50(20):2861-2869.

[7] ALTIN KARATA瘙塁 M, GKKAYA H. A Review on Machinability of Carbon Fiber Reinforced Polymer (CFRP) and Glass Fiber Reinforced Polymer (GFRP) Composite Materials[J]. Defence Technology, 2018, 14(4):318-326.

[8] SHAHAR F S, HAMEED SULTAN M T, LEE S H, et al. A Review on the Orthotics and Prosthetics and the Potential of Kenaf Composites as Alternative Materials for Ankle-foot Orthosis[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2019, 99:169-185.

[9] 陈正文, 阮晓峰, 邹佳林, 等. 磨料水射流切割碳纤维复合材料的表面粗糙度试验[J]. 中国机械工程, 2019, 30(11):1315-1321.

CHEN Zhengwen, RUAN Xiaofeng, ZOU Jialin, et al. Surface Roughness Tests of CFRP Cutting by AWJ[J]. China Mechanical Engineering, 2019, 30(11):1315-1321.

[10] JIA Z, SU Y, NIU B, et al. Deterioration of Polycrystalline Diamond Tools in Milling of Carbon-fiber-reinforced Plastic[J]. Journal of Composite Materials, 2017, 51(16):2277-2290.

[11] 何振丰. 碳纤维增强复合材料电火花线切割加工特性研究[D]. 哈尔滨:哈尔滨工业大学, 2018.

HE Zhenfeng. Research on the Wedm Characteristics of Carbon Fiber Reforced Plastic[D]. Harbin:Harbin Institute of Technology, 2018.

[12] RIVEIRO A, QUINTERO F, LUSQUINOS F, et al. Experimental Study on the CO2 Laser Cutting of Carbon Fiber Reinforced Plastic Composite[J]. Composites Part A—Applied Science and Manufacturing, 2012, 43(8):1400-1409.

[13] LEONE C, MINGIONE E, GENNA S. Laser Cutting of CFRP by Quasi-continuous Wave (QCW) Fibre Laser:Effect of Process Parameters and Analysis of the HAZ Index[J]. Composites Part B:Engineering, 2021, 224:109146.

[14] ZHOU L, ZHOU J, HUANG P, et al. Study on the Mechanism of Quasi-continuous Wave (QCW) Fiber Laser Low-damage Processing of Carbon Fiber-reinforced Plastics[J]. The International Journal of Advanced Manufacturing Technology, 2023, 124(1/2):429-447.

[15] LI H, YE Y, DU T, et al. The Effect of Thermal Damage on Mechanical Strengths of CFRP Cut with Different Pulse-width Lasers[J]. Optics & Laser Technology, 2022, 153:108219.

[16] LI W, ZHANG G, HUANG Y, et al. Drilling of CFRP Plates with Adjustable Pulse Duration Fiber Laser[J]. Materials and Manufacturing Processes, 2021, 36(11):1256-1263.

[17] WANG P, ZHANG Z, HAO B, et al. Investigation on Heat Transfer and Ablation Mechanism of CFRP by Different Laser Scanning Directions[J]. Composites Part B:Engineering, 2023, 262:110827.

[18] 周遼, 龙芋宏, 焦辉, 等. 激光加工碳纤维增强复合材料研究进展[J]. 激光技术, 2022, 46(1):110-119.

ZHOU Liao, LONG Yuhong, JIAO Hui, et al. Research Advancement on Laser Processing Carbon Fiber Reinforced Plastics[J]. Laser Technology, 2022, 46(1):110-119.

[19] 毛建冬, 龙芋宏, 周嘉, 等. 单晶硅水导/传统激光打孔对比研究[J]. 应用激光, 2017, 37(3):391-397.

MAO Jiandong, LONG Yuhong, ZHOU Jia, et al. Contrastive Study of Water-guided and Traditional Laser Drilling of Monocrystalline Silicon[J]. Applied Laser, 2017, 37(3):391-397.

[20] ZHANG G, ZHANG Z, WANG Y, et al. Gas Shrinking Laminar Flow for Robust High-power Waterjet Laser Processing Technology[J]. Optics Express, 2019, 27(26):38635-38644.

[21] 张正, 张广义, 张文武, 等. 新型水导激光水-气缩流机理分析及初步加工试验验证[J]. 应用激光, 2019, 39(2):291-296.

ZHANG Zheng, ZHANG Guangyi, ZHANG Wenwu, et al. Mechanism Analysis and Preliminary Processing Test Verification of Water-air Shrinkage Based on New Water-guided Laser[J]. Applied Laser, 2019, 39(2):291-296.

[22] 卢希钊, 江开勇. 多能场微射流水导激光加工研究发展概况[J]. 中国科学:物理学 力学 天文学, 2020, 50(3):30-43.

LU Xizhao, JIANG Kaiyong. Research and Application Development of Compound Energy Field Processing:Laser Microjet[J]. Scientia Sinica (Physica, Mechanica

[25] MARIMUTHU S, DUNLEAVEY J, LIU Y, et al. Water-jet Guided Laser Drilling of SiC Reinforced Aluminium Metal Matrix Composites[J]. Journal of Composite Materials, 2019, 53(26/27):3787-3796.

[26] LIU Y, WEI M, ZHANG T, et al. Overview on the Development and Critical Issues of Water Jet Guided Laser Machining Technology[J]. Optics & Laser Technology, 2021, 137:106820.

[27] CHAO Y, LIU Y, XU Z, et al. Improving Superficial Microstructure and Properties of the Laser-processed Ultrathin Kerf in Ti-6Al-4V Alloy by Water-jet Guiding[J]. Journal of Materials Science & Technology, 2023, 156:32-53.

[28] ZHANG Y, QIAO H, ZHAO J, et al. Numerical Simulation of Water Jet-guided Laser Micromachining of CFRP[J]. Materials Today Communications, 2020, 25:101456.

[29] 汪建新, 吴耀文, 张广义, 等. 碳纤维增强复合材料水导激光切割试验研究[J]. 中国机械工程, 2021, 32(13):1608-1616.

WANG Jianxin, WU Yaowen, ZHANG Guangyi, et al. Experimental Research of CFRP Cutting by Using Water Jet Guided Laser Processing[J]. China Mechanical Engineering, 2021, 32(13):1608-1616.

[30] WU Y, ZHANG G, WANG J, et al. The Cutting Process and Damage Mechanism of Large Thickness CFRP Based on Water Jet Guided Laser Processing[J]. Optics & Laser Technology, 2021, 141:107140.

[31] TAKAHASHI K, TSUKAMOTO M, MASUNO S, et al. Heat Conduction Analysis of Laser CFRP Processing with IR and UV Laser Light[J]. Composites Part A—Applied Science and Manufacturing, 2016, 84:114-122.

[32] ROMOLI L, FISCHER F, KLING R. A Study on UV Laser Drilling of PEEK Reinforcedwith Carbon Fibers[J]. Optics and Lasers in Engineering, 2012, 50(3):449-457.

[33] LIU Q, ZHAO Y, MENG J, et al. Research on the Removal Mechanism of Resin-based Coatings by Water Jet-guided Quasi-continuous Laser Cleaning[J]. Applied Sciences, 2022, 12(11):5450.

[34] SUBASI L, GOKLER M I, YAMAN U. A Comprehensive Study on Water Jet Guided Laser Micro Hole Drilling of an Aerospace Alloy[J]. Optics & Laser Technology, 2023, 164:109514.

[35] HU T, YUAN S, WEI J, et al. Water Jet Guided Laser Grooving of SiCf/SiC Ceramic Matrix Composites[J]. Optics & Laser Technology, 2024, 168:109991.

(编辑 袁兴玲)

作者简介:

陈忠安,男,1998年生,硕士研究生。研究方向为水导激光精密加工。E-mail:chenzhongan@nimte.ac.cn。

張广义(通信作者),男,1988年生,副研究员。研究方向为水导激光加工技术及应用。E-mail:zhangguangyi@nimte.ac.cn。