基于连续损伤力学的楔横轧芯部损伤建模及预测

彭文飞 张成 林龙飞 黄明辉 余丰

摘要:

楔橫轧因存在芯部损伤累积行为而容易形成芯部疏松缺陷,准确预测芯部损伤形成条件对楔横轧轴类件高性能制造具有重要意义。开展了不同条件下的热拉伸试验,得到了影响材料损伤的主要因素;基于连续损伤力学,提出了耦合温度、应变速率和应力三轴度的损伤本构模型;开展了不同断面收缩率的楔横轧试验,标定了损伤本构模型的材料断裂阈值,并验证了损伤模型的预测精度;利用该模型预测了断面收缩率、展宽角、成形角对芯部损伤的影响规律,为参数选择提供参考。研究结果表明:温度、应变速率及应力三轴度都显著影响材料损伤行为,所建立的耦合损伤本构模型能较好地预测楔横轧芯部的损伤演化过程;楔横轧芯部损伤与成形角成反比,与展宽角和断面收缩率成正比,各参数影响程度由小到大依次为断面收缩率、展宽角、成形角。

关键词:楔横轧;耦合损伤模型;芯部损伤;数值模拟

中图分类号:TG335.6

DOI:10.3969/j.issn.1004132X.2024.04.014

开放科学(资源服务)标识码(OSID):

Modeling and Prediction of Central Damages in Cross Wedge Rolling Based

on Continuous Damage Mechanics

PENG Wenfei1,2 ZHANG Cheng1,2 LIN Longfei1,2 HUANG Minghui1,2 YU Feng3

1.Faculty of Mechanical Engineering and Mechanics,Ningbo University,Ningbo,Zhejiang,315211

2.Zhejiang Key Lab of Part Rolling Technology,Ningbo University,Ningbo,Zhejiang,315211

3.Hangzhou Bay Automobile College,Ningbo University of Technology,Ningbo,Zhejiang,315211

Abstract: Due to the cumulative central damage behavior in cross wedge rolling, it was prone to form central porosity defects, thus it was of great significance for high-performance manufacturing of cross wedge rolling shaft parts to accurately predict the formation conditions of central damages. The hot tensile tests were conducted under different conditions to obtain the main factors that affected material damages. Subsequently, the coupled damage constitutive models considering temperature, strain rate and stress triaxiality were proposed based on continuous damage mechanics. Furthermore, experiments on cross wedge rolling with different area reduction were conducted to calibrate the material fracture threshold of the damage constitutive model and verify the prediction accuracy of the damage model. The models were used to predict the influence laws of area reduction, spreading angle, and forming angle on central damage, which provided references for parameter selection. The results show that temperature, strain rate and stress triaxiality all significantly affect material damage behavior, and the established coupled damage constitutive models may effectively predict the evolution processes of central damages in cross wedge rolling. The central damages of cross wedge rolling are inversely proportional to the forming angle, and is directly proportional to the spreading angle and area reduction. The degree of influence of each parameters, from small to large, is in order of area reduction, spreading angle, and forming angle.

Key words: cross wedge rolling; coupled damage model; central damage; numerical simulation

收稿日期:20230824

基金项目:国家自然科学基金(52075272);省属高校基本科研战略引导项目(SJLZ2021002);宁波市重点研发计划(2023Z036)

0 引言

楔横轧(cross wedge rolling, CWR)是一種利用楔形凸起模具对圆坯料进行轧制以获得带台阶轴类件的先进金属成形工艺。相较于传统的锻造、切削等轴类件生产方法,楔横轧具有生产环境友好、生产效率高、材料利用率高等优点,目前被公认为是轴类件的先进成形工艺之一,且已广泛应用于大批量、复杂轴类件的工业生产中[1]。然而,由于轴类件在反复旋转的同时发生了径向压缩与轴向延伸,因此芯部材料容易在拉应力作用下形成疏松甚至宏观孔洞,一般将这种现象称为曼内斯曼效应[2]。曼内斯曼效应会削弱轴类件的强度,缩短其使用寿命,制约了楔横轧轴类件在高端领域的应用。

为预测芯部损伤的形成,许多学者基于损伤模型进行了仿真模拟分析。常用的损伤模型有非耦合损伤模型和耦合损伤模型两类。在非耦合损伤模型方面,PIEDRAHITA[3]使用Cockcroft-Latham韧性断裂准则来预测楔横轧过程的材料断裂,发现较大的成形角和展宽角以及较小的断面收缩率容易引起轧件芯部损伤。ZHOU等[4]在分析各力学因素对楔横轧芯部损伤的影响后发现,最大剪应力与第一主应力对准确预测中心裂纹的形成至关重要,并提出了一种结合最大剪应力与第一主应力的损伤准则。PATER等[5]结合最大剪应力准则建立了一种新型混合损伤准则,用于预测楔横轧过程中材料断裂行为,并通过旋转压缩试验确定了断裂阈值,基于该准则进行模拟发现,断裂阈值随着温度的升高而增大。NOVELLA等[6]认为温度和应变速率的变化会影响材料的微观组织行为,进而影响断裂的发生,以此对经典的OYANE损伤模型进行温度和应变速率的修正,再通过单轴拉伸试验确定了不同加载环境下的断裂阈值。整体上,非耦合损伤模型通常具有形式简单、易于在有限元软件上实现的优点[7],但往往忽略了偏应力的作用,且没有考虑材料损伤行为对材料力学性能的影响,因此与实际损伤现象差异较大。

相比较非耦合损伤模型,耦合损伤模型一般考虑损伤对塑性变形的影响,因此更符合材料变形过程中的作用机制。耦合损伤模型又分为基于微观力学的Gurson-Tvergaard-Needleman(GTN)模型[8]和热力学一致的连续损伤力学(continuous damage mechanics,CDM)模型[9]。孙洪涛[10]基于修正GTN损伤模型,建立耦合损伤的楔横轧仿真模型,得到剪切应力导致的损伤占总损伤的14%的结论,分析了不同成形参数对轧件内部损伤的影响,认为较大的成形角、适中的展宽角、较小的断面收缩率有利于抑制芯部缺陷的产生。

为实现楔横轧的低损伤制造,本文探究了材料韧性断裂的主要影响因素,基于连续损伤力学模型建立了耦合温度、应变速率、应力三轴度的新型损伤本构模型,并基于该模型分析了工艺参数对楔横轧芯部损伤的影响规律。

1 试验与方法

1.1 热拉伸试验

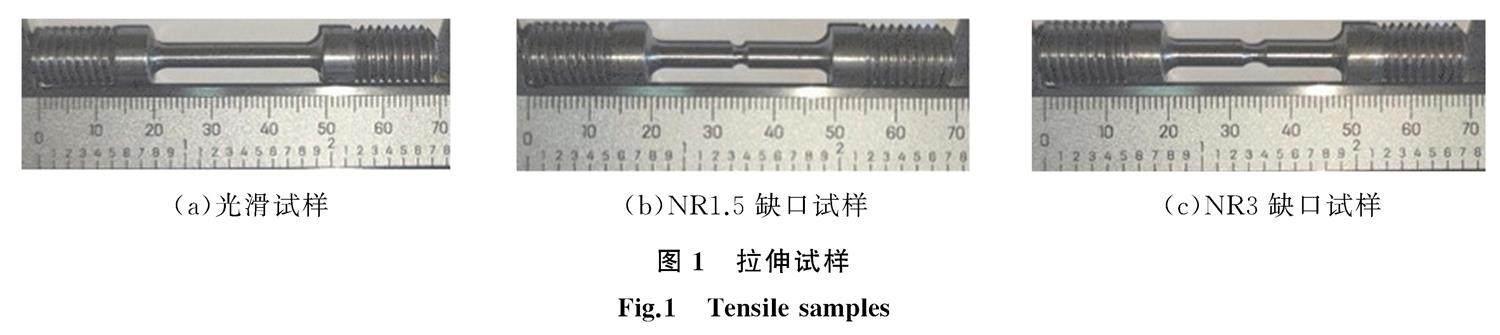

钢在热成形中的损伤累积行为取决于材料的热变形能力和复杂应力应变状态[11]。为研究材料的高温变形行为和损伤行为,本试验以45钢为试验材料,设计了3种不同应力三轴度的拉伸试件。图1a所示为光滑圆棒试样(RB试样),用以获得材料高温热变形行为;图1b和图1c所示为缺口试样(NRB试样),缺口半径分别为1.5 mm和3 mm,用以分析复杂应力状态下的材料断裂行为。为了建立新型损伤本构模型,根据PATER等[12]的研究确定了光滑圆棒试样和缺口试样的拉伸温度和拉伸应变速率,选择的拉伸应变速率覆盖了楔横轧成形时较大的变形速率。试验在Gleebe-3500热模拟机上进行,光滑圆棒试样拉伸温度θL分别为950 ℃、1000 ℃、1050 ℃、1100 ℃,拉伸应变速率ε·分别为0.01 s-1、0.1 s-1、

1 s-1、10 s-1,缺口试样拉伸温度为1050 ℃,拉伸应变速率为0.01 s-1。

首先开展光滑圆棒的高温拉伸试验,将样件以10 ℃/s的速度加热至指定温度,保温5 min后按照指定拉伸速度拉伸至断裂,随后空冷至室温。

热拉伸流程如图2所示,其中,第Ⅰ阶段,以10 ℃/s的速度将试样加热到指定变形温度;第Ⅱ阶段,将试样在指定变形温度下保温5 min;第Ⅲ阶段,将试样分别以应变速率0.01 s-1、0.1 s-1、1 s-1、10 s-1拉伸直至断裂;第Ⅳ阶段,空冷处理。

根据图2所示热拉伸流程进行不同变形温度、不同应变速率下的光滑圆棒试样拉伸试验,获得高温下不同变形条件的应力应变曲线,结果如图3所示。

随后开展了缺口试验以分析复杂应力状态对材料变形的影响。以1050 ℃的拉伸温度、0.01 s-1的拉伸速率分别对光滑试样、NR1.5缺口试样和NR3缺口试样进行拉伸,获得不同应力三轴度下的应力应变曲线,如图4所示。

1.2 楔横轧试验

本文采取楔横轧试验和数值模拟相结合的方法开展了不同工艺参数条件下的芯部损伤对比研究。在成形角α=24°、展宽角β=3°条件下进行不同断面收缩率ψ的轧制成形试验,分别为工况1(ψ=70%)、工况2(ψ=60%)、工况3(ψ=50%)。试验在图5所示的H630楔横轧机上进行,轧机总功率为40 kW,轧辊直径为620 mm,坯料最大直径为50 mm,坯料最大长度为450 mm。该轧机可以通过径向调整机构调整两辊辊距,从而采用一副轧辊即可开展不同断面收缩率的轧制试验。

试验选用45钢圆棒料(直径40 mm、长度90 mm)为初始坯料,首先将坯料放入1050 ℃加热炉中保温30 min以确保坯料各部位受热均匀,然后人工将坯料快速从加热炉中取出放入轧辊中间,并使用热成像仪确认坯料温度是否到达预设温度,最后将坯料相对楔尖左右对称放置后,启动楔横轧机开始轧制,最终得到了不同工艺条件下的轧件。

1.3 有限元模型的建立

为了深入分析楔横轧的芯部损伤形成机理,本文采用ABAQUS有限元软件建立了图6所示的楔横轧有限元模型,轧件选用材料为45钢的圆棒料(直径40 mm、长度90 mm),相关有限元参数设置如表1所示。

有限元模型包含上下轧辊、前后导板装置,其建模关键技术如下:①考虑轧制过程中轧件发生剧烈塑性变形,而轧辊与导板变形很小可忽略不计,将轧辊与导板设定为理想刚体;②由于热态的45钢塑性变形远大于弹性变形,因此忽略轧件轻微的弹性变形,将轧件设置为理想塑性体;③参考林龙飞[13]和余鹏等[14]的数值模拟研究,轧件与空气传热系数、轧件与轧辊传热系数分别设置为0.12 kW/(m2·K)、24 kW/(m2·K),根据旋转条件计算轧件与轧辊摩擦因数为0.46;④将轧辊设置为C3D4四面体单元,轧件以C3D8R六面体单元进行网格划分,网格尺寸为1 mm,轧件的网格数量为31 320。

2 材料断裂的影响因素

断裂应变作为损伤的重要组成参数,它决定着变形过程中的损伤积累,是评判材料韧性的重要指标之一。

光滑试样在高温变形过程中存在大颈缩行为,其断面直径可以非常小,在发生颈缩以后,金属的主要变形集中在横截面上而非轴向,此时导致试样断裂的真实应变很难直接从试验的应力应变曲线中获得,本文参考杨超众等[11]的研究采用外推法[15]确定不同条件下光滑试样的真实断裂应变,结果如表2所示。

图7所示为不同温度与应变率对材料断裂的影响。由图7a可知,应变速率与断裂应变成正相关,这是因为金属通过变形获得的储存能随着应变速率的增大而增多,再结晶驱动力得到了增大,晶粒变得越细小则组织越均匀,提高了金属的塑性,断裂应变随之变大[16]。

温度对材料的影响比较复杂,通常认为高温可以促进动态再结晶、细化晶粒从而提高金属塑性。而事实上,材料的热塑性并非随着温度的升高而提高,也有可能随着温度的升高而降低。如图7b所示,在同一应变速率下,断裂应变随着温度的升高而减小,这是因为高温会导致晶粒粗化从而降低材料的塑性[17]。

许多学者通过研究发现,在材料微孔洞生长过程中,应力三轴度与延性金属的断裂应变和断裂行为之间存在很大联系[18]。根据BRIDGMAN原理[19]确认缺口样件的初始应力三轴度,获得初始应力三轴度与断裂应变的关系。如图8所示,断裂应变随着初始应力三轴度的增大而减小,而拉伸强度随着应力三轴度的增大而增大。

鉴于温度、应变速率和应力三轴度會显著影响材料的断裂应变,新的损伤模型应重点考虑这些因素对楔横轧芯部损伤的影响。

3 损伤模型与流变本构模型的建立

3.1 基于连续损伤力学的损伤模型推导

根据经典的连续损伤力学定律[20],可知损伤应变能释放率为

Y=-σ2eq2E(1-D)f(η)(1)

f(η)=23(1+υ)+3(1+2υ)(σmσeq)2(2)

式中,E为初始弹性模量;D为累积的损伤;η为应力三轴度;σeq为等效应力;σm为静水应力;υ为泊松比,一般为0.33。

本文选取的损伤耗散势形式为[21]

FD(Y,p,p·,D)=S02(-YS0)2(D-D0)c-1cp·p(3)

式中,p为等效塑性应变;p·为等效塑性应变率;S0为材料常数;D0为材料初始损伤值,一般为0;c为损伤指数。

损伤变化率通过损伤耗散势对损伤应变能释放率求偏导获得:

D·=-FDY=σ-22ES0(D-D0)c-1cp·p(4)

式中,σ-为有效应力。

最终在多轴比例加载中损伤形式为

D=D0+Dcr(lnp-lnεthlnεcr-lnεthf(η))c(5)

式中,Dcr为临界损伤值;εth为初值损伤应变;εcr为断裂损伤应变。

临界损伤值Dcr的表达式为

Dcr=1-σcrσp(6)

式中,σcr为断裂应力;σp为峰值应力。

对应的损伤增量表达式为

dD=σ-22ES0(D-D0)c-1c1pdp(7)

3.2 损伤模型的修正与求解

本文的耦合损伤模型包括5个基本参数εth、εcr、Dcr、D0,c,分别用来表征孔洞的形核、长大、聚结过程,原始的损伤模型并未耦合温度和应变率,形式简单,无法满足热力耦合计算需求。本文通过引入温度补偿应变速率因子Z[11]将应变率和温度耦合至对应的损伤参数中,完成耦合损伤模型的修正,使其与等效塑性应变、应力三轴度、温度、应变率相关,表达式为

Z=ε·exp(QRθL)(8)

式中,Q为变形激活能;R为气体常数,通常取8.314 J/(moL·K);θL为变形温度;ε·为应变速率。

在热变形过程中,材料的流动应力将受到变形温度θL和应变速率ε·的影响,流动应力与应变速率、温度之间关系如下:

Z=A1σn1(9)

其中,A1、n1为材料常数;σ为应力,通常取峰值应力σp,不同条件下的峰值应力如表3所示。

由式(8)与式(9)可以确定变形激活能的表达式为

Q=Rlnε·lnσp|θLlnσp(1/θL)|ε·(10)

由表3和式(10)计算变形激活能[22],通过对不同温度、不同应变速率的峰值应力进行最小二乘拟合,获得变形激活能Q=199.71 kJ/mol。

在损伤模型中,根据文献[23-24]对材料损伤参数的确定原则,得到临界损伤值Dcr以及损伤指数c分别为0.3和0.45。

根据应力应变曲线可以得到初始损伤应变εth、临界损伤断裂应变εcr,两者分别代表损伤开始发生时对应的应变(通常取峰值应变,如表4所示)和材料失效时对应的应变(通常取真实断裂应变,对应表2)。

根据不同温度和应变速率下获得的损伤参数,结合温度补偿应变速率因子,假定在热成形中各损伤参数可以用两个相对独立的函数f(θL)和g(ε·)的乘积来表示(两个函数之间不互相耦合),以此完成损伤参数与温度和应变率的耦合,初始损伤应变和临界损伤断裂应变表达式分别为

εth(θL,ε·)=K1fth(θL)gth(ε·)(11)

εcr(θL,ε·)=K2fcr(θL)gcr(ε·)(12)

式中,K1、K2为材料常数。

基于Z参数表达形式,当f(θL)表示为温度倒数1/θL的指数函数形式、g(ε·)表示为应变速率ε·的指数函数形式时,能较好地拟合表2及表4中的数据,拟合后R2确定系数如图9所示,分别为0.88、0.98。

对应45钢的高温损伤演化方程如下:

D=D0+Dcr(lnp-lnεthlnεcr-lnεthf(η))c(13)

εth(θL,ε·)=0.0304ε·0.0936exp(0.0520QRθL)

εcr(θL,ε·)=0.3184ε·0.0739exp(0.0451QRθL)

D0=0 c=0.45 Dcr=0.3

f(η)=23(1+υ)+3(1+2υ)(σmσeq)2

3.3 流变本构模型的建立

由于本文使用的是耦合损伤模型,因此需要先进行损伤解耦,获得材料无损基体。对获得的损伤模型进行二次开发,结合外推法获得材料无损基体后建立修正的Johnson-Cook(J-C)模型[25-26],用以描述材料在高温下的流变行为,建立的本构模型为

σy=(53.6+148.3ε0.669p)(1+Cln(ε·pε·0))·

[1-(θL-θLrθLm-θLr)0.719](1-D)(14)

C=0.203+0.0363ln(ε·)-

0.0125ln(ε·)2-0.002 34ln(ε·)3

式中,ε·p为塑性应变率;ε·0为参考应变率;θLm为熔化温度;θLr为参考温度;σy为耦合损伤的流变应力。

对应的无损基体及预测效果如图10所示,可知,建立的本构模型能够较好地预测材料在高温下的流变行为。

3.4 断裂阈值的标定

在楔横轧成形过程中,轧件芯部区域的损伤演化如表5所示,楔入段开始产生损伤,并且随着轧制的进行逐渐向两端延伸,当展宽段结束后由于主变形基本结束,故损伤的分布区域保持不变。芯部损伤演化结果显示,随着轧制的进行,损伤值逐渐显著增大;损伤主要分布在轧件的芯部。这与楔横轧的工程实际情况相吻合,表明新损伤模型对损伤分布区域有较好的预测效果。

为使损伤模型能够准确预测裂纹的产生,基于工况1的成形试验,标定材料在楔横轧成形时的断裂阈值,如图11所示,当调整标尺上限为0.440时,工况1的模拟中高损伤(深红色部分)

分布与工况1的成形试验的裂纹分布比较吻合。将模拟中深红色区域作为裂纹区,此时裂纹区最小损伤值为0.403,因此45号钢断裂阈值为0.403,将该值用于后续模拟中的损伤归一化处理,即当损伤值D≥1时,出现宏观疏松或裂纹。此外,根据图11中试验和仿真模拟的裂纹区长度,可以得到新损伤模型在楔横轧工艺的相对预测精度为2.55%,表明新损伤模型对损伤断裂值有较好的预测效果。

3.5 模拟预测与试验验证

对工况2与工况3的模拟预测结果与试验结果进行分析,如图12所示,工况2的模拟预测结果与试验结果基本一致,相对预测精度为4.11%;工况3的模拟损伤值未超过1,对应的试验结果也未出现裂纹,进一步验证了损伤模型的准确性。

综上所述,本文所建立的耦合损伤本构模型能较好地预测楔横轧芯部的损伤演化过程。

4 工艺参数对楔横轧芯部损伤的影响

楔横轧芯部损伤的产生直接受楔横轧工藝参数的影响,因此需要开展不同工艺参数下的楔横轧仿真模拟,揭示工艺参数对轧件芯部损伤的影响规律。选择坯料直径40 mm,轧制温度1050 ℃,参照前文的仿真模拟设定相关模拟条件,得到了表6所示不同工况的模拟参数及模拟结果。

4.1 成形角对芯部损伤的影响

成形角是楔横轧模具中的基本工艺参数,直接影响轧件芯部质量。在本文工艺条件下,不同成形角展宽段结束时的损伤如图13所示,轧件中心点处对应的损伤演化及最大损伤值如图14所示。由图14可知,在主变形段,损伤值迅速累积,

到达峰值后保持不变,其中高损伤区域面积随着成形角的增大而减小。成形角从20°增大到32°

时,最大损伤值从0.89减小至0.83,即成形角每增幅1%,损伤值减小0.0010,由此可知,成形角对芯部最大损伤值影响很小。

4.2 展宽角对芯部损伤的影响

展宽角是楔横轧模具中的基本工艺参数,也是影响楔横轧芯部损伤的重要因素之一。在本文工艺条件下,不同展宽角下展宽结束时的损伤分布如图15所示,轧件中心点处对应的损伤演化及最大损伤值如图16所示。由图16可知,随着轧制的进行,损伤值迅速累积,达到峰值后基本保持不变,其中高损伤区域随着展宽角的增大而增大,甚至开始出现损伤大于1的区域。随着展宽角从6°增大到12°,最大损伤值从0.87增加到1.01,即展宽角每增大1%,损伤值增加0.0014。

4.3 斷面收缩率对芯部损伤的影响

断面收缩率是楔横轧模具的基本工艺参数,是影响轧件芯部损伤的主要因素之一。在本文工艺条件下,在展宽结束时不同断面收缩率对应的损伤如图17所示,轧件中心点对应的损伤演化及最大损伤值变化如图18所示。由图17可知,高损伤区域随着断面收缩率的增大而变大,宏观疏松更加严重。由图18可知,随着轧制的进行,损伤值迅速累积,达到峰值后保持不变,当断面收缩率由40%增加到70%时,最大损伤值从0.87增加到1.05,即断面收缩率每增大1%,损伤值增加0.0024。

通过以上分析可知,成形角对芯部损伤影响较小(0.0010),断面收缩率对其影响最为显著(0.0024),其次是展宽角(0.0014)。在一定程度上,芯部损伤值随着断面收缩率和展宽角增大而增大,随着成形角的增大而减小,这为楔横轧工艺参数选择提供了研究参考。

5 结论

本文建立了一种基于连续损伤力学的耦合损伤本构模型,开展楔横轧试验验证了该损伤模型的准确性,并揭示了工艺参数对轧件芯部损伤的影响规律,获得以下结论:

(1)楔横轧芯部损伤行为表现出对温度、应变速率和应力三轴度的敏感性。应变速率越高,材料动态再结晶能力越强,塑性越好;在较高温度和应力三轴度下,材料更容易发生断裂。

(2)对传统的J-C模型中的应变率项进行修正,耦合成与温度、应变速率和应力三轴度相关的损伤本构模型,经对比后可知,修正的J-C模型能准确描述材料在高温下的流变行为。

(3)基于楔横轧仿真模拟分析,预测的芯部损伤演化行为与试验产生的断裂结果一致,所修正的损伤模型能较好地预测不同断面收缩率下的轧件芯部损伤情况。

(4)成形角越大,芯部高损伤区域及数值越小;展宽角和断面收缩率越大,芯部高损伤区域及数值越大。其中断面收缩率对芯部损伤影响最大,其次是展宽角,最次是成形角。

参考文献:

[1] 胡正寰,张康生,王宝雨,等. 楔横轧零件成形技术与模拟仿真[M]. 北京:冶金工业出版社,2004.

HU Zhenghuan, ZHANG Kangsheng, WANG Baoyu, et al.Technology and Simulation of Part Rolling by Cross Wedge Rolling[M]. Beijing:Metal Lugical Industry Press, 2004.

[2] 贾震,张康生,胡正寰. 楔横轧一次楔成形汽车中间轴毛坯可行性分析[J]. 中国机械工程,2008,19(23):2876-2879.

JIA Zhen, ZHANG Kangsheng, HU Zhenghuan. Feasibility Study on Single Wedge Cross Wedge Rolling of Semi-finished Product of Automotive Middle Shaft[J]. China Mechanical Engineering, 2008, 19(23):2876-2879.

[3] PIEDRAHITA F. Three Dimensional Numerical Simulation of Cross Wedge Rolling of Bars[J]. Ad-vanced Technology of Plasticity, 2005, 1:257-258.

[4] ZHOU X, SHAO Z, PRUNCU C I, et al. A Stu-dy on Central Crack Formation in Cross Wedge Rolling[J]. Journal of Materials Processing Technology, 2020, 279:116549.

[5] PATER Z, TOMCZAK J, BULZAK T. Establish-ment of a New Hybrid Fracture Criterion for Cross Wedge Rolling[J]. International Journal of Mechanical Sciences, 2020, 167:105274.

[6] NOVELLA M F, GHIOTTI A, BRUSCHI S, et al. Ductile Damage Modeling at Elevated Temperature Applied to the Cross Wedge Rolling of AA6082-T6 Bars[J]. Journal of Materials Processing Technology, 2015, 222:259-267.

[7] PATER Z, TOCMCZAK J, BULZAK T, et al. Assessment of Ductile Fracture Criteria with Respect to Their Application in the Modeling of Cross Wedge Rolling[J]. Journal of Materials Processing Technology, 2020, 278:116501.

[8] GURSON A L. Continuum Theory of Ductile Rupture by Void Nucleation and Growth:Part Ⅰ—Yield Criteria and Flow Rules for Porous Ductile Media[J]. Joural of Engineering Materials and Technology,1977 (99):2-15.

[9] LEMAITRE J. A Continuous Damage Mechanics Model for Ductile Fracture[J]. Journal of Engineering Materials and Technology, 1985 (107):83-89.

[10] 孙洪涛. 基于修正GTN模型的楔横轧轴类件心部缺陷研究[D]. 秦皇岛:燕山大学,2020.

SUN Hongtao. Research on Center Defects of Cross Wedge Rolling Axles Based on Modified GTN Model[D]. Qinhuangdao:Yanshan University, 2020.

[11] 杨超众,崔振山,隋大山,等. 316LN 钢热成形过程损伤断裂模型与数值模拟[J]. 塑性工程学报,2014,21(5):93-99.

YANG Chaozhong, CUI Zhenshan, SUI Dashan, et al.Modelling and Simulation of 316LN Steel Damage and Fracture during Hot Deformation[J]. Journal of Plasticity Engineering, 2014, 21(5):93-99.

[12] PATER Z, TOMCZAK J, BULAZAK T, et al. Determination of the Critical Damage for 100Cr6 Steel under Hot Forming Conditions[J]. Engineering Failure Analysis, 2021, 128:105588.

[13] 林龙飞. 大型轴类零件柔性斜轧工艺及关键技术研究[D]. 北京:北京科技大学, 2021.

LIN Longfei. Research on the Key Technology of Flexible Skew Rolling Process for Large Shafts[D]. Beijing:University of Science and Technology Beijing, 2021.

[14] 余鹏,陈波,马福祥,等. 含缺陷拉杆端头淬火过程的数值模拟研究[J]. 应用科技,2022,49(5):120-125.

YU Peng, CHEN Bo, MA Fuxiang, et al. Numerical Simulation Study on Quenching Process of End of Pull Rod with Defects[J]. Applied Science and Technology, 2022, 49(5):120-125.

[15] 李汉林,何涛,霍元明,等. LZ50车轴钢高温拉伸变形行为及塑性损伤形成机理[J]. 塑性工程学报,2022,29(12):142-150.

LI Hanlin, HE Tao, HUO Yuanming, et al. High-temperature Tensile Deformation Behavior and Plastic Damage Formation Mechanisms of LZ50 Axle Steel[J]. Journal of Plasticity Engineering, 2022, 29(12):142-150.

[16] JOUN M, CHOI I, EOM J, et al. Finite Element Analysis of Tensile Testing with Emphasis on Necking[J]. Computational Materials Science, 2007, 41(1):63-69.

[17] 黑志刚,段兴旺,刘建生. 温度和应变速率对316LN钢高温性能的影响[J]. 太原科技大學学报,2012,33(4):290-293.

HEI Zhigang, DUAN Xingwang, LIU Jiansheng. Influence of Temperature and Strain Rate on the High-temperature Performances of 316LN Steel[J]. Journal of Taiyuan University of Science and Technology, 2012, 33(4):290-293.

[18] SUZUKI H G,NISHIMURA S, YAMAGUCHI S. Characteristics of Hot Ductility in Steels Subjected to the Melting and Solidification[J]. Transactions of the Iron and Steel Institute of Japan, 1982, 22(1):48-56.

[19] RICE J R, TRACEY D M. On the Ductile Enlargement of Voids in Triaxial Stress Fields[J]. Journal of the Mechanics, Physics of Solids, 1969, 17:201-217.

[20] LEMAITRE J, DESMORAT R. Engineering Damage Mechanics:Ductile, Creep, Fatigue and Brittle Failures[M].Berlin:Springer, 2005.

[21] YU F, HENDRY M T, JAR P Y B, et al. A Coupled Stress-triaxiality-dependent Damage Viscoplasticity Model on Crack Initiation and Propagation in High-strength Rail-steel[J]. Theoretical and Applied Fracture Mechanics, 2020, 109:102769.

[22] MCQUEEN H. Development of Dynamic Recrystallization Theory[J]. Materials Science and Engineering, 2004, 387:203-208.

[23] LEMAITRE J,Dufailly J. Damage Measurements[J]. Engineering Fracture Mechanics, 1987, 28(5/6):643-661.

[24] BONORA N, RUGGIERO A, ESPOSITO L, et al.CDM Modeling of Ductile Failure in Ferritic Steels:Assessment of the Geometry Transferability of Model Parameters[J]. International Journal of Plasticity, 2006, 22(11):2015-2047.

[25] KANG W J, CHO S S, HUH H, et al. Modified Johnson-Cook Model for Vehicle Body Crashworthiness Simulation[J]. International Journal of Vehicle Design, 1999, 21(4/5):424-435.

[26] 田憲华,闫奎呈,赵军,等. GH2132高温高应变率下力学性能分析与Johnson-Cook本构模型的建立[J]. 中国机械工程,2022,33(7):872-881.

TIAN Xianhua, YAN Kuicheng, ZHAO Jun, et al. Properties at Elevated Temperature and High Strain Rate and Establishment of Johnson-Cook Constitutive Model for GH2132[J]. China Mechanical Engineering, 2022, 33(7):872-881.

(编辑 袁兴玲)

作者简介:

彭文飞,男,1983年生,教授、博士研究生导师。研究方向为零件轧制成形、金属塑性加工工艺与装备。E-mail:pengwenfei@nbu.edu.cn。

余 丰(通信作者),男,1982年生,教授。研究方向金属塑性成形工艺与装备。E-mail:yufeng1@nbut.edu.cn。