基于正交试验的850吨冷剪机剪切失效机理分析及其优化设计

祁瑁富 孙远韬 田春雷 冯嘉琪

摘要:

以減小850吨冷剪机剪切力为研究目的,从冷剪机剪切机理及特点出发,采用正交试验法分析剪切间隙、剪刃倾角、剪切速度、剪刃刀面宽度及剪刃重叠量等参数对剪切力的影响,分别以方差、极差及显著性作为影响因素的指标,并对其进行优先级排序,进而优化剪切参数,减小剪切力。优化剪切参数前后的冷剪机现场试验表明,优化前后冷剪机剪切力的实测值与仿真值误差均在5%以内,仿真结果可靠。采用优化后的剪切参数,冷剪机剪切相同规格钢筋时,上剪刃最大剪切力减小了5.84 kN,减小约13%,下剪刃最大剪切力减小了4.77 kN,减小约9.7%。经车间反馈,使用优化后的剪切参数可大幅延长冷剪机剪刃崩刃和磨损的周期,增长剪刃寿命和提高剪切效率。该研究对提高设备经济性和生产效率具有重要意义,可应用于同类型冷剪机的工程设计。

关键词:冷剪机;剪切力;正交试验;剪切参数;剪刃寿命

中图分类号:TB24

DOI:10.3969/j.issn.1004132X.2024.04.018

开放科学(资源服务)标识码(OSID):

Shear Failure Mechanism Analysis and Optimum Design of 850 Ton Cold

Shear Based on Orthogonal Test

QI Maofu1 SUN Yuantao2 TIAN Chunlei1 FENG Jiaqi3

1.Chengxi Shipyard Co.,Ltd.,Jiangyin,Jiangsu,214400

2.School of Mechanical Engineering,Tongji University,Shanghai,201804

3.School of Electrical and Control Engineering,Liaoning Technical University,Huludao,

Liaoning,125000

Abstract: In order to reduce the shear force of 850 ton cold shears, the shearing mechanism and characteristics of the cold shear were studied, the effects of shear parameters such as shear clearance, blade inclination, shear velocity, blade width and blade overlap on shear force were analyzed by orthogonal test. Variance, range and significance were used as the indexes of influencing factors, and the priority of them were given to optimize the shear parameters and reduce the shear force. The experimental verification of the cold shear before and after the optimization of shear parameters were carried out in the workshops which show that the errors between the measured and simulated values of the shear force of the cold shear before and after optimization were within 5%, which verifies the reliability of the simulation analysis. By setting the optimal shear parameters and shearing the same steel bar, the maximum shear force of the upper shear blade is reduced by 5.84 kN, about 13%. The maximum shear force of the lower shear blade is reduced by 4.77 kN, about 9.7%. Feedbacks from workshops show that the optimization greatly prolongs the period of blade broken and blunt and improves the blade life and shearing efficiency. The results are of great significance for improving the economy and production efficiency of the equipment, and may be applied to the engineering design of the same type of cold shears.

Key words:cold shear; shear force; orthogonal test; shear parameter; blade life

收稿日期:20230827

0 引言

隨着中国钢铁产业的进步和国内基础设施规模逐步扩大,以特种钢铁为代表的高强度钢正迅猛发展[1]。然而,高强度特种钢材的不断发展,造成钢材加工难度日益飙升,对成形钢材剪切机工作能耗、工作效率等提出更高要求。

目前流行的钢材剪切设备的性能已不能满足生产需要,需对其进行深入研究,以实现更低的能耗和更高的效率[2]。例如,850吨冷剪机被广泛应用于建筑、冶金、船舶等钢材加工领域,并主要对生产线上的棒材等工件进行切头、切尾、定尺剪裁等加工,以满足后续产品的规格要求,在轧制工艺中起着重要作用[3-4]。由于生产过程中冷剪机工作载荷较大,故常出现剪刃崩刃和磨钝过快的现象,严重影响剪刃寿命和剪切效率。因此,无论从促进冷剪机更新升级的角度,还是从经济性的角度,深入研究优化剪切参数、减小冷剪机剪切力以延长剪刃寿命,都具有重要意义。

目前,对剪切机的研究主要停留在剪切过程和个别剪切参数对剪切力影响等方面。文献[5]基于有限元法仿真剪切机剪切铜板过程,获取了铜板剪切力变化规律,通过对比实测剪切力的值,验证了仿真的准确性。文献[6]深入研究了钢筋剪切过程,发现剪切机剪切力随剪切速度的提高而减小,可通过提高剪切速度、减小剪切力来延长剪刃使用寿命。文献[7]基于圆盘剪切机现场剪切实验发现,剪切间隙是剪刃寿命的主要影响因素,通过优化剪切间隙和其他因素,将剪刃寿命延长了27%。文献[8]基于有限元法和实验法研究发现,钢筋剪切机的剪切力随着剪刃倾角的增大而减小,优化剪刃倾角可改善剪刃受力情况,为剪切机设计提供理论依据。文献[9]基于切边剪剪切机理和材料断裂理论发现,重叠量也是影响剪刃寿命的主要因素之一,通过选用小重叠量来改善剪切质量和剪刃寿命。

科研人员不断深入研究影响剪切机剪刃的失效因素,但研究方法较为单一,缺乏系统性的研究分析。本文采用正交试验法全面研究影响剪刃失效的影响因素,基于有限元仿真优化和现场实验对比的方法,探究最优的剪切参数,从而延长剪刃寿命。

1 冷剪机剪切机理及其剪切力性能分析

1.1 冷剪机剪切机理

图1所示为一种广泛应用于钢筋剪切且结合传动系统、剪切机构、离合机构、平衡装置和机架等部件为一身的冷剪机,它的优点在于可以进行快速换刀。机架下面装有下刀台,为了方便运行,在与机架接触的部位安装滑板,利用剪切机中夹紧油缸在机架上固定下刀台位置。上刀台包含上刀台和上刀台连杆垫块,换刀时可将上刀台和下刀台同时取出。由于压紧油缸可固定刀台位置,因此换刀方便。

图2和图3所示分别为冷剪机传动系统和剪切原理,传动机构由曲柄连杆机构组成。当冷剪机进行剪切工作时,电机驱动曲柄旋转,在曲柄驱动作用下,上剪刃以匀速状态沿竖直方向对钢筋进行剪切,下剪刃固定不动,直至切断钢筋。冷剪机通过与驱动电机相连接的调速器来调节电机转速,从而改变曲柄的旋转速度,实现剪切速度的控制。

1.2 冷剪机工作过程

1.2.1 切入阶段

图4所示为850吨冷剪机剪切螺纹钢筋时剪刃受力情况,钢筋剪切断面所受剪切力小于自身抗剪能力,钢筋的剪切区域只出现局部压缩现象,此时为切入阶段,随着剪切继续进行,下剪刃与上剪刃对被剪钢筋形成作用力P和力矩T1=Pa;上剪刃和下剪刃侧面会对钢筋形成力T和力矩T2=Tc。钢筋转动角逐渐增大,直到T1和T2平衡时停止转动,此时

Pa=Tc(1)

假设剪刃与金属在bx和0.5zx的接触面(图4)上的单位压力是均匀分布且相等的,则有

Pbx=T0.5zx(2)

式中,x为钢筋切入宽度,m;b为断面宽度,m;z为剪刃切入深度,m。

由式(2)可知

T=P0.5zb=Ptan γ(3)

由图4的几何关系可知

ab=0.5ztan γ(4)

c=hcos γ-0.5z(5)

将式(3)~式(5)代入式(1),可得剪刃转角γ与切入深度z的关系如下:

tan γ=z2h(6)

式中,h为截面高度,m。

由式(6)可知,剪刃切入深度z越大,转动角度γ就越大,侧向推力T就越大。

在剪刃切入阶段,剪切力计算如下:

P=pbx=px0.5ztan γ(7)

式中,p为单位压力,Pa。

将式(6)代入式(7)可得

P=px0.5zh(8)

以ε表示相对切入深度,则

ε=zh(9)

将式(9)代入式(8)可得

P=pxh0.5ε(10)

1.2.2 滑移阶段

剪切继续进行,钢筋进入塑性滑移阶段,该阶段剪切力由下式计算:

P=τb(hcos γ-z)(11)

式中,τ为单位剪切阻力,Pa。

P与相对切入深度ε的关系如图5所示,由式(10)可知,在剪切初期阶段,剪切力P与相对切入深度ε几乎成正比关系。在整个剪切过程中,单位剪切阻力τ随相对切入深度ε的增大而减小,又结合式(11)可知,钢筋进入滑移阶段后,剪切力P随着相对切入深度ε的增大而减小,直至钢筋断裂后,剪切力为零。

1.3 冷剪机剪切力计算

850吨冷剪机在剪切螺纹钢筋时,其最大剪切力为[10]

Pmax=0.6K1Aσb(12)

其中,A为钢筋截面面积,mm2;σb为钢筋强度极限,MPa。K1根据剪切机的剪切能力进行选取:对于小型剪切机(P<1.6 MN),K=1.3;对于中型剪切机(P=2.5~8.0 MN),K=1.2;对于大型剪切机(P>10 MN),K=1.1。

2 冷剪机剪切过程仿真分析

2.1 冷剪机剪刃失效形式

某厂加工车间850吨冷剪机由于工作载荷较大,出现较为严重的剪刃失效现象,如图6所示。

因该冷剪机剪切的HRB400螺纹钢筋直径为12 mm,材料强度极限为570 MPa,且该850吨冷剪机属于中型剪切机,故选取K=1.2,其最大剪切力为

Pmax=0.6×1.2×π×122×5704≈46.4 kN

2.2 建立剪切模型

冷剪机剪切钢筋过程建模主要包括上剪刃、钢筋和下剪刃三个部分,该厂加工车间的850吨冷剪机为平行刃剪切机,且剪刃与刃口所在平面有一定夹角,建立钢筋剪切模型如图7所示。其中剪刃材料为H13钢,钢筋材料为HRB400,具体参数如表1所示。该冷剪机现场实际应用的剪切参数如表2所示。

在ANSYS LS-DYNA中完成冷剪机剪切模型的单元类型选择、材料设定、约束、接触、载荷以及初始条件施加后,控制其仿真时间和输出文件的类型,设置完成后进行求解。

2.3 有限元分析结果

冷剪机上下剪刃剪切力曲线如图8所示,上剪刃最大剪切力为48.6 kN,下剪刃最大剪切力为52 kN。由上述理论计算可知,上剪刃最大剪切力的理论值为46.4 kN,仿真值与理论值误差仅4.7%,说明仿真结果可信。

3 基于正交试验的影响因素优化分析

基于前人研究结果和冷剪机实际剪切经验可知,造成冷剪机剪刃失效的因素主要有剪切间隙、剪切速度、剪刃倾角、剪刃重叠量和剪刃刀面宽度,且各影响因素数值的微小变化均对剪切力影响较大,因此,本文采用正交试验法系统研究影响剪刃失效的5种因素,通过对其进行优化分析来延长剪刃寿命。

3.1 试验因素和试验水平

在正交试验中,基于正交表制定与冷剪机剪切力相关的5个影响因素。因为各影响因素数值变化对剪切力影响较大,故以保证设备操作安全性为前提,每个影响因素就近设5个水平,具体如表3所示。

根据五因素五水平,选用L25(56)正交表,空余列F作为误差列,以上下剪刃剪切力作为试验指标,则正交试验设计和试验指标的仿真结果如表4所示。

由上述正交试验表直观分析可知,上下剪刃受剪切力均较小的较优剪切参数方案为A3B2C4D1E3和A3B3C5D2E4。当剪切参数为A3B2C4D1E3时,上剪刃受剪切力为43.1 kN,下剪刃受剪切力为47.5 kN。当剪切参数为A3B3C5D2E4时,上剪刃受剪切力为43.9 kN,下剪刃受剪切力为47.3 kN。

3.2 正交试验结果的极差分析

对上述影响因素的正交试验结果进行极差分析,极差数值越大,则该因素对试验结果影响越大[11]。冷剪机上下剪刃剪切力的极差分析结果如表5与表6所示。其中Ki(因素指标,i=1,2,3,4,5)为表4中任一列因素的水平号为j时所对应的试验结果之和;ki为因素指标平均值,ki=Ki/s,s为任一因素列上各水平号的出现次数;R为因素极差值,R=max(k1,k2,k3,k4,k5)-min(k1,k2,k3,k4,k5)。

为直观地反映各试验因素对试验指标的影响趋势,将各试验因素水平设为横坐标,试验因素指标平均值设为纵坐标,得到各个试验因素与试验指标的对应关系,如图9所示。

由表5和图9可知,冷剪机剪切钢筋过程中,上剪刃剪切力与各因素水平的极差大小顺序为:A>C>B>D>E,则对上剪刃剪切力的影响顺序由大到小为:剪切间隙、剪切速度、剪刃倾角、剪刃刀面宽度和剪刃重叠量。又因冷剪机剪切时,剪刃剪切力越小越好,因此上剪刃剪切力的最优方案为A3B2C4D1E5。

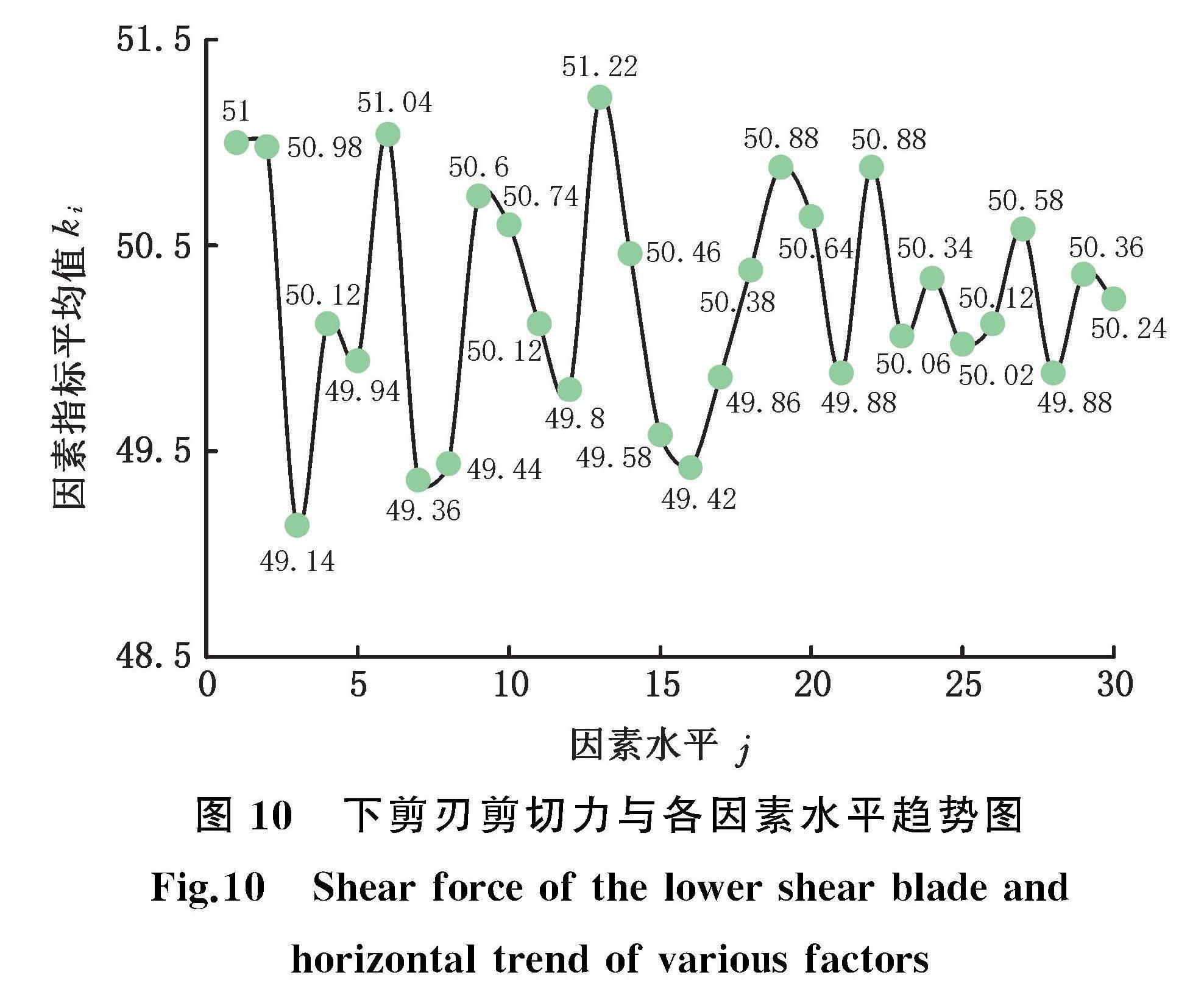

与上述方法相同,得到下剪刃各个试验因素与试验指标的对应关系如图10所示。

由表6和图10可知,下剪刃剪切力与各因素水平的极差大小顺序为:A>B>C>D>E,则对下剪刃剪切力的影响顺序由大到小为:剪切间隙、剪刃倾角、剪切速度、剪刃刀面宽度和剪刃重叠量。剪切时剪刃剪切力越小越好,因此下剪刃剪切力的最优方案为A3B2C5D1E1。

3.3 正交试验结果的方差分析

基于以上数据,对冷剪机上下剪刃剪切力进行方差分析,结果如表7和表8所示。

由表7上剪刃剪切力的方差分析可知,剪切间隙、剪刃倾角和剪切速度对上剪刃剪切力有显著性影响,优化时应重点考虑。由表8下剪刃剪切力的方差分析可知,剪切间隙和剪刃倾角对下剪刃剪切力有显著性影响,优化时应重点考虑。

4 850吨冷剪机的剪切试验

由正文试验指标结果的极差分析及方差分析得出,因素A、B、C 对上剪刃剪切力有显著性影响,因素 A、B对下剪刃剪切力有显著性影响,且剪切过程中,使上剪刃受剪切力最小的剪切参数为A3B2C4D1E5,使下剪刃受剪切力最小的剪切参数为A3B2C5D1E1。

基于正交试验直观分析,上下剪刃受剪切力均较小的较优剪切參数方案为A3B2C4D1E3和A3B3C5D2E4。综合考虑上下剪刃受剪切力情况,为获取使得上下剪刃受剪切力均最小的最优剪切参数,对初始剪切参数和上述4组剪切参数分别进行现场剪切试验。

试验所用冷剪机为某企业加工车间的850吨冷剪机。将电阻应变片贴在冷剪机剪刃上,剪切时电阻应变片的变形和剪刃上的变形一致,随后电阻应变片将变形转换为电阻变化,再基于电桥转换成电压信号,最后通过计算得出剪切钢筋时上下剪刃的最大剪切力。进行剪切试验时,冷剪机的剪切参数设定如表9所示。

加工车间剪切试验用冷剪机如图11所示。

表10所示为冷剪机剪切相同规格钢筋时,剪切力实测值和仿真值对比,其中,实测数据是相同剪切参数下5次剪切试验的平均值。

由表10可知,冷剪机剪切钢筋的剪切力实测值均大于仿真结果,这是由于冷剪机剪切时会受到剪刃振动、钢筋变形和其他现场因素等原因的影响。剪切试验中剪切力的实测值与仿真值误差均在5%以内,证明了仿真优化设计的可靠性。

当剪切参数为A3B2C4D1E3(12组)和A3B2C4D1E5时,冷剪机两组参数下上下剪刃受剪切力极其接近,这是由于因素E对上下剪刃剪切力均无显著性影响的原因。应用剪切参数A3B2C5D1E1进行现场剪切,由于因素C仅对上剪刃剪切力有显著性影响,因此与A3B2C4D1E3相比时,其下剪刃受剪切力相近,但上剪刃受剪切力较大。当应用剪切参数A3B3C5D2E4(13组)进行现场剪切时,因为因素B对上下剪刃均有显著性影响,而因素C仅对上剪刃剪切力有显著性影响,因此与A3B2C4D1E3相比时,虽下剪刃受剪切力相差不大,但上剪刃受剪切力相差显著。以上与显著性分析结果也是相互验证的。对比剪切试验结果,当剪切参数为A3B2C4D1E3时,上下剪刃受剪切力均为最小,因此该组合为冷剪机的最优剪切参数组合。此时与应用初始剪切参数相比,上剪刃最大剪切力减小了5.84 kN,改善约13%。下剪刃最大剪切力减小了4.77 kN,改善约9.7%。

上述实验验证了用正交试验分析法获取最优解的可行性及其原因,本文也基于该方法确定了核心控制影响因素及水平,提高了冷剪机剪切参数的优化效率和实际施工的可靠性。将最优剪切参数应用于生产后,经车间反馈,该优化参数的应用大幅延长了冷剪机剪刃崩刃和磨损的周期,增长了剪刃寿命,提高了剪切效率,优化效果显著,该研究对850吨冷剪机剪切参数的选取具有一定指导意义。

5 结论

(1)基于正交试验直观法确定上下剪刃受剪切力较优方案为A3B2C4D1E3和A3B3C5D2E4,再通过正交试验极差法确定上剪刃剪切力的最优方案为A3B2C4D1E5,下剪刃剪切力的最优方案为A3B2C5D1E1,而后通过方差法确定剪切间隙、剪切速度和剪刃倾角对上剪刃剪切力有着显著性影响,剪切间隙、剪切倾角对下剪刃剪切力有着显著性影响。

(2)对上述方案进行剪切试验,基于试验结果可知,对上下剪刃有显著性影响的因素对其剪刃的剪切力有显著效应,验证了方差法的可靠性。通过对比试验结果,确定最优剪切参数组合为A3B2C4D1E3,即剪切间隙为0.5 mm、剪刃倾角为6°、剪切速度为57 mm/s、剪刃重叠量为3 mm、剪刃刀面宽度为3 mm。基于优化剪切参数的上下剪刃剪切力大幅改善,显著地延长了冷剪机剪刃崩刃和磨损的周期,增长了剪刃寿命,提高了剪切效率,优化效果显著。

参考文献:

[1] 张可维.850t冷剪机结构及剪切参数的分析与优化[D].鞍山:辽寧科技大学,2021.

ZHANG Kewei.Analysis and Optimization of Structure and Shear Parameters of 850t Cold Shear[D]. Anshan: University of Science and Technology Liaoning,2021.

[2] 刘中, 朱振华, 卫青珍. 基于LS-DYNA的钢筋切断机剪切钢筋的动态仿真[J].太原科技大学学报,2011,32(1):33-36.

LIU Zhong, ZHU Zhenhua, WEI Qingzhen. Dynamic Simulation of Steel Bar Cutting Machine Based on LS-DYNA[J]. Journal of Taiyuan University of Science and Technology,2011,32(1):33-36.

[3] 徐运祥. 基于ANSYS的液压闸式剪板机机架的优化设计[D]. 青岛:山东科技大学,2018.

XU Yunxiang. Optimization Design for the Structure of an Hydraulic Braking-type Plate Shearing Machine Based on ANSYS[D]. Qingdao: Shandong University of Science and Technology,2018.

[4] 石加联,祁瑁富,许家也,等. 850吨冷剪机剪切参数的优化分析[J].辽宁科技大学学报,2019,42(2):126-130.

SHI Jialian, QI Maofu, XU Jiaye,et al. Optimization Analysis on Shearing Parameters of an 850-ton Cold Shear Machine[J]. Journal of Liaoning University of Science and Technology, 2019,42(2):126-130.

[5] 戴志凯, 许平, 张宝勇, 等. 基于LS-DYNA的分条圆盘剪剪切力的计算研究[J]. 新技术新工艺,2013(3):69-71.

DAI Zhikai, XU Ping, ZHANG Baoyong, et al. Research on Shearing Force Calculation of Rotary Gang Slitting Based on LS-DYNA[J]. New Technology & New Process,2013(3):69-71.

[6] 陈小龙. 钢筋剪切机送料装置与剪切技术的研究[D].赣州:江西理工大学,2013.

CHEN Xiaolong. Research on Feeding Device and Shearing Technology of Steel Bar Shearing Machine[D]. Ganzhou: Jiangxi University of Science and Technology,2013.

[7] 楚洪超,徐鹏建,王文光. 热轧板带横切机组圆盘剪延长寿命的措施[J]. 重型机械,2016(6):80-85.

CHU Hongchao, XU Pengjian, WANG Wenguang. Measures to Prolong Life of Disc Shear in Hot-Rolled Strip Cross-cut Line[J]. Heavy Machinery, 2016(6):80-85.

[8] 徐贺伟, 卢秀春, 杨荣刚,等.基于ANSYS/LS-DYNA的钢筋剪切过程的数值模拟[J].重型机械,2016(6):21-24.

XU Hewei, LU Xiuchun, YANG Ronggang, et al. Numerical Simulation of Steel Bar Shearing Process Based on ANSYS / LS-DYNA[J].Heavy Machinery, 2016(6):21-24.

[9] 李媛媛.冷軋生产线高强钢切边剪崩刃原因分析及控制措施[J].冶金管理,2021(1):44-45.

LI Yuanyuan. The Reason Analysis and Control Measures of Edge-breaking of High Strength Steel Trimmer in Cold Rolling Line[J].Metallurgical Management,2021(1):44-45.

[10] 邹家祥.高等学校教学用书,轧钢机械, (第3版)[M].北京:冶金工业出版社, 2000.

ZOU Jiaxiang.Teaching Book for Colleges and Universities, Rolling Machinery, (3rd edition)[M]. Beijing: Metallurgical Industry Press, 2000.

[11] 张学良,万秀颖,王玉. 正交试验在摩擦焊工艺参数优化中的应用[J]. 制造技术与机床,2006(2):102-103.

ZHANG Xueliang, WAN Xiuying, WANG Yu. Application of Orthogonal Test in Optimization of Friction Welding Process Parameters[J]. Journal of Manufacturing Technology and Machine Tools, 2006(2):102-103.

(编辑 袁兴玲)

作者简介:

祁瑁富,男,1993年生,硕士研究生。研究方向为机械设备数值模拟与仿真分析。E-mail:448517153@qq.com。

孙远韬(通信作者),男,1979年生,副教授、博士研究生导师。研究方向为结构故障诊断与可靠性。E-mail:sun1979@sina.com。