超声应力检测技术在受泥石流影响压力管道检测中的应用

李龙 林凯明 雷勇利

摘 要:压力管道是石油和天然气主要的运输方式,我国幅员辽阔,泥石流活动区域在我国分布广泛,压力管道受泥石流等自然灾害影响概率大,为保障受泥石流影响压力管道安全运行,在不破坏管道本体前提下,将超声应力检测技术应用到压力管道环焊缝应力检测中。本文以贵州某受泥石流影响压力管道为研究对象,分析了受泥石流等自然灾害影响压力管道缺陷特征,利用超声应力检测对受影响管道进行了当前应力检测,分析了管道当前应力状态,提出了整改方案,取得较好效果。

关键词:超声应力检测;管道挠曲

随着我国经济社会发展,压力管道总里程逐年增长,被广泛应用于化工、石油、制药、能源、航空、环保、钢铁、公用工程等领域。

压力管道因其输送的介质具有高温、高压、易燃、易爆、有毒等特点,一旦发生泄露,将带来严重后果,其安全性、稳定性一直是社会关注的焦点。

压力管道的铺设地区在我国分布广泛,穿越地形复杂,且沿途自然条件变化多端,受诸如山洪、滑坡、崩塌、泥石流、地震等自然灾害影响概率大[1]。泥石流是一种强突发性灾害,泥石流发生时流体沿着沟床侵泄而下所带来的强大冲击力可以对压力管道造成巨大的撞击,可能导致管道发生位移、变形,对管道应力分布状态产生影响,可能在管道局部加大应力集中,严重影响管道服役寿命。

一、超声应力检测技术

应力(载荷应力)检测的相关研究,源于20世纪30年代,目前已经发展出数十种检测方法。常见的应力检测方法可分为机械检测法和物理检测法。机械检测法需要在检测的过程中对工件进行破坏,常见的有剖分法、环芯法等;物理检测法常见的有X射线衍射法、超声波检测法、磁测法和扫描电子声显微镜法等,在检测过程中不需要对检测工件进行破坏,属于无损检测方法的范畴。其中超声波检测法具有高分辨率、高渗透力和对人体无害等特点,是目前应用最广泛的应力无损方法之一。

1、声弹性理论

超声应力检测的理论基础为声弹性理论。弹性波在被检工件(固体材料)中的传播速度不仅取决于材料的二阶弹性常数和材料密度,还与材料高阶弹性常数和应力有关[2]。当被检工件中应力方向与超声波纵波方向一致时,拉伸应力使超声纵波在被检工件中的传播速度变慢,压缩应力使超声波传播速度变快。因此,在外界激励条件保持不变的情况下,若测得与被检工件材料相同的零应力试块(应力值?0)对应的超声传播时间(t0)和被检工件(应力值?)对应的超声传播时间(t),根据时间差求出被检工件中的应力绝对值[3]。即

?-?0=K(t-t0)

式中应力系数,与被检件的材料和探头间距有关,可通过拉伸试验标定获得[3]。超声临界折射纵波收发原理及残余应力检测区域如图1所示。

2、超声应力检测系统构成

超声应力无损检测系统包括:超声信号激励和接收采集模块(含超声激励模块、回波接收模块、数据采集模块、数字控制模块及通信数据模块等)、应力检测探头(含超声收/发换能器和定制声楔块)、环境温度采集模块(含热电阻、热电阻信号调理器、温度采集卡等)、外围设备(含自动检测行走机构、应力检测探头夹持装置、超声型号传输线、耦合剂)、软件系统、设备标定和校准系统(含应力系数、基准零应力试块等)、便携工控机[4]。系统组成框图如图2所示。

二、受泥石流影响压力管道超声应力检测案例

某单位新建压力管道,受泥石流自然灾害影响,受影响管线长约180米,其水工保护设施损毁造成露管。管道参数如表1所示。

1、受泥石流影响压力管道主要缺陷

现场宏观检查发现,裸露管道主要存在外防腐层破损、管道挠曲及局部异常变形等缺陷,具体如下:

(1)管道挠曲

该管段因受泥石流或洪水冲刷影响,地面管道水工保护设施(截水墙)、管道地面标识、阴保测试桩被完全冲毁,管段上部及底部填埋覆土被冲走,整段管道除了有三块石头卡在管道底部,管体大部分处于悬空状态,管道整体存在较大挠曲变形(图3),在管道出土端及入土端存在较大应力。测量管道现有应力数值,掌握管道应力水平并对应力较高位置进行治理成为此次管道安全评估的关键。

(2)局部变形

受泥石流中石块撞击,管道存在局部凹陷变形情况,宏观检查在管道表面发现一处 120×90×2mm 的凹陷(图4)。经现场评估凹陷深度未超过管道外径的 6%,根据《基于风险的埋地钢制管道外损伤检验与评价》GB/T30582-2014 第 7.3.4.2 条基于凹陷深度准则,以及《承压设备合于使用评价》GB/T35013-2018 分别进行了使用评价,符合要求,缺陷可不用修复。

(3)管道防腐层破损

现场发现管道外防腐层破损较严重,主要集中在管道下表面(图5)。管体金属外表面有碰伤及刮伤痕迹,防腐底漆被破坏。管体碰伤、刮伤部位主要集中在管段的前半部分、弯管及拐角等位置。需要对破损位置进行修复。

2、超声应力检测

本次检测现场共选取了出土端、2处挠曲变形较大位置管道对接焊缝进行了超声应力检测,检测部位距离对接焊缝两侧 0.5 米处。测点分布如图6所示,现场检测过程按照GB/T 32073-2015《无损检测残余应力超声临界折射纵波检测方法》,使用L450M 基准零应力试块进行了应力校准,仪器设备主要参数如表2所示[5]。

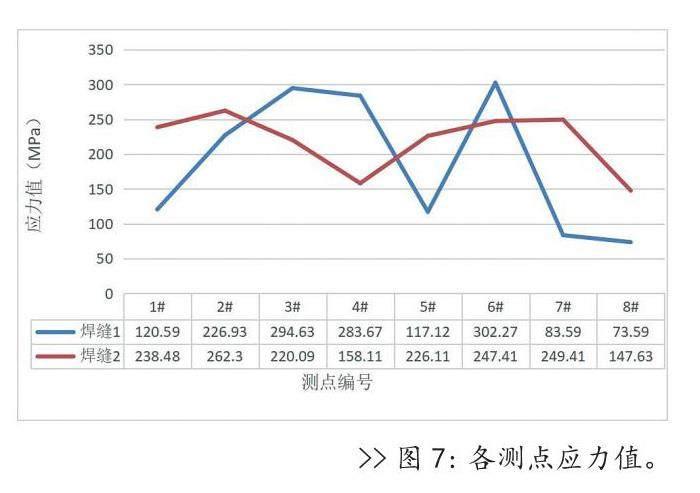

(1)工况1:管道原始状态,无人为附加支撑

本次检测管道当前应力均为轴向应力,最大拉应力值出现在焊缝1(6#)点位置,为302.27MPa,各测点测量值曲线图如图7所示。

(2)工况2:采用一组管套及千斤顶对管道进行垂直支撑(图8)

经现场检测近支撑点位置管道应力水平较工况1有所下降,最大下降值为 10.94MPa,远支撑点测试位置管道应力水平较工况1无明显变化。各测点测量值曲线图如图9所示。

(3)采用工程机械对管道斜向上牵拉(图10)

此工况下,两处管道应力较大位置应力较工况1有明显下降,最大下降值为 59.08MPa。各测点测量值曲线图如图11所示。

(4)结果分析

综上,采用沿管线顶升方式能够有效降低管道测量点应力水平,在后期恢复回填工程中,应采用增加管道法向及轴向位移支撑或固定支架方式对受泥石流影响管线进行修复。

四、结论

受泥石流影响,压力管道主要存在管道局部变形以及防腐层破损等缺陷,利用超声应力检测对受影响管道进行当前应力检测,能够快速定位管线应力较大位置,对管线后期恢复治理提供数据支撑。检测结果表明:超声应力检测技术具有较好的准确性、实用性,能够很好的解决在役压力管道当前应力检测问题,确保服役管道安全稳定运行。

参考文献

[1]金鹏威。泥石流冲击作用下管道动力响应分析[D].西南石油大学,2018.

[2]徐春广,王俊峰,宋剑峰,田海兵,蔺廉普,饶心。油气管道焊接残余应力超声无损检测与原位调控技术[J].石油科学通报,2016,1(03):442-449.

[3]GB/T 32073-2015, 無损检测 残余应力超声临界折射纵波检测方法[S]

[4]潘勤学,栗勇,徐春广,肖定国,杨向臣,伍懿。超声法焊缝残余应力检测技术研究[J].电子机械工程,2012,28(01):8-12+46.DOI:10.19659/j.issn.1008-5300.2012.01.002.

[5]徐春广,宋文涛,潘勤学,李骁,靳鑫,刘海洋。残余应力的超声检测方法[J].无损检测,2014,36(07):25-31.

作者单位:

李龙:贵州天然气管网有限责任公司

林凯明、 雷勇利:广东省特种设备检测研究院中山检测院