碳纤维开孔层合板拉伸载荷下的失效分析

雷遇文 盛冬发

摘 要:【目的】研究开孔碳纤维复合材料层合板在拉伸载荷下的失效行为,并确定铺层顺序、铺层角度对极限载荷的影响。【方法】通过Abaqus有限元软件和Hashin失效准则,建立壳单元在拉伸载荷下的失效模型,利用该失效模型进行数值模拟分析。【结果】0°层失效首先发生在孔边,随着孔边失效区域的不断扩大,呈现由X形向沙漏形转变的趋势;在达到极限载荷前,承载力与位移成正比,之后承载力迅速下降,层合板将迅速失效;铺层顺序对层合板的强度影响不大,铺层角度对层合板的极限载荷影响较大。在一定范围内增加±45°铺层的数量,不仅可以延缓层合板的失效,而且可以提高极限载荷值。【结论】研究结果对开孔碳纤维复合材料层合板的实际应用具有指导作用。

关键词:碳纤维复合材料;层合板;铺层顺序;铺层角度;Hashin失效准则

中图分类号:TQ343+.3 文献标志码:A 文章编号:1003-5168(2024)05-0063-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.05.013

Failure Analysis of Carbon Fiber Open-Hole Laminates Under Tensile Load

LEI Yuwen SHENG Dongfa

(Institute of Machinery and Transport, Southwest Forestry University, Kunming 650224, China)

Abstract: [Purposes] The failure behavior of open-hole carbon fiber composite laminates under tensile load was studied, and the influence of ply sequence and ply angle on the ultimate load was discussed. [Methods] The failure model of shell element under tensile load was established by Abaqus finite element software and Hashin failure criterion. The failure model was used for numerical simulation analysis and discussion. [Findings] The failure of 0° layer first occurs at the edge of the hole. With the continuous expansion of the failure area at the edge of the hole, it shows a transition from X shape to hourglass shape. Before reaching the ultimate load, the bearing capacity is proportional to the displacement, and as the bearing capacity decreases rapidly, the laminate will fail rapidly. The stacking sequence has little effect on the strength of the laminates, and the stacking angle has a great influence on the ultimate load of the laminates. Increasing the number of positive and negative 45° layers within a certain range can not only delay the failure of the laminate, but also increase its ultimate load value. [Conclusions] The research results have a guiding role in the practical application of perforated carbon fiber composite laminates.

Keywords: carbon fiber composite materials; laminated plates; layer order; layer angle; Hashin failure criterion

0 引言

碳纤维复合材料具有比强度高、比刚度高、可设计性强等优点,被广泛应用在航空航天、机械等工业领域。然而,在进行结构之间相互连接时,往往需要开孔。开孔必然导致其周围发生损伤及应力集中现象,从而引起结构承载力下降,所以有必要对碳纤维复合材料开孔层合板失效发展过程进行研究。

对于碳纤维复合材料开孔层合板失效的分析,目前应用最广泛的是Hashin失效准则[1]。Coats等[2]建立了二维渐进损伤有限元分析模型,并用该模型对开孔层合板的面内基体及纤维裂纹行为进行了预测,预测结果与试验结果有较好的一致性。刘斌等[3]采用Abaqus软件对复合材料层合板螺栓连接件的强度进行数值计算,以预测层合板的破坏载荷,研究表明损伤的发生及扩展只与铺层角度有关。李汝鹏等[4]通过编写UMAT子程序来研究碳纤维复合材料在拉伸载荷下的失效行为,证明了数值分析的预测结果与试验结果比较吻合。李伟占[5]用渐进失效分析方法计算含开孔的纤维增强复合材料层合板的失效载荷,并模拟其失效过程,计算整个复合材料层合板损伤的初始、扩展和最终失效的载荷值。杨钧超等[6]基于断裂面失效理论,建立含孔复合材料层合板渐进损伤数值分析模型,模拟其不同孔径、铺层的拉伸失效过程并进行验证,证明了预测失效模式與试验结果的一致性。

本研究基于Abaqus有限元软件,分析在拉伸载荷作用下碳纤维增强复合材料层合板的渐进失效行为。以常规壳单元模型为研究对象,研究壳单元模型[0°]层失效的扩展规律及极限载荷情况,并分析了不同铺层顺序、不同铺层角度对碳纤维复合材料层合板的极限载荷的影响。研究结果可为碳纤维复合材料层合板的实际应用提供参考价值。

1 失效准则

碳纤维复合材料层合板的失效是一个渐进的过程,可用不同的失效准则来预测复合材料层合板的失效机理。目前,基于应力的Hashin失效准则能很好地预测含孔复合材料层合板的失效过程。其失效准则如下。

2 模型建立与参数设置

采用国产碳纤维复合材料CCF300/5228A作为研究对象,层合板的几何尺寸:长度[L=300 mm],宽度[W=36 mm],厚度[T=2.4 mm],中央圆孔的直径为[D=6 mm],设置铺层的顺序为[[45/0/-45/90/0/0/45/0/-45/-45]s],铺层数共20层。CCF300/5228A材料的弹性属性和强度参数参考石坡坡[7]的研究成果,断裂韧性参数参考Jia等[8]的研究成果。有限元模型采用四结点减缩积分单元S4R。为了防止产生的不收敛问题,引入损伤黏性系数,将其设置为[ηft=0.001],[ηfc=0.001],[ηmt=0.005],[ηmc=0.005]。模型共划分5 842个单元,以此来消除网格对模拟结果的影响。

3 复合材料开孔层合板的拉伸失效分析

3.1 损伤演化分析

采用二维Hashin失效准则和软件自带的刚度退化分析,模拟复合材料开孔层合板在拉伸位移载荷作用下的损伤演化情况。通过分析发现,复合材料开孔层合板的失效模式主要表现为纤维拉伸损伤失效和基体拉伸损伤失效。

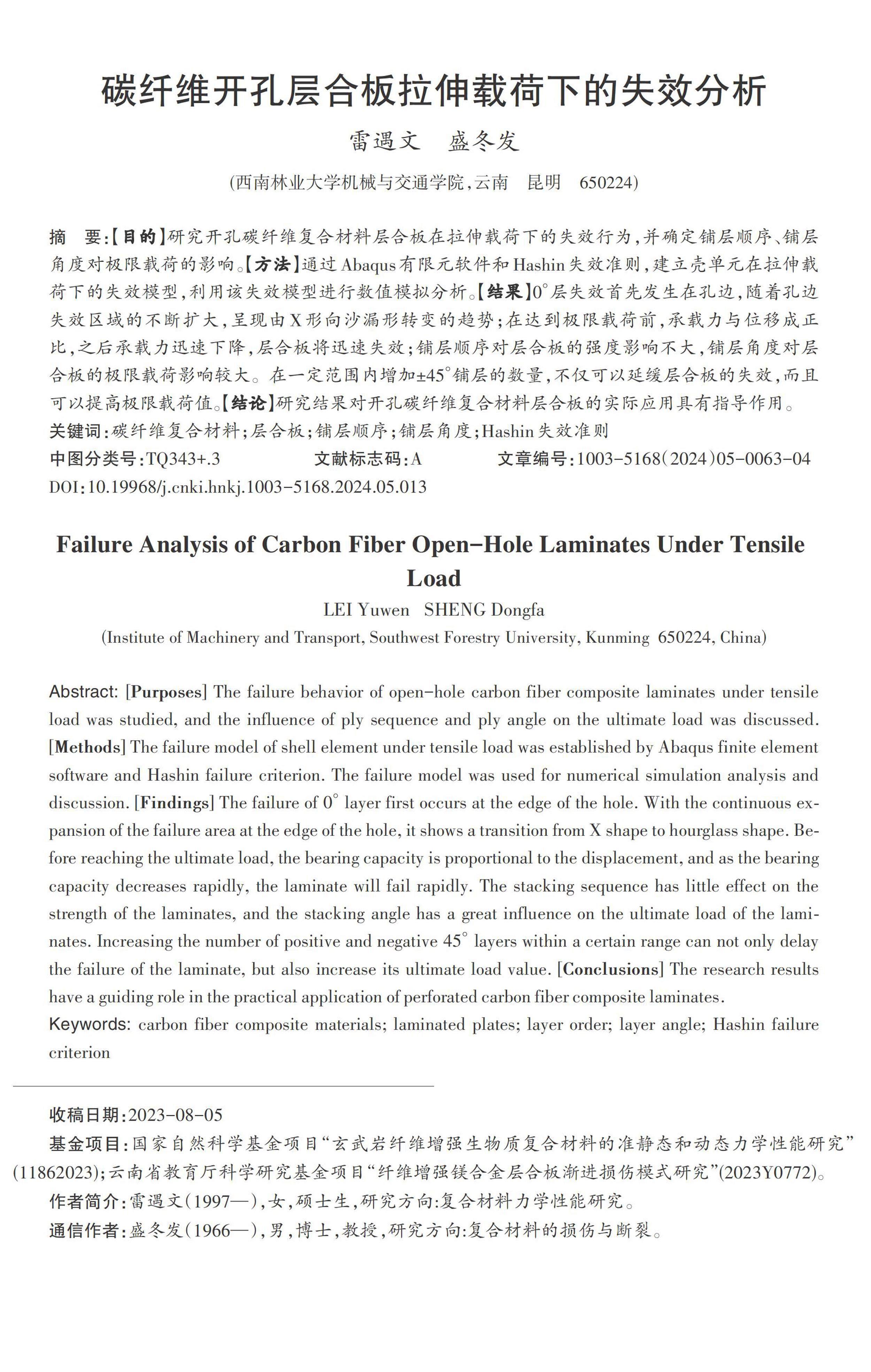

纤维拉伸损伤失效主要发生在[0°]层,因此研究[0°]层的纤维失效状态是非常必要的。[0°]层在拉伸位移载荷下的失效过程如图1所示。由图1可知,由于应力集中的影响,[0°]层失效首先发生在孔边,随着载荷的不断增加,孔边失效区域不断增大,当载荷增加到一定程度后,失效区域扩展到两侧,呈现由X形向沙漏形转变的趋势,最终导致[0°]层发生纤维拉伸失效,使层合板的承载能力迅速下降。其最大极限载荷约为[44.0 kN],与试验结果[7]相比,两者误差在合理范围内,且模拟值比试验值略大。其主要原因是有限元仿真过程较为理想化,未考虑实际层合板在纤维铺放过程中产生的弯曲、机加工过程中的微小裂纹及夹具装夹的方式等情况。

3.2 铺层顺序对极限载荷的影响

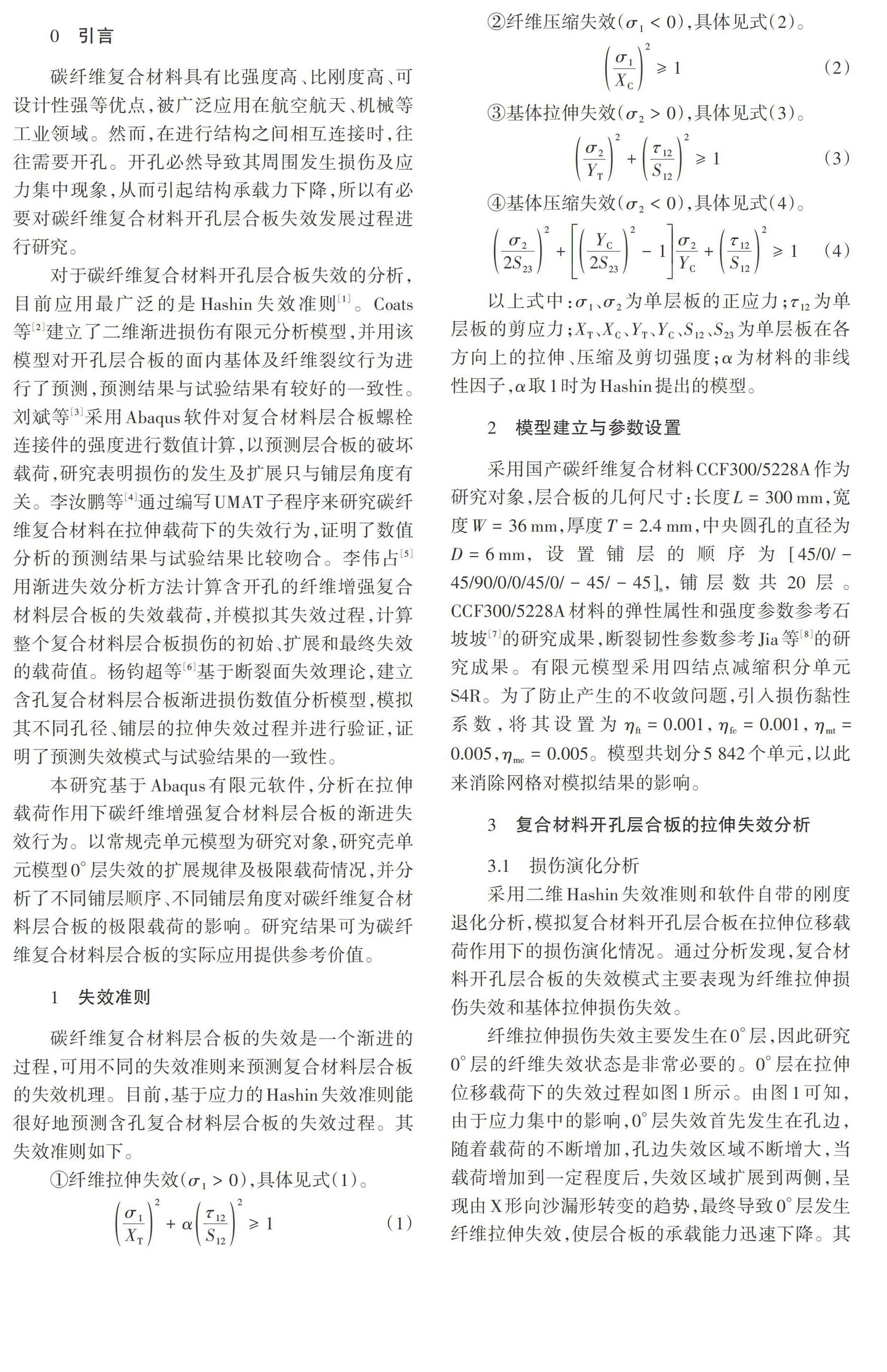

本研究通过Abaqus有限元软件,建立5种不同铺层顺序的壳单元模型,研究不同铺层顺序对极限载荷的影响。碳纤维复合材料层合板的不同铺层顺序见表1。

本研究绘制了复合材料层合板不同铺层顺序的载荷—位移曲线,5条曲线变化规律如图2所示。由图2可知,5条曲线变化趋势相似,都是在达到最高点之前成一条直线,达到最高点后迅速下降,且5条曲线基本重合,最大极限载荷基本相同。因此,铺层顺序对复合材料层合板在拉伸作用下的强度影响不大。研究表明,复合材料层合板在达到最大极限载荷前,材料虽然有损伤但仍在弹性范围内,结构仍可承受载荷。随着位移的不断增大,其承载能力也不断增大。当达到最大极限载荷时,复合材料层合板承载能力将迅速下降。

3.3 铺层角度对极限载荷的影响

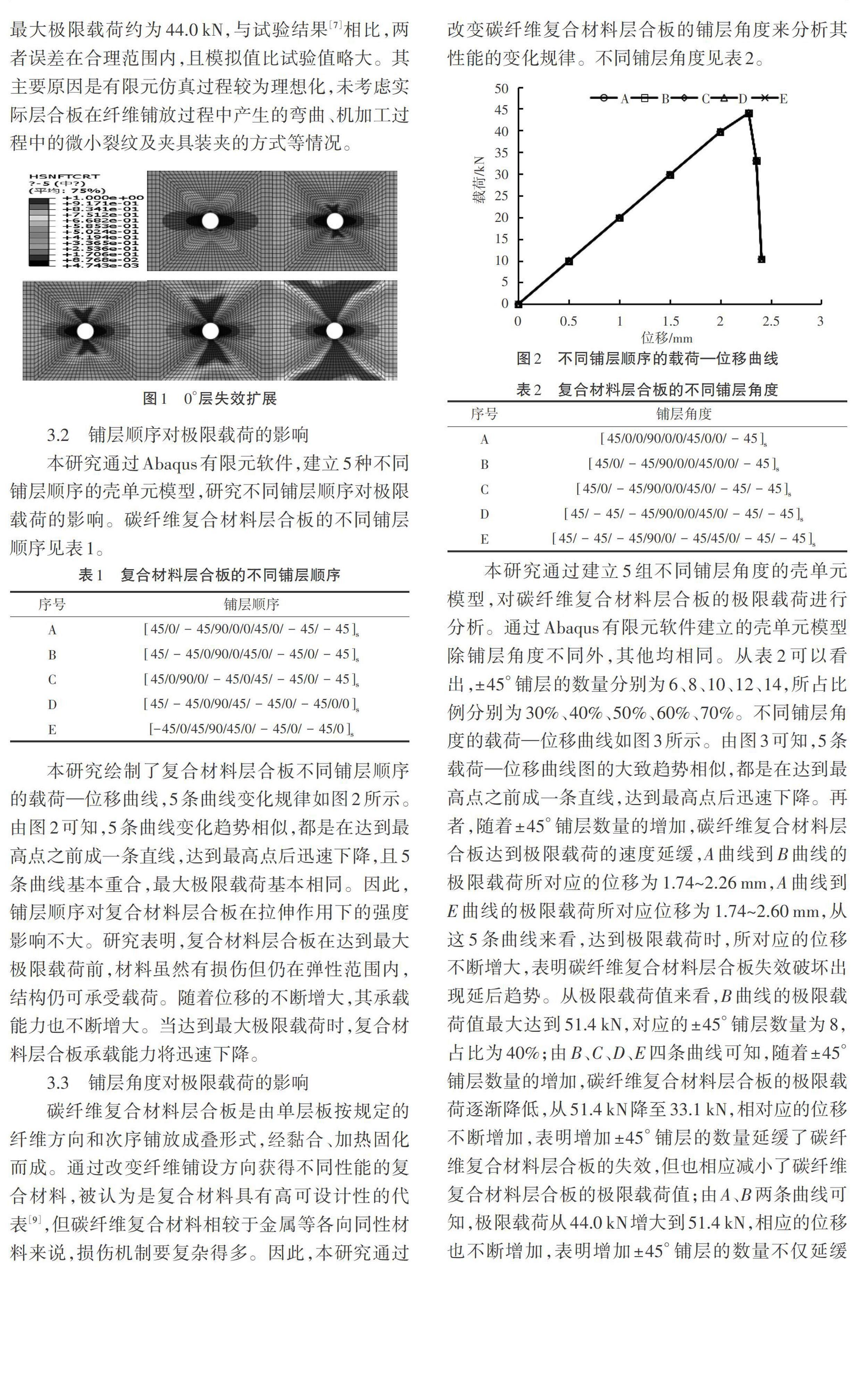

碳纤维复合材料层合板是由单层板按规定的纤维方向和次序铺放成叠形式,经黏合、加热固化而成。通过改变纤维铺设方向获得不同性能的复合材料,被认为是复合材料具有高可设计性的代表[9],但碳纤维复合材料相较于金属等各向同性材料来说,损伤机制要复杂得多。因此,本研究通过改变碳纤维复合材料层合板的铺层角度来分析其性能的变化规律。不同铺层角度见表2。

本研究通过建立5组不同铺层角度的壳单元模型,对碳纤维复合材料层合板的极限载荷进行分析。通过Abaqus有限元软件建立的壳单元模型除铺层角度不同外,其他均相同。从表2可以看出,[±45°]铺层的数量分别为6、8、10、12、14,所占比例分别为30%、40%、50%、60%、70%。不同铺层角度的载荷—位移曲线如图3所示。由图3可知,5条载荷—位移曲线图的大致趋势相似,都是在达到最高点之前成一条直线,达到最高点后迅速下降。再者,随着[±45°]铺层数量的增加,碳纤维复合材料层合板达到极限载荷的速度延缓,A曲线到B曲线的极限载荷所对应的位移为[1.74]~[2.26 mm],A曲线到E曲线的极限载荷所对应位移为[1.74]~[2.60 mm],从这5条曲线来看,达到极限载荷时,所对应的位移不断增大,表明碳纤维复合材料层合板失效破坏出现延后趋势。从极限载荷值来看,B曲线的极限载荷值最大达到[51.4 kN],对应的[±45°]铺层数量为8,占比为40%;由B、C、D、E四条曲线可知,随着[±45°]铺层数量的增加,碳纤维复合材料层合板的极限载荷逐渐降低,从[51.4 kN]降至[33.1 kN],相对应的位移不断增加,表明增加[±45°]铺层的数量延缓了碳纤维复合材料层合板的失效,但也相应减小了碳纤维复合材料层合板的极限载荷值;由A、B两条曲线可知,极限载荷从[44.0 kN]增大到[51.4 kN],相应的位移也不断增加,表明增加[±45°]铺层的数量不仅延缓了碳纤维复合材料层合板的失效,而且增加了极限载荷的数值。综上所述,在一定范围内增加[±45°]铺层的数量,会延缓碳纤维复合材料层合板的失效。

4 结论

本研究基于Hashin失效准则,建立了碳纤维复合材料开孔层合板壳单元模型,分析了壳单元模型的[0°]铺层失效发展过程和极限载荷的情况,并就不同铺层顺序、不同铺层角度对碳纤维复合材料层合板极限载荷的影响规律展开討论,得出以下结论。

①由于应力集中的影响,[0°]层失效首先发生在孔边,随着载荷的不断增加,孔边失效区域不断扩大,当载荷增加到一定程度后,失效区域扩展到两侧,呈现由X形到沙漏形转变的趋势。

②铺层顺序对碳纤维复合材料层合板在拉伸载荷作用下的强度影响不大。层合板具有不同铺层顺序时的变化趋势相似,且5条曲线基本重合,最大极限载荷也基本相同。

③铺层角度对碳纤维复合材料层合板的极限载荷有较大的影响。在一定范围内增加[±45°]铺层的数量,可以延缓碳纤维复合材料层合板的失效。在[±45°]铺层数量为8,占比为40%时,有最大极限载荷值[51.4 kN],这不仅延缓了碳纤维复合材料层合板的失效,而且提升了极限载荷值。

参考文献:

[1]HASHIN Z. Failure criteria for unidirectional fiber composites[J]. Journal of Applied Mechanics, 1980, 47(2): 329-334.

[2]COATS T W, HARRIS C E. A Progressive damage methodology for residual strength predictions of notched composite panels[J]. Journal of Composite Materials, 1999, 33(23): 2193-2224.

[3]刘斌,赵亮,徐红炉. 基于Hashin失效准则的复合材料螺栓连接损伤破坏研究[J]. 科学技术与工程,2012,12(8):1740-1744.

[4]李汝鹏,陈磊,刘学术,等. 基于渐进损伤理论的复合材料开孔拉伸失效分析[J]. 航空材料学报,2018,38(5):138-146.

[5]李伟占. 复合材料层合板损伤失效模拟分析[D]. 哈尔滨:哈尔滨工程大学,2012.

[6]杨钧超,邹鹏,邓凡臣, 等. 铺层和尺寸对含孔复材层板拉伸性能的影响[J]. 复合材料科学与工程,2021,28(11):5-11.

[7]石坡坡. 碳纤维复合材料层合板胶螺混合连接接头损伤失效模拟分析[D]. 哈尔滨: 哈尔滨工程大学,2020.

[8]JIA L, YU L, ZHANG K, et al. Combined modelling and experimental studies of failure in thick laminates under out-of-plane shear[J].Composites Part B: Engineering, 2016, 105: 8-22.

[9]張衡,严飙,龚友坤,等. 碳纤维机织物增强热塑性树脂复合材料热冲压叠层模型[J]. 复合材料学报,2017, 34(12):2741-2746.