考虑不确定生产因素的表面组装生产线负载平衡优化模型

张怀权,黄春跃†,梁 颖,廖帅冬

(1.桂林电子科技大学机电工程学院,广西桂林 541000;2.成都航空职业技术学院信息工程学院,四川成都 610021;3.模式识别与智能信息处理四川省高校重点实验室,四川成都 610106)

1 引言

电子产品在用户多样化、个性化需求的推动下呈多元化发展.采用表面组装技术(surface mounted technology,SMT)进行生产的电子产品生产企业(以下简称SMT生产企业)未来的生产模式将以多品种、小批量、柔性化的生产方式为主[1].此外,互联网技术的发展在为制造业赋能的同时也加剧了包括SMT生产企业在内的制造企业间的竞争,对企业自动化、信息化、及时响应水平提出了更高要求.SMT生产企业需要根据生产线和订单的实际情况科学合理地制订生产计划,实现产线生产力的合理分配,通过提升效率、缩短制造时间,从而以更低生产成本换取更高利润来提高企业核心竞争力.

SMT生产企业在制订生产计划时需要考虑的因素繁多,生产计划的组合方式复杂,使得传统人工制定生产方案的方式难以满足当下复杂多变的生产任务的需求,迫切需要一种高级排产算法对生产线负载进行优化.SMT生产线负载平衡即根据生产线和订单的实际情况将SMT产线生产力按照一定的次序和任务量合理分配给每个订单,一般可通过生产线负载平衡模型进行表征.当前国内外学者针对制造型企业的生产线负载平衡优化研究如下.Feng等和Li等[2-3]利用模拟退火算法、离散粒子群算法实现了对装配生产线负载模型的优化.陈小睿等[4]通过建立产线负载模型优化了薄板坯连铸连轧生产线和冲压生产线的负载模型.郑小操和龚文引[5]利用人工蜂群算法、群集技术对车间问题进行优化,提高了车间作业与订单间适应度.关于表面组装生产线的负载平衡优化研究,Srivastav[6]等通过将贴装问题分解为喂料器分配和贴装顺序优化两个子问题,对单头贴片机组装时间优化问题进行了研究;Lee等和Kim等[7-8]使用启发式算法和领域搜索算法对多头贴片机组装时间优化问题进行了研究.关于多机生产的负载平衡优化研究如下:关晓丹等[9]通过SMT产线的设备配置研究,促进了产线的整体平衡性,实现了瓶颈现象的有效解决;刘海明[10]提出了一种基于伞布搜索算法的表面组装负荷平衡优化算法,提高了算法的全局搜索能力;Gao 和Jin[11]以贴片时间与更换吸嘴时间之和为优化目标,利用遗传算法对喂料器分配方案进行优化,实现了贴片机的负荷均衡优化.总结当前学者对表面组装生产线负载平衡优化问题的研究,当前文献多以单机和多机生产的单条产线负载平衡优化研究较多,关于多条不同生产线的优化研究较少,而优化手段则主要以引入启发式算法或改进的启发式算法进行启发式寻优为主,极少有关于引入不确定因素的生产线负载平衡优化模型的研究.在SMT生产企业的实际生产过程中,不可避免会受到原材料不足、设备参数波动或故障、人为操作不当等不确定因素的影响,而且这些不确定因素对生产过程的影响具有不可预见性.SMT生产企业在实际生产过程中因不确定因素影响造成订单完成时间滞后的情况是不可避免的.因此,本文设计了一种基于随机模拟、模糊理论、神经网络与启发式算法相融合的考虑不定生产因素的表面组装生产线负载平衡优化模型,使得SMT生产企业可以更好的适应各种复杂多变的任务需求.

2 问题描述与建模分析

2.1 问题描述与符号说明

本文研究的问题是在引入SMT生产过程的不确定因素条件下,以模组贴片机利用率、订单按时完成度和生产耗能建立多目标优化模型对SMT生产企业的生产任务分配方案及加工顺序进行优化.结合SMT生产企业面向订单生产(make-to-order,MTO)的特点及SMT生产线实际情况,将本文研究的问题描述如下.SMT生产企业拥有m条制造精度、加工效率存在差异的SMT生产线,各生产线在实际生产过程中均存在不确定因素;不考虑紧急插单情况,企业每周制定一次生产方案,并假定各类生产物料准备充足,即在生产过程中不会出现因生产物料缺乏导致停产的情况;生产线采用模组贴片机,一个模组贴片机由k台单台贴片机构成,两台单台贴片机构成一个贴装工位,各条产线的模组贴片机构成存在差异,同一产品可能出现不能在部分产线生产或在不同产线生产效率不同的情况.通过到SMT生产企业实地调研得出,在印刷、贴片、回流焊三大工艺中,贴片工序是SMT生产线的瓶颈工序,模组贴片机的贴装速率将决定SMT生产线的生产节拍与生产能力.因此,本文采用模组贴片机的贴装速率作为整个生产线的加工速率.在制定生产方案之前,人为筛选出需要在该周完成的n个订单,并按订单完成周期的先后顺序进行排序,得到n个生产任务后,按照生产任务的元器件构成情况、完成周期和模组贴片机的组成情况将n个生产任务分配给m条生产线进行加工制造.为了更好地对问题进行表述并建立数学模型,给出相关符号描述如表1所示,表中信息给出了SMT生产线负载平衡数学建模过程用到的14个符号集合和集合对应的含义.利用表1中所述符号进行生产线负载平衡优化模型的数学建模过程如下.

表1 负载平衡数学建模符号描述汇总表Table 1 Load balancing mathematical modeling symbol description

2.2 生产线负载平衡优化模型数学建模

产线i在接下来一周的总生产时间为

产线i一周的能耗成本为

产线i完成分配给该产线的订单k的时间点为

订单k的完成时间点为

集合OutTime={ot1,ot2,···,oti,···,otn}为n个订单完成超期时间集,其中

构建SMT生产线负载平衡目标模型如式(6)所示:

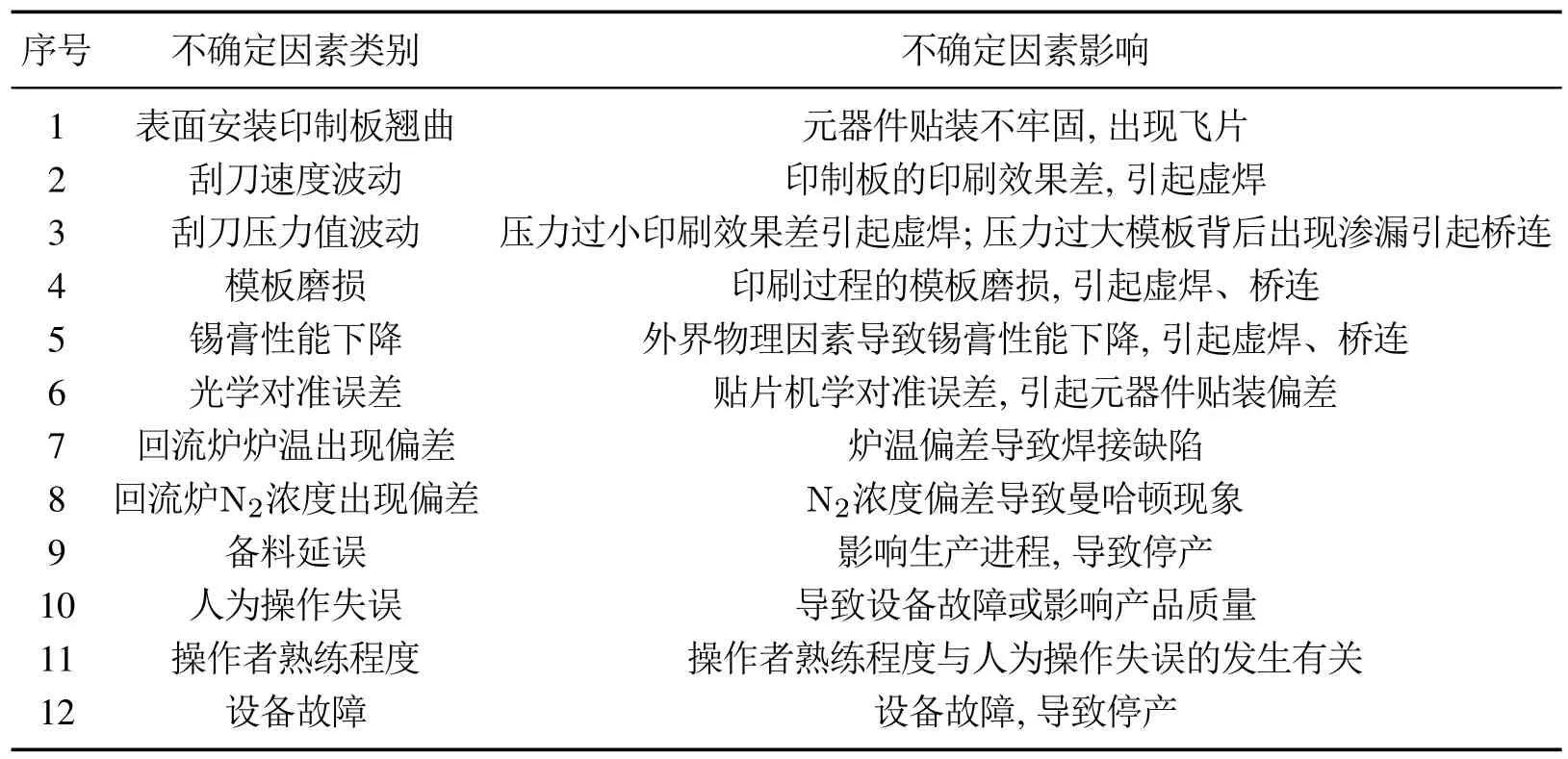

2.3 生产线负载优化模型不确定因素补偿

针对不确定生产因素造成SMT生产企业任务完成滞后的问题,本文根据生产线实际情况,归纳总结引入不确定因素如表2所示.利用特征提取神经网络根据表2中不确定因素的历史数据建立各不定因素的特征分布.通过不确定因素随机模拟器和自适应模糊神经网络,预估出不确定因素对生产造成的滞后时间,对生产线负载优化模型进行不确定因素补偿,具体补偿方法如下.

表2 不确定因素汇总表Table 2 Uncertain factors summary table

集合Delaytime={dt1,dt2,···,dti,···,dtn}为生产过程中的不确定因素对完成各订单造成的滞后时间按订单完成先后排列所得.不确定因素对订单完成造成的累积滞后时间为SunDtime={sdt1,sdt2,···,sdti,···,sdtn},若生产任务tki完成生产的次序是第k,则有.引入不确定因素后的订单超期赔损成本如式(7)所示:

3 SMT产线负载平衡优化算法设计

3.1 集成优化算法设计思路

本文设计的SMT生产线负载平衡集成优化算法模型如图1所示.集成优化算法采用遗传算法对式(8)中考虑不确定生产因素的SMT生产线负载平衡目标模型进行启发式寻优.该集成优化算法由初始化参数设置算法(initialize parameter setting algorithm,IPSA)、适应度计算算法(fitness calculation algorithm,FCA)和适应度寻优算法(fitness optimization algorithm,FOA)3部分构成.其中: IPSA用于设定模型的初始化参数值,FCA用于计算染色体种群中每个染色体的适应度值,FOA用于对由染色体适应度值构成的种群适应度集合进行启发式寻优,从而得到最优染色体和最佳适应度.FCA由染色体随机生产器(chromosome random generator,CRG)、染色体编码解析器(chromosome code parser,CCP)、生产线运行模拟器(production line running simulator,PLRS)、元器件贴装工位分配优化器(component placement station allocation optimizer,CPSAO)、不确定因素模拟器(uncertainty factor simulator,UFS)和生产任务筛选器构成.

图1 SMT生产线负载平衡优化集成算法模型Fig.1 SMT production line load balancing optimization integrated algorithm model

以下本文将对图1所示的SMT生产线负载优化集成算法作详细描述.

3.2 模型初始化参数设定

图1所示算法模型中的初始化参数设置算法(IPSA)用于设置模型的初始化参数值.在算法执行前,通过人为设定生产任务数量taskNum、生产线条数proLineNum、染色体种群数量Nc、适应度误差率SErate、适应度允许偏差率Erate的初始值.模型再根据设定的上述初始参数,进行模拟运行得到最小随机模拟次数STmin.STmin设置过程如下,Rn初始值设为100后,将测试染色体j输入适应度计算算法两次得到两个测试适应度值testFitness1,testFitness2,再根据式(9)计算出测试适应度偏差率eRate;判断eRate是否小于适应度允许偏差率Erate,若满足要求,则令stj=Rn,其中ST={st1,st2,···,stj,···,stNc},若不满足,则将Rn加20后继续将测试染色体j输入适应度计算算法,直到满足要求为止.测试染色体测试完毕后,将集合ST 输入图1 模型中的模拟次数提取算法(simulation number extraction algorithm,SNEA)计算出STmin.SNEA的实现原理如图2所示.

图2 模拟次数提取算法实现原理图Fig.2 Schematic diagram of the implementation of the simulation times extraction algorithm

3.3 模型适应度计算

图1所示算法模型中的适应度计算算法(FCA)的适应度计算模型利用式(8)根据订单完成滞后时间、实际生产方案、产线生产订单的效率和产线功率等信息计算出当前染色体组对应的种群适应度集合.以下本文将对适应度计算算法各部分作详细说明.

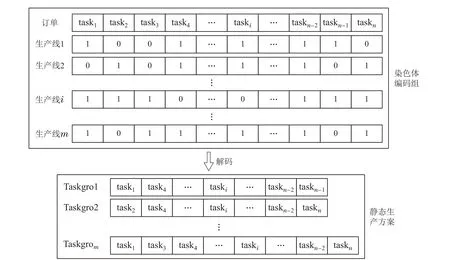

3.3.1 染色体编码及解码规则

文中的遗传算法染色编码采用0,1编码规则对染色体上的基因进行编码.染色体编码及解码规则如图3所示.由图3可见,一个生产方案对应一个染色体组,一个染色体组由m条染色体构成,每条染色体对应一条生产线;一条染色体带有n个基因片段,每个基因片段对应一个生产任务;染色体i上的基因片段j为1则表示生产任务j会分配给生产线i,为0则表示生产任务j不会分配给生产线i.

图3 染色体编码及解码规则Fig.3 Chromosome encoding and decoding rules

3.3.2 不确定生产因素的引入

文中利用不确定因素模拟器(UFS)引入不确定因素的影响.不确定因素模拟器工作时,先由图1模型中的特征提取神经网络(feature extraction neural network,FENN)根据不确定因素的历史样本数据计算出文中引入不确定因素影响度的概率分布特征,其中,特征提取神经网络结构如图4所示.

图4 特征提取神经网络结构图Fig.4 Feature extraction neural network structure diagram

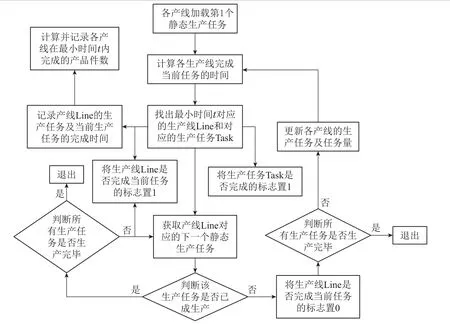

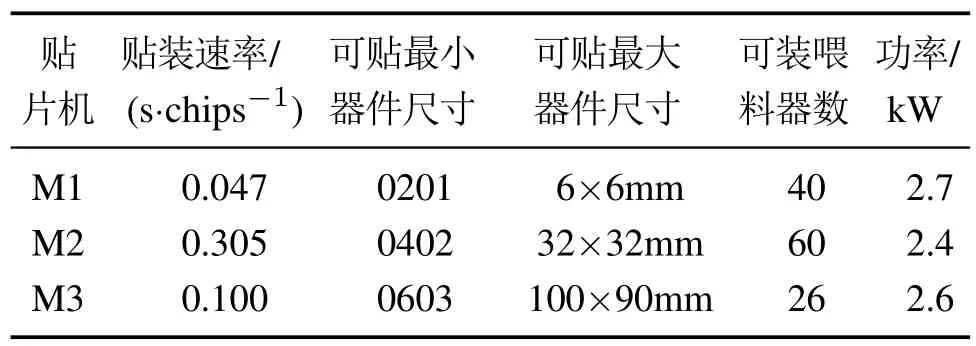

特征提取神经网络计算出不确定生产因素影响度的概率分布特征后,将由图1模型中的不确定因素随机模拟器(uncertainty factor random simulator,UFRS)采用蒙特卡洛法估算出各不确定因素在独立情况下的影响度.不确定因素随机模拟器随机生成0-1之间的随机数后,根据特征提取神经网络输出的概率分布特征求出概率分布函数P{infDeg 不确定因素随机模拟器模拟出各不确定因素在独立情况下的影响度后,由图1模型中的不确定因素交互随机模拟器(uncertain factor interaction random simulator,UFIRS)采用卷积神经网络根据独立情况下的影响度计算出各不确定因素在相互影响情况下的影响度. 不确定因素交互随机模拟器计算出不确定因素在相互影响情况下的影响度后,通过图1模型中的自适应模糊神经网络(FENN)采用模糊理论根据不确定因素交互随机模拟器输出的不确定因素影响度预测出不确定因素对订单完成造成的滞后时间.图5为自适应模糊神经网络进行迭代更新的训练过程图,由图可见,自适应模糊神经网络的梯度损失函数经过500次迭代训练,损失函数值收敛明显. 图5 自适应模糊神经网路训练过程图Fig.5 Training process diagram of adaptive fuzzy neural network 3.3.3 染色体适应度计算 不确定因素模拟器预估出不确定因素对订单完成造成的滞后时间后,由图1模型中的生产线运行模拟器(PLRS)根据染色体随机生产器产生的染色体模拟生产线运行制定出静态生产方案对应的动态生产方案.由于不能保证每个生产任务会被分配到的生产线同时开始进行生产.各生产线在实际生产过程的动态生产方案通常与染色体随机生产器产生的静态生产方案不一致.针对该问题,本文设计了一种以生产任务完成触发任务更新的生产线运行模拟器,其设计思路如图6所示.生产线运行模拟器利用设定好初始条件和运行规则的算法模拟生产运行可获得静态生产方案对应的实际动态生产方案. 图6 生产线运行模拟器设计思路Fig.6 Design idea of production line running simulator 生产线运行模拟器制定出实际的动态生产方案后,由图1模型中的元器件贴装工位分配优化器(CPSAO)采用人工蜂群算法对各产线生产各订单时的元器件贴装工位分配方案进行优化,保证模组贴片机能更加高效地完成贴片工序.在不确定因素模拟器得出不确定因素对订单完成的滞后时间、生产线运行模拟器模拟得出实际的动态生产方案和元器件贴装工位分配优化器得出元器件最优贴装分配方案后,适应度计算模型会利用式(8)计算出染色体适应度值. 图1所示算法模型中的适应度寻优算法(FOA)通过遗传算法对染色体种群适应度集合进行启发式寻优得到SMT生产任务的最优分配方案.适应度计算算法计算出当前染色体种群中各染色体适应度值后输入适应度寻优算法中形成种群适应度集合{Fitness1,Fitness2,···,Fitnessj,···,FitnessNc},并保存当前种群中的最佳适应度、最优染色体和最优生产方案.再判断是否满足终止进化条件,当满足终止条件时,适应度寻优算法终止启发式寻优并输出全局最佳适应度、最优染色体和最优生产方案.若不满足终止条件,适应度寻优算对当前染色体种群进行选择、交叉、变异操作得到新的染色体种群,并对更新后的染色体种群进行启发式寻优,直到满足终止条件为止. 本算法是在Anaconda开发环境下基于TensorFlow 2.3 平台用Python语言编程,并在频率为2.59 GHz 的Intel i7-6500U处理器的计算机上运行的.利用仿照SMT生产企业实际生产线设计的试验算例对文中设计的SMT生产线负载平衡优化模型可行性进行验证.试验模型初始化参数值设置如下: taskNum=20,proLineNum=3,Nc=150,SErate=0.05,Erate=0.9. 试验算例包括SMT生产企业的3条SMT生产线,生产线的模组贴片构成如图7所示.每一台模组贴片机由6台单台贴片机构成3个贴装工位I,II,III构成,模组贴片机的单台贴片机信息如表3所示. 图7 模组贴片机结构图Fig.7 Module placement machine structure diagram 表3 贴片机设备参数信息表Table 3 Table of equipment parameter information of mounting machine 本试验算例包括20个待生产订单,各订单信息如表4所示(限于篇幅表中只列出前、后3个订单数据).按照元器件封装尺寸将生产订单中包含的元器件分为4类,分别包括器件类别1、器件类别2、器件类别3和器件类别4.其中器件类别1只能由贴片机1进行贴装,器件类别2可由贴片机1,2进行贴装,器件类别3可由贴片机1,2,3进行贴装,器件类别4可由贴片机2,3进行贴装.表3记录了20个订单对应的产品件数、4类器件包含的元器件种数、产品单价和订单完成周期. 表4 一周待生产订单信息Table 4 One week to be produced order information 在利用本文设计的生产线负载平衡模型制定试验算例的生产方案时,首先根据表2中所示的不确定因素制定出不确定因素历史样本数据,如表5所示,表5中数据记录了12个不确定因素的影响度及对应的订单完成滞后时间;其次不确定因素模拟器(UFS)根据表5中的不确定因素历史样本数据预估出各不确定因素影响度,如表6所示,表6中数据记录了表2中所示不确定因素对各订单完成造成的影响程度;最后自适应模糊神经网络根据表6中的不确定因素影响度得到不确定因素对完成各订单造成的滞后时间,如表7所示. 表5 不确定因素历史样本数据Table 5 Uncertainty historical sample data 表6 随机模拟不确定因素的影响度Table 6 Uncertainty factor stochastic simulation influence degree 表7 不确定因数对完成订单造成的滞后时间Table 7 Lag time caused by uncertainty factor to fulfill orders min 利用元器件贴装工位分配优化器优化各产线生产各订单时的元器件贴装工位分配方案,得出各产线生产各订单时的最优生产效率如表8所示,其中当效率值为-2时表明该生产线不能生产当前订单. 表8 产线生产订单效率表Table 8 Production line production order efficiency table s/件 因篇幅限制,仅展示本文所设计的元器件贴装工位分配优化器优化生产线L1完成生产任务tk1的元器件贴装工位分配方案如式(10)-(11)所示.式(10)和(11)分别是器件类别3、器件类别2中元器件分配给贴装工位I,II,III的元器件编号;而器件类别1和器件类别4中的所有元器件分别由贴装工位I和贴装工位III进行贴片.其余各生产线生产20个订单时的元器件贴装工位分配方也案类似上述形式,此处不再赘述.以上试验结果表明元器件贴装工位分配优化器对元器件贴装工位分配方案进行优化,可以准确得出每个元器件的贴装工位. 利用适应度寻优算法对染色体适应度进行启发式寻优得到最优生产方案如表9所示.表中记录各订单分配给各产线的产品件数.由表可见,利用本文设计的集成优化算法对SMT生产线负载进行优化,可准确预测各产线在考虑不定因素条件下各时段的生产任务及生产任务量.将得到的生产方案按照各产线生产订单的效率对得到的生产方案的合理性进行评估得到的评估结果如图8所示. 图8 订单分配方案评估结果Fig.8 Module placement machine structure diagram 表9 生产方案表Table 9 Production plan table 利用适应度寻优算法对染色体种群适应度集合进行启发式寻优过程的最优染色体适应度值、能耗成本和完成时间变化如图9-10所示.由图可见,经过遗传算法的300次迭代更新,最优染色体适应度值由1.4×107减小为3000,约减小了4770倍;完成订单的能耗成本由8807.66 kW·h减小为2919.13 kW·h,约减小了3倍;完成订单的所需时间由268.77 h 减小为74.00 h,约减小了3.6倍.完成订单所需时间和能耗成本在是否引入不确定生产因素情况的效果对比如表10所示.由表10可知,完成订单能耗成本的优化结果在引入不确定生产因素后增加0.23%,完成订单所需时间的优化结果在引入不确定生产因素后减小8.06%. 图9 最优染色体适应度值变化图Fig.9 Optimal chromosome fitness value change graph 图10 能耗成本和完成时间变化过程图Fig.10 Energy cost and completion time change process diagram 表10 引入不确定生产因素前后的优化效果对比Table 10 Comparison of optimization effect before and after introducing uncertain production factors 以上结果表明,本文设计的优化模型在引入不确定生产因素条件下对SMT企业生产计划优化效果明显、所得生产方案使生产资料能够得到更加充分地利用. 1) 本文设计了一种基于蒙特卡洛法、卷积神经网络和模糊理论的不确定因素模拟器,表面组装生产企业在制定生产计划时,可引入不确定生产因素的影响; 2) 利用试例对文中设计的负载平衡模型进行验证,所得生产方案评估结果良好、引入不确定因素对比效果明显,模型经过300次迭代优化,最优染色体适应度值减小了4770倍,能耗成本约减小3倍,订单完成时间约减小3.6倍; 3) 目前的表面组装生产线负载平衡优化模型是在假定生产资料充足情况下进行的,未来将对生产线负载模型在生产资料动态变化情况下的优化作进一步研究.

3.4 模型适应度寻优

4 负载平衡优化模型算例验证分析

4.1 试验算例设计

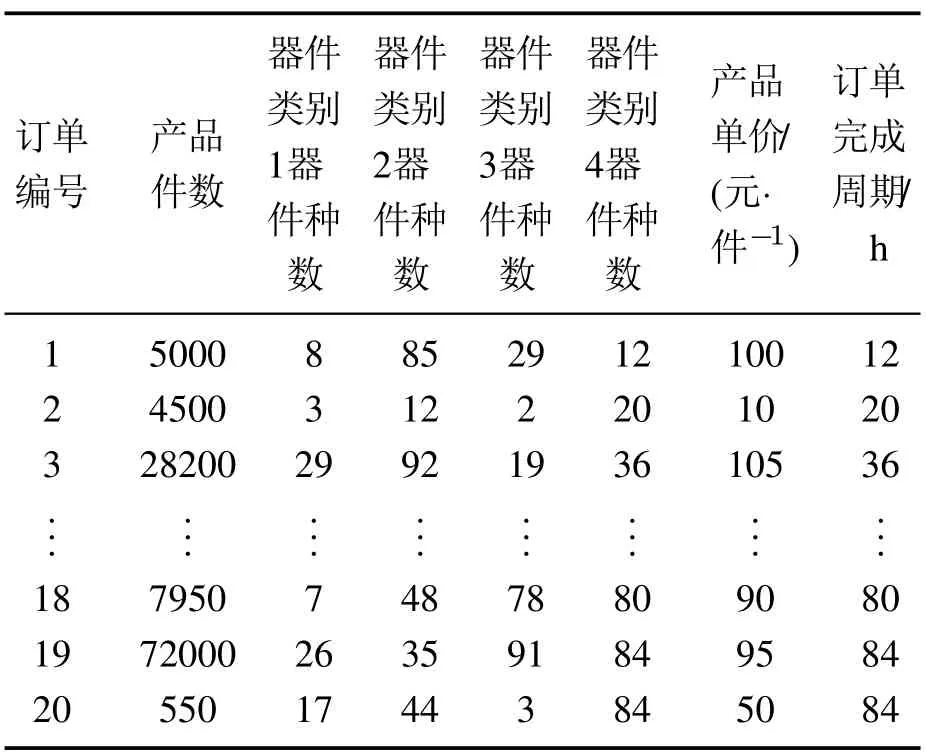

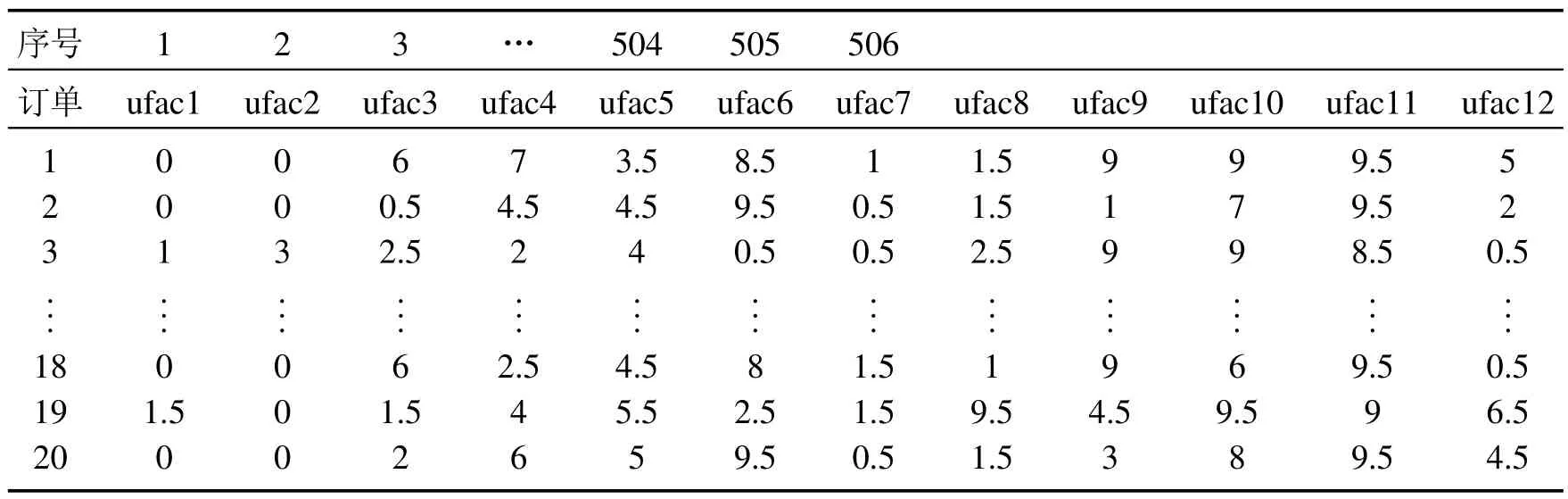

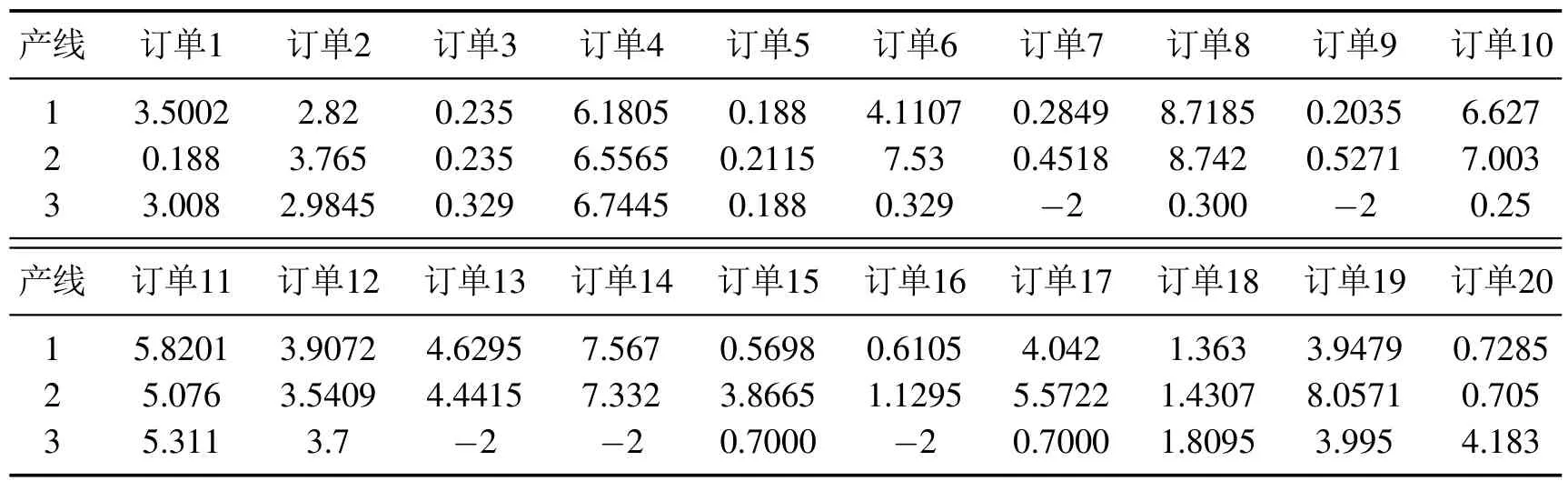

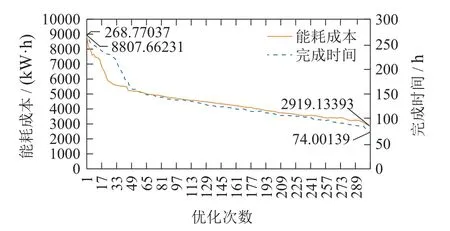

4.2 试验结果分析

5 结论