萃取装备在烯草酮连续化生产中的应用

许东兵,董志鹏,郭庆春,许峰,王勇

(1.中国科学院过程工程研究所,北京 100190;2.河北兰升生物科技有限公司,河北 晋州 052260)

1 概述

烯草酮作为一种低毒、低残留、高选择和内吸性除草剂,广泛用于大豆、油菜、花生、棉花、西瓜等40 余种作物防除稗草等30 余种禾本科杂草[1-2],还被广泛用于防除阔叶作物田自生禾谷类作物[3-4]。据中国农业部农药检定所(ICAMA)统计,中国烯草酮实际产量(折百)从2018 年6500 t 迅速增长至2022 年230000t,烯草酮已成为目前市场上最热门除草剂之一。

烯草酮结构复杂,合成路线较长,其中涉及到众多“液-液”两相萃取传质过程,如中间体酸洗、烯草酮纯化、高有机废水处理等,且其合成过程中涉及到的液液体系具有易挥发、易乳化、分相时间长等特点。常规萃取过程主要在反应釜内间歇操作,存在设备数量多、能耗高、VOC 排放、自动化操作难、效率低、溶剂消耗大、易产生误操作和产品质量不稳定等问题,由此导致烯草酮生产产量低、产品质量不稳定等难题。

连续化是化工生产发展方向之一。对化工生产进行连续化技术改造,可以有效减少设备投资降低运行成本,提高生产效率,改善车间环境,提高自动化程度[5]。连续化生产还可有效减少设备数量,降低能耗,确保连续出产产品的稳定性和高品质,避免间歇生产批次不稳定,实现生产过程本质安全。

本文主要介绍自主开发的适用于强挥发、易乳化、分相时间长的液液连续萃取塔、密闭管式萃取器以及油水聚结分离材料在烯草酮连续化生产中的应用,助力全流程“液-液”两相萃取传质的连续化。

2 高效萃取装备及材料

2.1 高效萃取塔

烯草酮生产过程中涉及大量的液液萃取分离体系,间歇生产过程中主要采用反应釜通过“搅拌-静置-分液”流程进行萃取分离,操作繁琐、效率低,无法实现连续化生产。液液萃取塔是一种连续化的逆流微分接触萃取设备,由于其具有密闭性强、占地面积小、传质效率高等优点,已经在核化工、石油化工等领域得到应用。

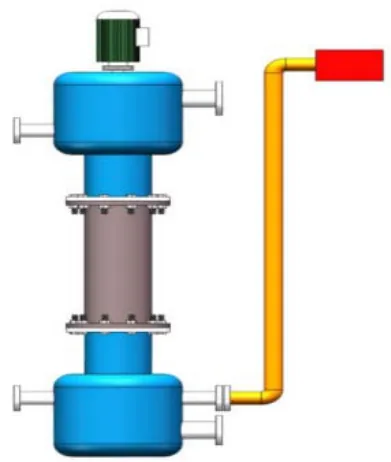

通过系统研究旋转、脉冲、振动等多外场协同强化传质对于液液萃取塔内部水力学[6]、相间传质的作用规律[7],明晰了分散相液滴的破碎和聚并规律[8]、两相微观混合行为,开发了多场耦合传质强化液液萃取塔[9](图1)并应用于烯草酮生产过程中多个液液传质过程。

图1 萃取塔效果图

萃取塔主要原理是依据油水两相密度差完成萃取过程,通过密度差或者外加能量(如搅拌、脉冲、振动等),将一种液体破碎成液滴,分散在连续液体中,以提高传质效率。与单级萃取设备(如混合澄清槽、离心萃取器)相比,单个萃取塔即可实现数十级乃至上百级单级萃取设备萃取效果;与间歇搅拌釜相比,萃取塔具有密闭性好、操作简单、能耗低、可连续化生产等优点,一个萃取塔即可完成传统生产中的多次萃取操作,实现连续化生产、提高生产效率、降低杂质含量。

表1 为8000 t/年烯草酮生产过程中某中间体水洗工段连续萃取和间歇萃取数据对比,显而易见,采用高效萃取塔连续萃取可明显减少设备数量,缩短生产周期,降低能量消耗和操作难度,提高收率。

表1 不同萃取方式对比

2.2 管式萃取器

烯草酮生产中液液萃取传质级数≤2 体系一般采用箱式混合澄清槽(图2a)等单级连续萃取设备,但农药体系常涉及二氯甲烷、氯仿等挥发性强有机物、含氯酸性水溶液体系,要求分离装置密闭性强、耐酸碱及有机物的特性。传统箱式混合澄清槽混合室为方形,在搅拌中存在较多死区,液液混合效果较差;同时,方型槽密闭性较差,易导致溶剂挥发损失和火灾隐患。基于这些问题,通过实验与数值模拟相结合方法[10],开发了一种新型管式萃取器(图2b)[11],设备主体采用法兰连接,密闭性更强,有效减少溶剂损失,并降低了火灾风险;同时内部设有的特殊内构件能够加速澄清室内的液滴聚并分离,降低了油水夹带问题。

图2 箱式混合澄清槽(a)和管式萃取器(b)

此外,针对传统涡轮搅拌桨存在的叶片末端液滴过度破碎,中心破碎不完全等问题,开发了一种具有均一剪切能力的泵轮桨及与其配套的导流筒系统,这种形式通过增大桨叶作用面积和升力桨相互结合,可以在较低转速和较弱剪切力条件下,实现液滴的均匀破碎,并保持较强抽吸力避免了传统涡轮搅拌桨存在的易乳化和混合不匀等问题,提高萃取效率。

2.3 油水聚结分离新材料

萃取过程中微小的悬浮液滴是导致乳化、萃取剂损失、水相COD 过高、产品纯度降低的主要原因。烯草酮生产过程中涉及的众多液-液油水混合体系,其高效分离是影响产品纯度和废水COD 的关键因素。农药生产含油废水如排放进入环境水体,会严重阻碍水中植物光合作用,导致水中溶解氧减少,危害水生生物生长,同时油污会堵塞土壤孔隙,抑制微生物新陈代谢,导致农作物减产甚至死亡等生态环境问题。

聚结分离是一种利用油、水两相对聚结材料亲和力的不同而实现乳化液滴破乳、长大,并最终通过重力沉降实现油水分离的物理方法。聚结分离法具有油水分离效率高、能耗小、处理成本低、设备简单、占地面积较小、无二次污染等优点。实际生产中油水混合物容易乳化,普通油水分离器分离效果较差而无法满足后续处理要求。通过分析油水两相理化特性,筛选设计表面张力相匹配的聚结分离材料,采用对乳化油具有较好亲和性特种纤维,实现了乳化油滴有效聚结[12]。

基于聚结分离材料处理乳化水发现(图3),乳化液经聚结分离材料处理后由乳白色变为清澈透明状态,经过光学显微镜观察可明显看到处理前乳化水中的液滴经过聚结后被分离出来,乳化水变为清澈状态,实现了水中油的高效分离。

图3 聚结分离材料处理乳化液的光学显微镜效果

3 高效萃取装备及材料应用

高效萃取装备及材料已成功应用于烯草酮生产萃取分离体系,部分案例如下。

3.1 萃取塔应用

烯草酮生产中的含中间体A 高COD 废水处理,需要将废水中中间体进行分离回收同时降低废水COD,原工艺采用多效蒸发,存在中间体A 回收率低、处理后废水不达标、蒸发盐呈褐色等问题,另外,原工艺采用的人工操作危险度高、间歇操作繁琐等也造成了VOC 排放(图4)。

图4 废水处理工艺流程

为了提高生产效率,实现生产连续化与自动化,采用开发的萃取塔对废水中中间体A 进行萃取,再精馏分离萃取后的溶剂和中间体A,分离后的溶剂继续返回至废水萃取,实现了溶剂循环利用;萃取后的废水进入多效蒸发,连续萃取精馏工艺流程如图5 所示,图6 为工艺改造后连续萃取精馏车间生产现场。改进后废水处理量由1.5 m3/h 提升至8.0 m3/h,处理后废水COD 由80 000 mg/L 降低至7000 mg/L 左右,可直接回用于生产,多效蒸发后产出的盐由褐色变为无色透明,可再次销售。具体参数对比见表2。

表2 废水处理改造前后参数对比

图5 改造后连续萃取精馏操作工艺流程

图6 萃取塔应用现场

3.2 管式萃取器应用

烯草酮中间体C 合成过程涉及酸洗、水洗等过程,主要工艺为采用稀酸分离中间体C 中杂质,再用纯水洗出料液中过量酸。原工艺采用搅拌釜间歇操作。为了实现烯草酮生产连续化,采用密闭管式萃取器(图7)替换原有搅拌釜,一方面实现了中间体C 酸洗、水洗过程的连续化,另一方面特有的均一剪切能力泵轮桨和特殊内构件彻底解决了搅拌釜存在的乳化、分相慢、油水夹带等问题,提高了生产效率。

图7 管式萃取器应用现场

经过长时间工业化运行监测,经过管式萃取器酸洗后,中间体C 中杂质含量(质量百分比)由搅拌釜酸洗的0.3%降低至0.09%,且水洗后中间体C 中几乎不含酸,管式萃取器混合效果不仅明显优于搅拌釜,其全密闭的设备还彻底避免了VOC 的排放,达到了环保及安全要求。

3.3 油水聚结材料应用

油水聚结分离材料制成的油水分离器(图8)一般安装在萃取塔或管式萃取器出口端,目的是将经萃取后悬浮在水(油)中的微小液滴进一步聚结分离,实现油水二次分离,彻底解决分相不彻底、油水夹带问题。

图8 油水分离器应用现场

经过萃取塔处理的萃后水经油水分离器进一步除油后,水中油含量(质量百分比)由1.1%降低至0.02%,处理后的水可直接返回生产套用;经过管式萃取器水洗后中间体C 中水含量(质量百分比)由0.6%降低至0.01%,油水分离效率达到98.3%。油水聚结分离材料的应用能够有效解决水中含油或油中含水问题,降低有机相产品中水含量,提高产品纯度;有效降低废水中COD,减轻废水处理负担。

4 结语

高效萃取装备的应用实现了烯草酮生产中液液萃取工艺连续化和自动化,显著提高了设备处理能力,降低了劳动强度,减少了能耗,节约了生产成本。目前高效萃取装备已在8000 t/年烯草酮连续化生产线中应用数十套,该系列设备的成功应用减少反应釜数量16 台,泵数量减少56%,废水减排25%,溶剂用量减少30%,蒸气用量降低8%。

高效萃取装备的应用促进了烯草酮在世界范围内首次实现连续化工业稳定生产,解决了烯草酮间歇生产存在的设备密闭性差、产品质量不稳定、废水量大、人工成本高等问题,实现了高浓度有机废水的超低排放和循环回用,破解了我国农药难处理废水的低成本处理难题,取得了很好经济效益,推动了我国农药化工生产技术水平持续提升,具有显著环境、社会和经济效益。

开发的系列关键萃取装备和平台技术也可以服务于其他化学制药废水处理过程,提升制药领域废水处理整体技术水平,助力绿色环保生产。