近红外光谱分析技术在噻嗪酮生产过程质量控制中的应用

周蕴宇,黄华树²

(1.无锡迅杰光远科技有限公司,江苏 无锡 214111;2.中国农药工业协会,北京 100026)

农药产品的质量对农业生产至关重要,也是农药生产企业生存发展的命脉。良好的产品质量离不开精准的过程控制手段。近红外光谱分析技术作为一门新兴的技术手段,其在帮助农药生产企业实时了解生产过程和精准把控产品质量中起着越来越重要的作用。近红外光谱分析技术可以对多种类型样品中的主要成分同时进行快速定量分析,例如谷物[1-2]、水果[3-4]、油料[5]、食品[6-9]、药品[10-11]、化工产品[12-14]等。当一束近红外复色光照射到样品上时,样品分子中部分化学键会吸收特定波长的近红外辐射,同时自身的转动能级和振动能级将从低能级向高能级跃迁,使相应于这些吸收区域的近红外光强度减弱。记录近红外光吸光度与波长的关系即为样品的近红外光谱,光谱中记录了样品中各组分含量变化的信息。利用化学计量学软件建立起近红外光谱与各组分含量(含量数据由其他分析手段获取)的函数关系即为预测模型,将预测模型导入设备后即可预测未知样品中各组分的含量。相比于目前广泛采用的色谱或湿化学分析技术,近红外光谱分析技术有检测速度快、分析效率高、无需前处理、绿色环保和易于实现在线检测等优势。

噻嗪酮(buprofezin)是日本农药公司于1983 年研制生产的噻二嗪类昆虫生长调节剂,其主要通过N-甲基苯胺与光气、氯气反应制得中间体N-氯甲基-N-苯基氨基甲酰氯(以下简称“氯化物”),然后再与1-异丙基-3-特丁基硫脲在三乙胺存在下反应制得。在光化液与氯气发生卤代反应生成氯化物的生产过程中,传统的质控方法是当向光化液通氯过程进行到接近工艺参数规定的最大通氯量前暂停通氯,人工现场取样(样品称为“氯化液”)后送至检测部门使用气相色谱仪(GC)测定氯化物、N-甲基-N-苯基氨基甲酰氯(以下简称“光化物”)以及N-二氯甲基-N-苯基氨基甲酰氯(以下简称“副产物”)含量,生产端根据检测结果决定是否需要继续通氯。这种检测方法存在着人员与危险化学品频繁接触,损害人身安全;检测速度较慢,检测结果时效性差,对生产端的指导意义低;GC 检测对设备和人员有一定要求,检测成本较高等问题。基于此,笔者以农药噻嗪酮重要中间体N-氯甲基-N-苯基氨基甲酰氯的检测为例,提出了在噻嗪酮生产过程中采用近红外分析技术检测产品中的关键指标,实现“一降两提”,即降低检测部门的工作量,提升分析速度和效率,提升分析结果对生产的指导价值,并最终实现稳定产品质量、降本增效等目的。

1 材料与方法

1.1 供试样品

所有氯化液样品均是取自于反应釜中的实际样品,样品为接近无色的澄清透明均匀溶液,除溶剂外的主要成分比例如表1 所示。

表1 氯化液样品组分含量信息

1.2 仪器

IAS-7000 型近红外光谱分析仪(无锡迅杰光远科技有限公司),熔融一体石英比色皿(光程5 mm)。开机预热30 min 后自检,自检通过后采集参比,然后将样品注入比色皿中,再将比色皿放入样品池内采集样品光谱。

1.3 光谱采集参数

生产端送来的样品无需预处理可直接采集光谱,采集参数为:光程5 mm,波长范围900~1700 nm,分辨率12.87 nm,平均次数90 次,子样数5。光谱采集与参考值检测同步进行,确保光谱与参考值的对应性。

1.4 参考值

所有样本均由生产企业采用Agilent 7890B型气相色谱系统(美国Agilent 公司)分析,含量计算方法为扣除溶剂峰后的峰面积归一法。

1.5 化学计量学软件

建模采用了无锡迅杰光远科技有限公司自主研发的IAS Cal-Box 1.4 化学计量学软件。

2 结果与分析

2.1 模型参数

实验尝试了多种光谱预处理方法对样品的原始光谱进行处理,采取偏最小二乘法(PLS)建立预处理后的光谱与参考值之间的函数关系。模型以交互验证的校准标准偏差(SECV)为模型主要参考指标,以决定系数R2和主成分数为辅助指标。根据预测值/参考值对比图和主成分贡献图逐个剔除异常样本,最终模型参数如表2 所示。由表2 中可知:氯化物、光化物和副产物3 项指标的SECV 分别为0.40、0.38 和0.23,因此3 项指标理论误差分布范围分别为±0.8%、±0.76%和±0.46%,满足客户中控的精度要求。相应的决定系数R2均在0.9 以上,预测结果与参考值有良好的相关性。同时,从图1 中也可以直观地看出,模型的交互验证预测值与参考值之间的误差较小,相关性较高。

图1 氯化液样品指标模型交互验证参考值与预测值对比图

表2 氯化液样品近红外预测模型参数表

需要说明的是,化学计量学软件在计算3 项指标的模型时推荐的主成分数均大于10,考虑到过高的主成分数对模型的准确度的提升不大,反而会引入噪声并容易形成过拟合,造成模型的预测准确度和稳定性下降,因此结合客户准确度需求、SECV、主成分贡献图等多重因素综合考虑,将3 项指标的主成分数均定为10。

2.2 应用效果

近红外光谱分析技术现已成为了氯化物生产过程中有效质控工具,体现在以下3 个方面:一是近红外检测现已替代了约95%的GC 检测工作量,检测结果已用于指导生产。GC 检测结果仅用于定期校正分析模型,检测中心的工作量也因此显著降低,节约出的人力、设备可用于其他项目检测。二是使用近红外检测样品无需前处理,不消耗试剂、耗材,不产生额外排放,样品检测成本极低(仅消耗电费与设备折旧费)。三是离线检测时间由原先的至少1 h缩短至3 min 以内,消除了样品排队待检的情况。显著降低生产端停工等待的时间,生产效率得到显著提升,同时也消除了在等待检测结果期间产品质量发生波动的现象。

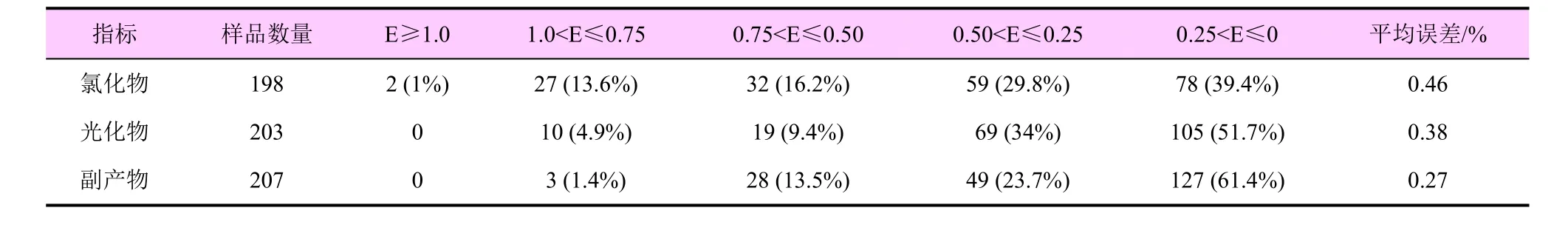

该模型在用户端经过长期大量样品实测对比检测,预测误差情况见表3 与图2。以氯化物指标为例,在为期3 个月的模型试用期内共采集有效样品数据198 份,其中137 份样品的预测误差小于0.5%,总体平均误差0.46%,与模型SECV 基本吻合,说明模型的预测准确性良好,也未出现预测误差大于3 倍SECV 值的现象,说明模型的适用面较宽。

图2 氯化液样品指标模型预测绝对误差分布直方图

表3 氯化液模型预测误差绝对值分布

2.3 价值点分析

2.3.1 降低检测成本

客户每天检测氯化液样品30 份,如全部用GC检测,平均每个样品的检测成本约为30 元,按每年200 个生产日计算,全年检测费用合计18 万元。如全部使用近红外光谱检测技术,则每个样品的平均检测费用可降至5 元,全年检测费用仅3 万元,仅检测成本一项便可节约15 万元。

2.3.2 节能减排

由于采用了更快捷的近红外分析技术,每份样品的检测反馈时间从原先的平均2 h 缩短至30 min。由于光化液的卤代反应需要在加热的情况下才能维持,而当停止通氯取样送检时仍需加热保持反应釜内温度,直至检测结果反馈合格为止。因此缩短反馈时间可以显著节约生产端的能耗,有助于企业进一步降本增效。

2.3.3 符合政策导向

近年来多地相继出台了在氯化等危险工段实施连续化生产的政策性文件,实现连续化生产的前提之一就是要有在线检测手段。近红外技术作为一种快速、简便、绿色、无损的光谱检测技术,适用于在生产端实时在线检测。近红外技术在离线场景下的应用取得了成功为将来在该工段实施在线分析奠定了良好的基础。

3 结论

采用近红外光谱分析技术建立了氯化液样品中的氯化物、光化物和副产物含量预测模型,模型参数良好。实际使用过程中的预测误差分布区间合理,可以满足客户日常检测需求。该技术的成功应用降低了客户的检测和生产成本,提升了检测速度、效率,增强了数据对生产过程的指导意义,也为将来实施在线检测提供了有力支撑。