基于新型旋转直线往复机构的切片机设计分析及参数优化

胡福清 孙江宏 孙英杰 孙雨彤 马超 周福强

摘要:

針对现有糕点切片机切片效率和质量低下的问题,进行基于新型旋转直线往复机构的切片机设计分析及参数优化。首先对切片机构型设计及椭圆导轨长短径比和转速进行计算,然后进行运动学和静力学分析,接着分别在不同长短径比和转速动力学仿真分析基础上,构建切刀的加速度均值和均方根值三次多项式拟合方程作为目标函数,利用NSGA-Ⅱ遗传算法进行长短径多目标参数优化及转速择优,最后搭建样机完成不同转速对比实验及玉米饼切片性能测试。结果表明,最优长短径和转速分别为190 mm、120 mm和20 r/min,优化后切刀效率提高75%,切刀进刀加速度的最大和平均误差分别减小26%和49%,退刀加速度的最大和平均误差分别减小60%和63%,玉米饼切面整齐美观,验证了设计的可行性。

关键词:切片机;新型旋转直线往复机构;运动学分析;多目标优化

中图分类号:TP23;TP202

DOI:10.3969/j.issn.1004132X.2024.04.005

开放科学(资源服务)标识码(OSID):

Design and Parameter Optimization of Slicing Machines Based on New

Rotary-straight Line Reciprocating Mechanisms

HU Fuqing1 SUN Jianghong1,2 SUN Yingjie1 SUN Yutong1 MA Chao1,3 ZHOU Fuqiang1,3

1.School of Mechanical Electrical Engineering,Beijing Information Science & Technology

University,Beijing,100192

2.Institute of Mechatronic Engineering,Tsinghua University,Beijing,100084

3.Key Laboratory of Modern Measurement and Control Technology,Ministry of Education,Beijing

Information Science and Technology University,Beijing,100192

Abstract: Aiming at the problems of low slicing efficiency and quality of the existing pastry slicing machines, the design analysis and parameter optimization of a slicing machine was carried out based on the new rotary-linear reciprocating mechanisms. Firstly, the design of the slicing mechanisms and the calculation of the length-diameter ratio and speed of the elliptical guide rail was carried out. Secondly, the kinematics and the statics analyses were carried out, then, based on the simulation analysis of different aspect ratios and rotational speed dynamics, the cubic polynomial fitting equation of the mean and root mean square value of the cutter acceleration was constructed as the objective function. The NSGA-Ⅱ genetic algorithm was used to optimize the long and short diameter multi-objective parameters, and the rotational speed was selected. Finally, a prototype was built to complete the comparative experiments of different speeds and the performance tests of corn cake slices. The results show that the optimal long and short diameters and rotation speeds are as 190 mm, 120 mm and 20 r/min respectively. After optimization, the cutter efficiency is increased by 75%, the maximum and average errors of the cutter feeding acceleration are reduced by 26% and 49% respectively, and the maximum and arerage errors of retract acceleration are reduced by 60% and 63% respectively. The corn cake section is neat and beautiful, which verifies the feasibility of the design.

Key words: slicing machine; new rotary-linear reciprocating mechanism; kinetics analysis; multi-objective optimization

收稿日期:20230704

基金项目:国家重大科学仪器专项(2014YQ24044504);2019年产业技术基础公共服务平台项目(0714EMTC000898)

0 引言

糕点是以谷類、豆类、薯类等食材中一种或几种为主要原料,经调制、成型、熟制等工序制成的食品[1-2],为广大人民群众所喜爱。在糕点生产加工过程中需要对其切片后才能进行包装,故切片是糕点制作工艺的重要环节[3-4]。

目前常用于糕点和果蔬切片的有传统手工和机器两种方式。传统手工[5]存在切片效率低、人力成本高和切片厚度不一致等多种缺点,且美观性也远不如机器切片。但是,现有的切片机仍存在效率低[6]、切痕倾斜和转速不匹配[7]导致切片整齐度和均匀度下降等问题,影响糕点品质[8]。因此,研究一种高效高质切片机具有重要意义[9-11]。国内外对切片机已有相关研究。MEI等[12]设计了一种水果蔬菜切片机,分别采用高速滚筒和圆盘工具进行果蔬传送和切片,从而通过连续切割提高切片效率,10~12 mm不同切片厚度实验结果表明,切片厚度相对误差随厚度增大而减小。THANGDEE等[13]设计了一种柠檬草切片机,通过旋转刀具实现快速切割,采用竖直和倾斜两种传料方式,工作效率分别达48.9 kg/h、35 kg/h,但以上传送方式仅适用于水果类质地较硬物体,对柔软类物体易造成变形。针对柔软物体传送,HUANG等[14]设计了一种在圆盘上布置的有4种形状刀片可更换、切片厚度可调的切菜机,通过主轴带动圆盘与刀片旋转切片,并采用弹簧压缩挡板方式进行蔬菜传送,实现了机器自动切割,但采用弹簧压缩方式不能精确控制传送量。LEI等[15]设计的切菜机通过电机带动刀轴转动刀片,同时推盘在丝杠作用下将蔬菜传送至切片位置,通过电机转动一圈带动双半圆中心对称结构的刀片切片两次提高切片效率。但以上旋切式切片对块状柔软类物体不易实施[16-18]。目前对糕点等柔软物体切片研究较少,QIU等[19]设计了一种通过棘轮机构间歇传送实现切片厚度可调的糕点切片机,其切片厚度受棘轮齿尺寸影响无法实现精确调控,且棘轮传送易造成传送带振动,降低切片美观性。ODIOR[20]设计了一种切片厚度为5 mm不可调的面包切片机,但一个切片周期长达12 s。

基于新型旋转直线往复机构的切片机设计及参数优化——胡福清 孙江宏 孙英杰等

中国机械工程 第35卷 第4期 2024年4月

相较现有旋切式切片机难以满足糕点类柔软物体切片需求,往复式切片能很好地保证糕点切片和传送互不干涉且更加满足块状糕点整齐度和均匀度需求。目前往复式切片采用凸轮转子和连杆带动刀片上下往复运动,切片效率相较人工切片效率得到提升。椭圆转子为轴对称兼具中心对称的特殊结构,相较于凸轮转子通过半径改变进而带动刀片运动具有双倍功效。FAN[21]设计了一种椭圆齿轮驱动的双旋翼发动机,通过输出轴连接椭圆齿轮将圆形齿轮的输入增加为两倍后进行输出,仿真试验发现,转子速度和传动效率随长半轴偏心轮增大而增大。因此,椭圆转子在功率和效率输出上更具优势[22]。同时,剪式机构因其可展性与承载性好、组装方便等特点常用于直线展开升降操作[23-25],因此将其与椭圆转子结合进而完成往复式切片动作,研究椭圆转子与剪式机构对提高切片效率和质量影响具有重大创新意义。

本文针对现有切片机切片质量和效率低下问题,通过椭圆导轨剪叉机构进行往复式切片研究,提出一种基于新型旋转直线往复机构的切片机。首先在构型设计及参数计算基础上进行静力学和动力学分析,接着通过不同长短径比和转速动力学仿真分析构建优化目标函数,利用NSGA-Ⅱ遗传算法对长短径比多目标参数优化及转速择优,最后搭建样机进行不同转速实验对比分析,验证设计的可行性。

1 构型设计及理论分析

1.1 设计要求

经市场调研,目前常见面包等糕点尺寸长×宽×厚度分别为(30~100)mm×(30~100)mm×(5~80)mm,此类糕点现有机器切片效率为10切/min。本文针对此类糕点设计一种切片高度为10 mm、切片效率不小于10切/min的切片机,同时,为保证糕点均匀度和整齐度,要求切片和传送两个运动循环交替进行。

1.2 构型设计及参数确定

1.2.1 构型设计

本文基于椭圆导轨剪叉机构设计了一款新型旋转直线往复运动的切片机,如图1所示。椭圆导轨通过V形带由电机2驱动,并将电机转动转换为切刀竖直往复移动,同时引入导向装置保证切口整齐度。传送带由电机1驱动,实现糕点恒定速度水平间歇传送,从而保证切片均匀度。

1.2.2 椭圆导轨剪叉机构理论分析及参数确定

根据图1所示整机结构建立椭圆导轨剪叉机构,其运动简图见图2。

该机构活动构件个数m=8,低副个数pl=10,高副个数ph=3,则该机构自由度

F=3m-2pl-ph=3×8-2×10-3=1(1)

因此单个电机驱动满足工作要求。基于糕点10 mm厚度要求对椭圆导轨长短径和连杆长度进行设计,切片行程

s=l2-R21-l2-R22≥10(2)

式中,l为连杆长度;R1为椭圆导轨短半径;R2为椭圆导轨长半径。

为减小机构振动,设置椭圆长短径尺寸相近,本设计中椭圆导轨长短径分别为160 mm和150 mm,长短径比为1.07。设计连杆长度为220 mm,由式(2)求得切片行程为10 mm,满足工作需求。

1.3 单周双切工作原理

切片过程需考虑切片运动与糕点传送耦合关系,因此本文提出一种单周双切与间歇传送耦合工作机制,如图3所示。

连杆上端均处于椭圆导轨长径的位置为切刀退刀极限位置①,连杆上端均处于短径的位置为切刀进刀极限位置②。以椭圆导轨长短径之差为输入,切刀切片行程③为输出,根据长径和短径周期性变化交替控制①和②,基于椭圆导轨剪叉机构将输入的旋转运动转换为直线往复运动,实现往复式切片工作。由于椭圆导轨每转动一周分别经过两次长短径位置,故椭圆导轨每转动一周切刀切片两次,从而实现切片机单周双切工作机制。

2 运动学及静力学分析

2.1 运动学分析

椭圆导轨剪叉机构带动切刀进行竖直往复切片运动,其运动性能好坏对切片质量产生重要影响,故建立该机构坐标系进行运动学分析,如图4所示。

以椭圆中心O为坐标系原点,由图4可知,椭圆导轨转动时点A和点B做水平方向往复直线运动,当其转动一定角度θ到点P(x0,y0)时,点A和点B分别运动到A′和B′,此时点E运动到点G,切刀质心由点K运动到点H。

根据已知参数,由下式可得任意时刻t下椭圆转动角度:

θt=2πnt(3)

式中,n为椭圆导轨转速。

进而由下式确定椭圆导轨任意点P与圆心距离:

ρt=R1R2(R2sin θt)2-(R1cos θt)2(4)

式中,ρt为P点极半径。

对ρt求二阶导可得到任意点P加速度:

aP=ρ¨t(5)

基于两连杆在椭圆导轨上运动的对称性,可知A′O与OB′距离相等,且A与D及B与E分别对应的横坐标相同,从而确定点G的坐标(xG,yG)为

xG=ρt(6)

yG=l2-4ρt(R2sin θt)2-(R1cos θt)2(7)

根据剛体运动理论,进一步解得t时刻质心点H坐标:

xH=0

yH=l2-4ρt(R2sin θt)2-(R1cos θt)2+d(8)

对质心坐标表达式(式(8))进行t的一阶和二阶求导,分别得到速度和加速度:

vyH=

8πnR1R2(R21+R22)sin θtcos θtl2-4R1R2(R2sin θt)2-(R1cos θt)2[(R2sin θt)2-(R1cos θt)2]2(9)

ayH=

16R1R2π2n2(R21+R22)(cos θ2t-sin θ2t)l2-4R1R2(R2sin θt)2-(R1cos θt)2[(R2sin θt)2-(R1cos θt)2]2-

64R21R22π2n2(R21+R22)2(cos θtsin θt)23l2-4R1R2(R2sin θt)2-(R1cos θt)2[(R2sin θt)2-(R1cos θt)2]4-

64R1R2π2n2(R21+R22)(cos θ2tsin θ2t)l2-4R1R2(R2sin θt)2-(R1cos θt)2[(R2sin θt)2-(R1cos θt)2]3(10)

2.2 静力学分析

椭圆导轨剪叉机构工作中切刀切割糕点所需的力由AE和BD两根连杆传递,切刀进刀和退刀两个极限位置受力情况对整机冲击和振动至关重要,因此构建其力学模型,因机构为左右对称结构,故取连杆BD进行静力学分析,如图5所示。

椭圆导轨顺时针转动下,点B水平向左、点C竖直向下、点D水平向右运动,C为连杆铰链位置刚体BD上一点。根据刚体力学平移原理,C处受力将沿连杆传至点D,最终带动点K竖直向下做加速度为aH的加速运动。由2.1节运动学分析结果可得K点力学表达:

FK=m1aH=2(FDy-FND)(11)

式中,m1为切刀质量;aH为切刀加速度;FDy为FD沿y轴分力;FND为D点支撑力。

对点D进行受力分析可得

FDxFDy=FDcosβ2sinβ2(12)

fDFDx=μmDFNDaP+0fD(13)

式中,FD为点D受力;μ为点D与切刀摩擦因数;mD为点D(刀片滑块)质量;fD为点D所受摩擦力;β为连杆间夹角;aP为椭圆上任意点P瞬时加速度,其数值与B、D两点水平加速度aB、aD相等。

对杆BD受力分析得

FB=FDcosβ2(14)

FC=FDsinβ2(15)

式中,FB为点B受力;FC为点C受力。

整理得点D受力表达式及fD为

FD=mDaB-12μm1aHcosβ2-μsinβ2(16)

fD=μmDaBsinβ2-12μm1aHcosβ2cosβ2-μsinβ2(17)

进而得到点B和点C受力表达式:

FB=mDaB-12μm1aHcosβ2-μsinβ2cosβ2(18)

FC=2mDaB-μm1aHcosβ2-μsinβ2sinβ2(19)

由于切刀从糕点切入位置运动至退刀极限位置过程中,夹角β变为最小值后再增大,因此,由式(16)可知切刀加速度也呈先减小后增大的规律。当连杆材料为铝合金时,工程上常取摩擦因数为0.5,故连杆加速度方向变化临界角β′=126.86°,大于该角度时加速度数值小于0(加速度方向向下)。

3 动态性能仿真及多目标参数优化

3.1 基于设计的长短径比和转速动力学仿真

为分析本文设计的机构动态性能,将椭圆导轨剪叉机构长短径比为1.07的简化模型导入ADAMS进行动力学仿真。根据各零件配合关系添加约束副,添加椭圆导轨滑块与椭圆导轨内外环的接触力,并设置动摩擦因数为0.1、穿透深度为0.1 mm、力指数为2.2、阻尼为10 N·s/mm,各部件质量属性均配置为钢,添加驱动转速为5 r/min,进而设置整机工作周期12 s为仿真时间、步长为0.01 s,得到切刀位移、速度和加速度曲线如图6所示。

由图6可知,转速5 r/min、长短径比1.07下切刀每个周期切片两次且工作行程为10 mm,与理论计算一致。位移和速度均为周期性连续光滑变化,切刀第3 s和第9 s切入时最大加速度为5 mm/s2且无突变产生,第6 s退刀处最大加速度为-4.5 mm/s2,中间产生小幅波动,原因是此时两连杆夹角最小,运动阻力加大造成小幅机械振动,但此时为退刀状态对切片不造成影响。

综上,在设计的长短径下切片机满足工作要求。为进一步得到更优性能,对椭圆导轨剪叉机构不同长短径比和转速下的性能进行对比分析。

3.2 不同长短径比下切刀动态性能分析

以20 mm为一个单位增大长半径和缩小短半径,分别构建椭圆导轨剪叉机构3种不同长短径比模型并导入ADAMS中,设置与3.1节相同参数后进行转速5 r/min下的动力学仿真,参数见表1,得到切刀位移和加速度分别如圖7和图8所示。

由图7可知,不同长短径比下位移均呈周期性连续光滑变化,随着长短径比R从1.07增为1.82,切刀位移相应由10 mm增至99.8 mm,均在第3 s和第9 s达到最大切片行程,第6 s处切刀返回初始位置并准备进入下一切片周期,因此单次切片总时间为6 s。

由图8可知,不同长短径比下切刀加速度均周期性连续变化,0~3 s段均先以较大变加速度增速至峰值,再以较小变加速度缓慢降速后进行切片,而后按相反规律进行退刀以完成一次切片工作。加速度随长短径比增大而增大且波动愈加明显,长短径比为1.82时最大退刀加速度为-0.272 m/s2,而长短径比为1.38时该值仅为-0.068 m/s2,表明长短径比超过一定值后退刀极限位置加速度增大明显,进而导致切刀退至极限位置产生冲击,加快椭圆导轨及连杆磨损,降低切片质量。以长短径比1.82为例并根据连杆长度220 mm计算,两连杆夹角变化范围为60°~130°,此时切刀工作到切入位置加速度变化较缓慢,而退刀至退刀极限位置加速度变化急促,此时易发生冲击现象,该变化规律由连杆加速度方向临界角β′变化造成退刀角度区间较小导致,验证了2.2节静力学理论推导的正确性。因此,在工程上可采取减小连杆长度或增大长径长度的措施来同时增大最大夹角和最小夹角从而使夹角范围右移,减少冲击破坏。

因此,本文椭圆导轨剪叉机构满足工作要求并具有空行程快行、工作行程慢行高效工作特点。

3.3 基于NSGA-Ⅱ遗传算法的长短径参数优化

椭圆导轨长短径是影响整机性能的重要参数,通过设置合适的长短径可进一步得到更佳的切片性能。因此,在上文研究椭圆导轨剪叉机构不同长短径比对整机性能影响的基础上,以切刀加速度的均值和均方根值为性能响应进行最优参数优化,分别得到不同长短径比R对整机性能的影响,如图9所示。

n=5 r/min)

whole machine(R=1.07~1.82,n=5 r/min)

不同长短径比下均值和均方根值三次多项式拟合方程分别为

f1(x)=0.2805R3-11.3405R2+24.6523R-13.6175(20)

f2(x)=44.0809R3-99.0448R2+112.7941R-57.2213(21)

NSGA-Ⅱ遗传算法具有运行速度快、收敛性高的优点,适用于本文多目标参数优化,可提高优化效率。在MATLAB环境下搭建优化架构,定义椭圆导轨长径R2、短径R1和杆长l约束变量如下:

160 mm≤R2≤200 mm(22)

110 mm≤R1≤150 mm(23)

220 mm≤l≤240 mm(24)

基于不同长短径比下均值(式20)和均方根值(式21)三次多项式拟合方程构建目标函数,构建的遗传算法种群系数为0.3,种群大小为300,初始和截止迭代次数均为200,迭代自适应偏差为10-10,得到Pareto最优解如图10所示,优化过程如表2所示。

由图9、图10可知,均方根值随长短径比增大单调增大,而均值先从0.2 mm/s2减小到0再从0反向增至-4.6 mm/s2,且①②③三段递增

趋势逐渐增大。根据表2,不同长短径下目标函数f1(R)相较f2(R)在数值大小上变化更加明显,表明加速度均值f1(R)对性能表达相应更具代表性,在长径190.10 mm、短径120.04 mm下目标函数f1(R)取得极小值0.02。因此最优长短径分别取整为190 mm、120 mm,长短径比为1.58。

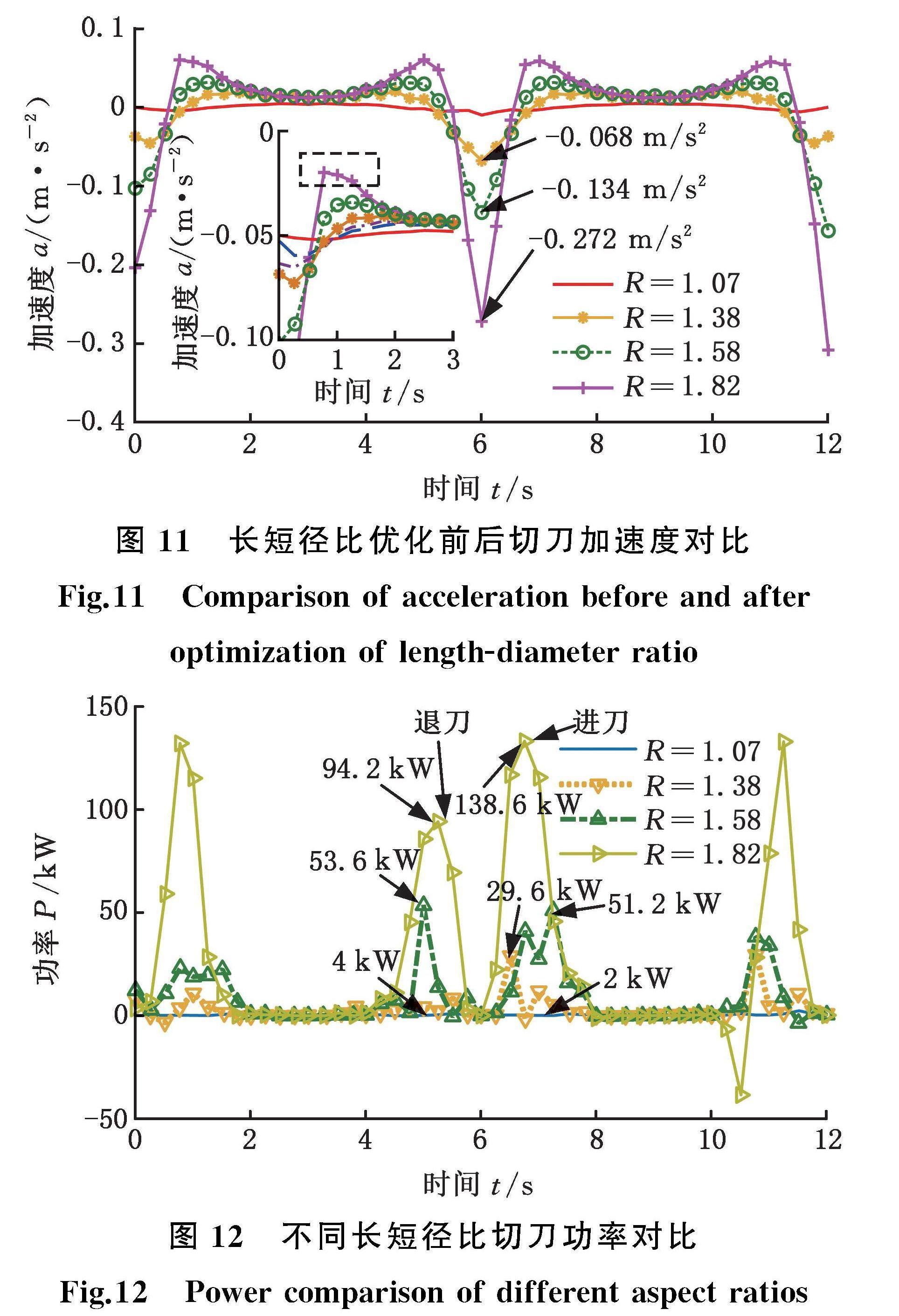

基于优化长短径比构建模型进行动力学仿真,通过ADAMS后处理模块得到5 r/min下不同长短径比下切刀的加速度和功率变化分别如图11和图12所示。

由图11可知,长短径比优化为1.58后切刀在进刀和退刀处加速度变化更加光滑,在长径和短径数值大小变化相同情况下,优化后退刀极限位置加速度-0.134 m/s2相较长短径比1.38的-0.068 m/s2增率为97%,长短径比1.82退刀极限位置加速度-0.272 m/s2相较优化后长短径比1.58的增率为103%,前者较后者小表明优化后整机速度变化将更加平稳、运行更加流畅。

图12显示切片机功率随长短径比增大而增大,优化后退刀最大功率由4 kW增至53.6 kW,增加了49.6 kW,进刀最大功率由2 kW增至51.2 kW,增加了49.2 kW,相较于设计长短径比功率明显增大。

3.4 不同转速下切刀动态性能分析

椭圆导轨长短径比和转速均为影响整机性能的重要参数,且切片效率与转速成正比关系,因此进一步研究椭圆导轨剪叉机构长短径比为1.58时在不同转速下的动态性能,得到切刀位移与加速度曲线分别如图13和图14所示,不同转速仿真下切刀运动参数如表3所示。

由图13可知,单位时间内切刀次数随转速增大而增加,且在切片处均出现速度增大现象。

由图14可知,切刀加速度与波动幅度均随转速增大而增大,切刀向下运动过程中,转速在10,15,20 r/min下工作位置加速度均不超过0.25 m/s2,且20 r/min下加速度变化周期性较好、平稳性较高。转速为25 r/min和30 r/min时加速度分别为0.35 m/s2和0.40 m/s2。而向上運动过程中,切刀转速大于20 r/min在极限位置加速度均大于-1.00 m/s2,表明不同转速下切刀均为稳定缓慢切片而快速返回并准备进入下一切片行程。加速度越大产生振动对切片影响越大,因此应控制合理转速范围保证切片质量。

表3数据显示,进刀和退刀加速度峰值均随转速增大而增大,5~20 r/min进刀加速度变化幅度为0.04~0.06 m/s2,而25~30 r/min进刀加速度变化幅度为0.07~0.33 m/s2,表明转速小于20 r/min进刀较平缓。同时,转速为25 r/min时切刀进刀时间少于退刀时间,其余转速时反之,原因在于该转速切片在退刀和进刀之间加速度波动使得整机发生振动,从而出现图13所示的切片死点,导致切刀还未到达切片进刀终点便进行退刀,因此,实际切片应避免在25 r/min进行。

因此,综合考虑切片质量和效率,本文选取20 r/min为最优转速,此时切片周期由6 s缩短为1.5 s,效率提高75%。

4 实验及结果分析

4.1 不同转速实验

为分析本文设计方案的可行性进行了样机实验。基于优化后椭圆导轨长短径的实验平台如图15所示。

220 V交流电对直流电源和正点原子STM32F103单片机供电,椭圆导轨通过单片机控制JGB37-3650无刷直流电机进行驱动,维特智能产IMU惯性传感器通过蓝牙与计算机连接进行切刀加速度测量。6组实验均测3次,共18组数据,为提高数据信噪比,在MATLAB环境下对每组数据取平均后采用30点5次平滑算法对数据平滑处理,进一步构建截止频率为40 Hz的Butterworth 4阶低通滤波器对数据降噪,得到不同转速下切刀加速度实验与仿真对比如图16所示。

由图16可知,不同转速下切刀加速度均光滑连续周期性变化且与仿真变化规律相近,切刀进刀和退刀峰值加速度均随转速增大而增大。转速为15 r/min和20 r/min下实验与仿真加速度曲线更加贴合,且两者不同时刻下退刀加速度峰值大小和时间均相近,切刀切入前后加速度波动小,表明此时切片机受摩擦和振动干扰较小,具有更好的稳定性。为进一步分析不同转速下整机性能,得到不同转速实验下切刀运动参数见表4。取实验时间段内切入位置仿真与实验加速度相差最大为最大误差,所有切入点仿真与实验加速度误差取平均为平均误差,得到进刀和退刀加速度最大和平均误差对比分别如图17和图18所示。

图17和图18均显示不同转速下实验和仿真切刀加速度均存在误差且均在10%内。图17表明切入位置加速度最大误差和平均误差均先在5~20 r/min区间递减后于20~30 r/min区间递增,在20 r/min处取得误差极小值,此时最大误差和平均误差相较设计转速5 r/min分别减小26%和49%。同时,图18表明退刀加速度最大误差在5~20 r/min区间递减,后于20~30 r/min区间先增后减,在20 r/min处取得退刀加

速度误差极小值,此时最大误差和平均误差相较设计转速5 r/min分别减小60%和63%。因此,本设计在20 r/min下取得最优性能,不同转速下

实验与仿真加速度相异原因为机械零件间滑动摩擦大小与转速成反比,但随转速增大到一定值,整机振动加大对性能产生明显影响。

经仿真和实验验证,本设计在20 r/min下性能取得最优。相较设计转速5 r/min,20 r/min下加速度实验仿真误差均大大减小,原因在于速度增大到一定值后整机振动及受摩擦阻力均减小,实验条件接近理想无摩擦与振动情况。同时,得到不同转速下切刀实验与仿真运动参数,为后续性能优化提供数据参考。

4.2 样机性能

采用10 mm厚度形状均匀规则的玉米饼进行切片性能测试,刀片通过胶水粘在切片机刀片上并充分烘干粘牢。不同转速下切片效果如图19所示,不同转速下玉米饼切口均光滑且无卡顿断面现象,左右两端厚度均匀,表明切片整齐度、美观性和切片过程稳定性均较好。因此,经实验验证,本文设计具有可行性。

5 结论

本文针对糕点切片效率和质量低下问题,基于椭圆导轨剪叉机构进行竖直往复式切片研究,通过对新型切片机构型设计、运动学及静力学分析,进一步进行不同转速和长短径比仿真对比分析,得到加速度均值和均方根值三次多项式拟合函数。在此基础上,比对不同转速仿真结果进行转速择优,并以拟合函数构建目标函数,进而基于NSGA-Ⅱ遗传算法对长径及短径进行优化。对优化长短径后的样机进行不同转速实验,验证择优转速的正确性,玉米饼切割实验结果表明,不同转速下切片机均具有可行性。主要结论如下:

(1)基于椭圆导轨剪叉机构提出了一种将旋转运动转换为往复直线运动的新机构,进而设计了一种基于旋转直线往复机构的新型切片机。

(2)在椭圆导轨不同长短径比和转速动力学仿真基础上,获得最优转速为20 r/min。并基于NSGA-Ⅱ遗传算法对长短径参数进行优化,得到最优长短径分别为190 mm、120 mm(长短径比1.58)。优化后切片机进刀功率由2 kW增至51.2 kW。

(3)基于椭圆导轨最优长短径比搭建糕点切片机样机及实验系统,实验与仿真结果规律相近,转速择优后切刀进刀加速度最大误差和平均误差分别减小26%和49%,退刀加速度最大误差和平均误差分别减小60%和63%,表明优化后切片机性能明显提升。

(4)不同转速下实验与仿真对比结果表明,转速优化后切刀加速度在切入和未切入状态均较优化前波动小,验证了转速为20 r/min下具有更佳的切片性能,切片周期由6 s缩短至1.5 s,效率较优化前提高了75%。

参考文献:

[1] HU X, HU L, ZHENG J. et al. Classification, Processing Procedures, and Market Demand of Chinese Biscuits and the Breeding of Special Wheat for Biscuit Making[J]. Journal of Food Quality, 2022,2022:6679776.

[2] ANTONIOS K, LAURENCE S. ADISA A. Evaluating the Environmental Sustainability of Cakes[J]. Sustainable Production and Consumption, 2019, 19:169-180.

[3] MALIK M, GAHLAWAT V, RAHUL S. Artificial Intelligence and Data Science in Food Processing Industry[M]∥EAI/Springer Innovations in Communication and Computing.Berlin: Springer ,2023, 231-244.

[4] 江榮花,汪雯,蔡铮,等.肉制品加工过程中食源性致病菌交叉污染及风险评估的研究进展[J].食品科学,2018, 39(7):305-311.

JIANG Ronghua, WANG Wen, CAI Zheng, et al. Research Progress on Cross Contamination and Risk Assessment of Foodborne Pathogens in Meat Processing[J]. Food Science, 2018, 39(7):305-311.

[5] THOMAS D J, RAINBOW J, BARTLEY L E. The Rapid-tome, a 3D-printed Microtome, and an Updated Hand-sectioning Method for High-quality Plant Sectioning[J]. Plant Methods, 2023,19:12.

[6] NAYAK P K, RAYAGURU K. Design,Development and Performance Evaluation of Elephant Apple Core Cutter[J]. Journal of Food Science and Technology, 2017,54(12):4060-4066.

[7] WEN Fujun, ZHU Zhengbo. Design and Parameter Study of Banana Crown Mechanical Cutting Device[J]. PloS One, 2022,17(11):e0275365.

[8] STEFAN S, YVONNE S, HARALD R. High-speed Cutting of Foods:Cutting Behavior and Initial Cutting Forces[J]. Journal of Food Engineering,2018,230:55-62.

[9] SINGHAL S, MANGAL D, KUMAR R. Smart Vegetable Cutter for Smart Home[C]∥1st International Conference in Advanced Innovation on Smart City. Jeddah, 2023:22888606.

[10] LEBED N, ANTONOVA N, RUSAKOVA G. Investigation of Process of Cutting Fruit and Vegetable Raw Materials into Slices Using Rotary Chopper[J]. Proceedings of the 5th International Conference on Industrial Engineering, Lecture Notes in Mechanical Engineering. Berlin:Springer, 2020:451-459.

[11] JIANG X. Development and Trend of Cutting Technology[J]. Non-Ferrous Mining and Metallurgy, 2016,32, 42-44.

[12] MEI Song, PEI Fengque, SONG Zhiyu, et al. Design and Testing of Accurate Dicing Control System for Fruits and Vegetables[J]. Actuators,2022,11(9):252.

[13] THANGDEE D, THANGDEE S. The Development of Lemongrass Slicing Machine[C]∥IOP Conference Series:Earth and Environmental Science. Pattaya ,2019:301.

[14] HUANG Yi, XU Junze, AN Yida. Intelligent Integrated Multifunctional Vegetable Cutter System[J]. Journal of Physics:Conference Series,2021,1865(3):032073.

[15] LEI Junle, XIAO Jianzhong, LI Xuyong. Structural Design of Small Household Cutting Machine Based on Solidworks[C]∥ Proceedings of the 4th International Conference on Intelligent Information Processing. Guilin ,2019,1865:032072.

[16] JULIAN C, ARIRIGUZO, CHUKWUMA H. Innovative Okro Slicing Machine Design and Manufacturing[J]. Procedia Manufacturing,2018,17:363-370.

[17] GAO Guohua, JIN Sipeng. Optimal Design of Edible Areca Catechu Slicer Based on TRIZ[C]∥Proceedings of the 2nd International Conference on Mechatronics Engineering and Information Technology (ICMEIT 2017). Atlantis, 2017:577-580.

[18] 柏宗春, 吕晓兰, 夏礼如.蔬菜嫁接苗高速切割装置设计[J]. 农业工程学报,2019,35(17):35-42.

BAI Zongchun, LYU Xiaolan, XIA Liru. Design of High-speed Cutting Device for Vegetable Grafted Seedlings[J]. Agricultural Engineering, 2019,35(17):35-42.

[19] QIU Y S, WU T H, LIU B H. Design and Simulation of Pastry Slicer Based on Solidworks and ADAMS[J]. Advanced Materials Research, 2011,1442:328-330.

[20] ODIOR A. Development of a Bread Slicing Machine from Locally Sourced Materials[J]. Journal of Technology and Education in Nigeria, 2007,12(2) :109215707.

[21] FAN Yi. Design of a Dual-rotor Engine Driving by the Elliptic Gear[C]∥IOP Conference Series:Materials Science and Engineering. 2019 2nd International Conference on Mechanical, Electrical and Material Application. Xian ,2019,740:012028.

[22] DONGKYU L, KUKHA H, BYUNGKYU K. Design and Simulation for a One-degree-of-freedom-based Rectangular Path Generating Mechanism Using an Ellipse[J]. Journal of Mechanical Science and Technology,2017,31(6):2923-2932.

[23] 畅博彦, 李文启, 金国光, 等. 精确直线可展机构及其动力学分析[J].中国机械工程, 2018, 29(11):1303-1309.

CHANG Boyan, LI Wenqi, JIN Guoguang, et al. ExactLinear Deployable Mechanism and Its Dynamic Analysis[J]. China Mechanical Engineering, 2018, 29(11):1303-1309.

[24] 徐坤, 乔安伟, 丁希仑. 剪叉弯曲折展变胞机构的设计与分析[J]. 机械工程学报, 2020,56(5):55-62.

XU Kun, QIAO Anwei, DING Xilun. Design and Analysis of Scissor Bending Folding Metamorphic Mechanism[J]. Journal of Mechanical Engineering, 2020,56(5):55-62.

[25] ARUNKUMAR G, KARTHEESHWARAN R, SIVA J. Investigation on Design, Analysis and Topological Optimization of Hydraulic Scissor Lift[C]∥Journal of Physics:Conference Series, International Conference on Advances in Thermal Engineering and Applications. Tamil Nadu, 2021, 2054:012081.

(編辑 王艳丽)

作者简介:

胡福清,男,1998年生,硕士研究生。研究方向为机器人学、机构学。E-mail:1550669691@qq.com。

孙江宏(通信作者),男,1971年生,教授。研究方向为机器人学、机构学。发表论文80余篇。E-mail:278796059@qq.com。