热处理工艺对激光熔覆316L温度场与应力场的影响规律

李燕乐 潘忠涛 戚小霞 崔维强 陈健 李方义

摘要:

为研究不同热处理工艺对激光熔覆残余应力的调控作用,利用ANSYS有限元分析软件建立了热力耦合模型,对不同温度(22~900 ℃)的熔覆前预热处理、不同温度(200~1000 ℃)的熔覆后退火处理以及熔覆前后协同热处理条件下的激光熔覆316L不锈钢温度场和应力场进行了数值模拟。研究结果表明:预热对熔池温度影响最大,熔池温度随预热温度的增高而增高;退火处理对激光熔覆残余应力的改善效果最好,800 ℃退火处理可使残余应力减小约50%,其次是熔覆前后协同热处理,可使残余应力减小约35%,预热处理对激光熔覆残余应力有一定改善,其中预热500 ℃可使残余应力减小约20%。

关键词:316L不锈钢;激光熔覆;热处理;数值模拟;残余应力

中图分类号:U270

DOI:10.3969/j.issn.1004132X.2024.04.010

开放科学(资源服务)标识码(OSID):

Effect of Heat Treatment on Temperature and Stress Distribution during

Laser Cladding of 316L Steels

LI Yanle1 PAN Zhongtao1 QI Xiaoxia1 CUI Weiqiang1 CHEN Jian2 LI Fangyi1

1.Key Laboratory of Efficient and Clean Machinery Manufacturing,Ministry of Education,School of

Mechanical Engineering,Shandong University,Jinan,250061

2.China Railway 14th Bureau Group Corporation Limited,Jinan,250101

Abstract: In order to study the control effectiveness of different heat treatment processes on the residual stress of laser cladding, a thermo-mechanics coupling model was established by using ANSYS finite element analysis software. The temperature and stress fields during the laser cladding of 316L stainless steel were simulated under the conditions of preheating(22~900 ℃) before cladding, annealing treatment(200~1000 ℃) after cladding and combined heat treatment before and after cladding. The results show that preheating has the greatest influence on the temperature of molten pool. The temperature of the molten pool increases with the increase of the preheating temperature. Annealing treatment has the best effect on improving the residual stress of laser cladding, and the residual stress is reduced by about 50% at 800 ℃. Comparatively, followed by preheating and annealing treatment, the residual stress is reduced by about 35%. In addition, preheating treatment may also effectively adjust the residual stress, with a reduction of 20% at 500 ℃.

Key words: 316L stainless steel; laser cladding; heat treatment; numerical simulation; residual stress

收稿日期:20230925

基金項目:国家自然科学基金(52275495);泰山产业领军人才工程专项经费(tscx202306015)

0 引言

激光熔覆(laser cladding)是一种表面改性技术,采用高能激光束对熔覆层和基体同时加热,使熔覆层材料与部分基体共同熔化并快速冷却,从而在基材表面获得良好冶金结合的优质涂层。激光熔覆具有冷却快、涂层稀释率低、变形小、易实现自动化等优点,可显著改善基体表面耐磨、耐蚀及抗氧化等特性,因而得到广泛应用[1-4]。残余应力是影响激光熔覆成形质量最重要的因素之一,熔覆层裂纹、耐磨损性、抗腐蚀性等都和残余应力分布密切相关。WANG等[5]通过减小涂层中的残余应力,避免了硬面涂层中的裂纹产生;张天刚等[6]的研究表明,涂层中应力集中的区域出现裂纹的几率较大;ZHU等[7]和郭华锋等[8]发现,一定的残余压应力有利于涂层耐磨性的提高;CRUZ等[9]通过研究发现,压应力抑制了SLM 316L不锈钢的薄膜生长,降低了再钝化动力学,提高了316L不锈钢的抗点蚀性。因此,对残余应力的分布和调控进行研究,消除或改善应力分布情况,对提高熔覆层的性能具有非常重要的现实意义。

激光熔覆残余应力与激光熔覆工艺参数[10]、扫描策略[11]和后处理方法[12]密切相关。目前,对激光熔覆残余应力的调控研究多是基于优化工艺参数的数值模拟研究。VUNDRU等[13]利用ABAQUS建立了CPM9V粉末在H13工具钢表面激光熔覆的热力耦合模型,对残余应力进行分析后确定了减小拉应力的最佳熔覆工艺参数。王丽芳等[14]利用ANSYS建立了单层熔覆模型,探究了工艺参数对熔覆层残余应力的影响规律,结果表明,扫描速度及激光功率对残余应力的影响最大。MENG等[15]建立了顺序耦合模型,在不同工艺参数和扫描策略下实现对Inconel718合金激光增材制造中温度场和应力场的模拟,结果表明,较小的激光功率、较大的扫描速度以及合理的扫描策略可有效避免熔覆中的应力集中。

此外,一些学者还对预热条件下的激光熔覆进行了数值模拟。古昭昭[16]对同轴送粉激光熔覆的温度场及应力场进行了模拟,研究表明,预热可明显改善残余应力分布。赵元[17]开展了曲率叶片激光熔覆修复的数值模拟研究,结果表明,基体预热温度从220 ℃提高到420 ℃时,变曲率叶片熔覆层的两类应力皆呈下降趋势。蔡春波等[18]利用SYSWELD建立了三维有限元模型,对不同预热温度下激光熔覆铁基涂层的过程进行了数值模拟,分析不同预热温度下温度场和组织转变的变化规律,研究冷却速度和组织转变对残余应力场的影响。

热处理工艺对激光熔覆316L温度场与应力场的影响规律——李燕乐 潘忠涛 戚小霞等

中国机械工程 第35卷 第4期 2024年4月

尽管一些学者已经利用数值模拟的方法对激光熔覆残余应力的调控进行了研究,但大多是通过优化工艺参数或预热处理来调控残余应力,关于通过熔覆后热处理及熔覆前后协同热处理工艺来调控残余应力的数值模拟缺乏研究。基于此,本文建立了三维热弹塑性模型,通过热力耦合数值模拟,对不同热处理工艺对激光熔覆温度场、应力场的影响规律进行研究。通过对比熔覆前预热处理、熔覆后退火处理及熔覆前后协同热处理工艺对激光熔覆残余应力的影响,探索调控激光熔覆残余应力的最优热处理工艺。

1 有限元建模与实验方法

1.1 激光熔覆有限元模型的建立

激光熔覆过程中,在高能激光束的照射下,光斑区域及其周围的基材被迅速加热形成熔池并产生弹塑性变形,熔池与周围基材产生极大的温度梯度,由于材料在不同温度下热膨胀系数、弹性模量、屈服强度等力学性能存在差异,温度梯度导致不均匀的膨胀收缩,故而产生热应力。

利用ANSYS软件对激光熔覆温度场和应力场进行数值模拟时,由于温度场对应力场有很大影响,而应力场对温度场的影响很小[19],因此建立了顺序热力耦合模型。先利用APDL命令流對模型施加高斯热源,对温度场进行计算,获得节点温度数据,然后利用ANSYS软件中的单元转换功能将模型中的热单元转换为结构单元,并设定相应的结构边界条件,将温度场节点数据加载到模型之中,由此得到激光熔覆应力场的有限元模型,进一步进行应力场的计算,得到激光熔覆残余应力场的分布。

1.1.1 几何建模及网格划分

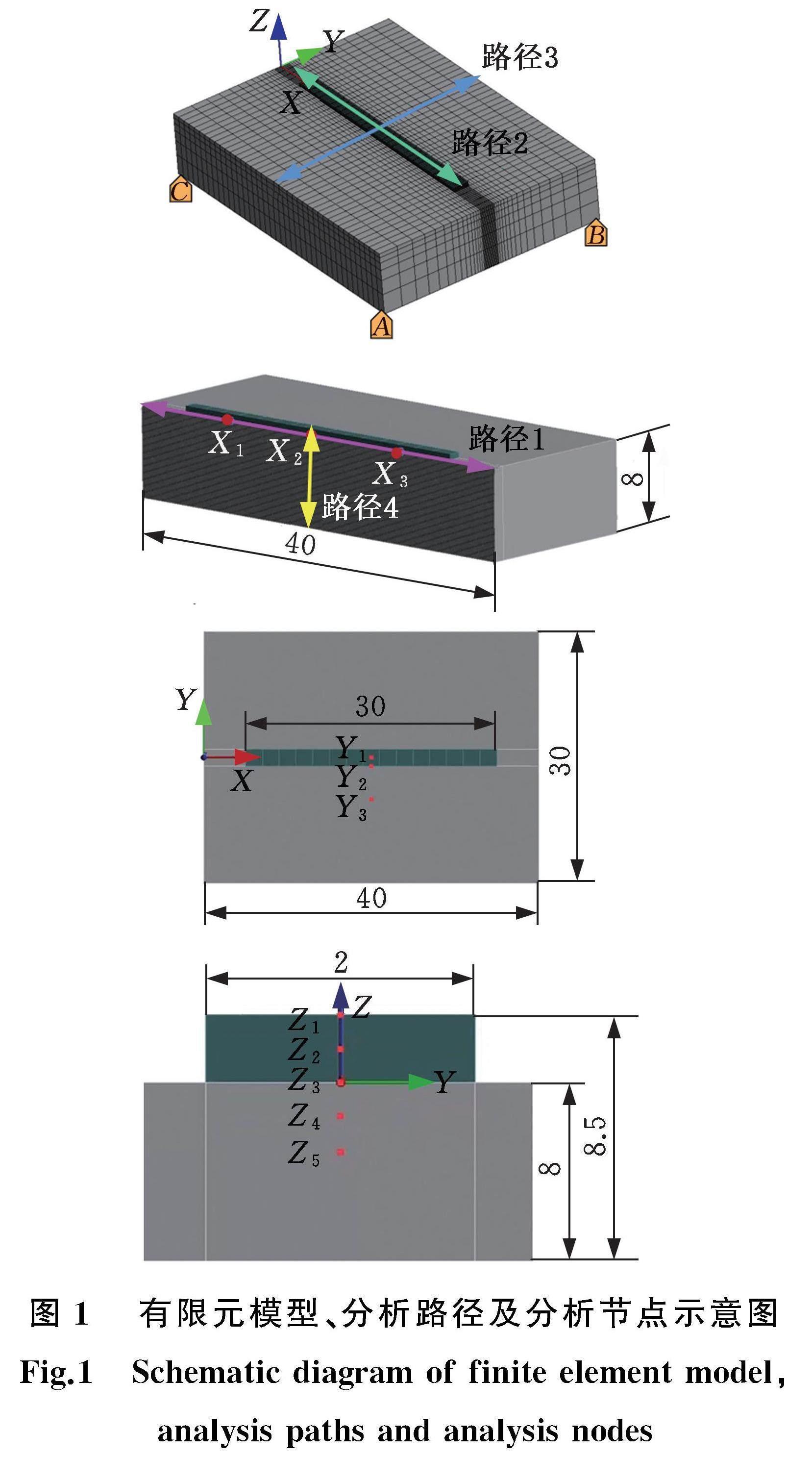

单道单层激光熔覆有限元模型如图1所示,基体尺寸为40 mm×30 mm×8 mm,熔覆层尺寸为30 mm×2 mm×0.5 mm。熔覆区域温度变化剧烈,温度梯度及应力较大,为确保计算结果,模型采用六面体梯度网格,即越靠近熔覆层,网格越密集,如图1所示,模型的单元和节点总数分别为14 520和66 373。模型自由度约束采用三点固定法,对A点施加X、Y、Z方向约束,B点施加X、Y方向约束,C点施加Z方向约束。

为进一步分析模型温度场与应力场的空间分布规律,在模型上设置了不同的分析节点和分析路径。如图1所示,于熔覆层与基体的连接处沿激光扫描方向设置X1(0.01,0,0)、X2(0.02,0,0)、X3(0.03,0,0)共3个节点;于基体上表面沿横向设置Y1(0.02,0,0)、Y2(0.02,-0.001,0)、Y3(0.02,-0.005,0)共3个节点;熔覆中部沿厚度方向设置Z1(0.02,0,0.0005)、Z2(0.02,0,0.000 25)、Z3(0.02,0,0)、Z4(0.02,0,-0.000 25)、Z5(0.02,0,-0.0005)共5个节点。为研究不同位置的残余应力分布情况,设置了4条路径,如图1所示。由于熔覆层沿激光扫描方向会形成较大的纵向残余应力,因此路径1与路径2均沿激光扫描方向设置。路径1设置在熔覆层与基体结合处,这是因为熔覆层和基体采用的是不同的材料,其弹性模量、热膨胀系数等材料特性存在差异,容易发生应力集中。路径2设置在熔覆层上表面,目的是研究熔覆层表面处的应力分布。由于垂直于激光扫描方向的温度梯度最大,产生的热应力也相应很大,因此沿横向设置的路径3与沿厚度方向设置的路径4均垂直于激光扫描方向。由于熔覆层与基体的结合处容易发生应力集中,增大了裂纹生成的可能性,因此所选路径主要设在此处,可以很好地反映整个模型的应力分布特点[15,20-21]。

根据文献[22-23],结合Jmatpro材料模拟软件,获得了基体45钢和熔覆材料316L随温度变化的材料热物性参数,如图2所示。

1.1.2 移动热源加载

由于激光热源具有一定的穿透深度[20,24],故激光熔覆模拟中采用高斯分布的体热源模型[25-27],该模型可以很好地描述激光热功率密度沿高度方向衰减的空间分布特点,表达式为[24,28]

Q=6ηPππR3exp(-3r2R2)(1)

r2=(x-x0-vt)2+(y-y0)2+(z-z0)2(2)

式中,Q为热流密度;η为激光吸收率,一般取0.25~0.6[21,28-29],本文取0.45;P为激光功率;R为光斑半径;r为空间内任意一点至光斑中心的距离;x0、y0、z0为激光扫描的起始坐标;v为激光的移动速度;t为时间。

在激光熔覆过程温度场的计算中,通过有限元模型的热对流模块和热辐射模块在模型表面施加热对流和热辐射,对流传热系数为10 W/(m2·K),接近自然对流,辐射率为0.4。

1.1.3 热处理工艺参数

激光熔覆数值模拟的基本工艺参数为:激光功率1200 W,扫描速度5 mm/s,热源半径1.5 mm。热处理的工艺参数由热处理方式、预热温度、退火温度3个因素组成,如表1所示,本文共进行了9组预热处理、5组退火处理以及2组协同处理工艺条件下的激光熔覆数值模拟。

1.2 激光熔覆实验方法

为了验证有限元模型的有效性,利用与数值模拟相同的工艺参数(激光功率1200 W,扫描速度5 mm/s,热源半径1.5 mm)进行熔覆实验,将仿真温度场横截面和实验熔池形貌尺寸进行对比。实验采用同轴送粉激光熔覆设备,实验原理如图3所示。基体选用尺寸为40 mm×30 mm×8 mm的45钢板,其化学成分如表2所示,熔覆层选用316L不锈钢粉末,粒径45~106 μm,化学成分如表2所示。熔覆前对基体表面进行砂纸打磨后用酒精和丙酮去除油污,再与粉末一并烘干处理,熔覆完成后,用电火花线切割机将试样切割为5 mm×5 mm×8 mm的样块,对熔覆层截面进行研磨和抛光,抛光后的样块用无水乙醇洗净并吹干后放入配置好的氯化铁金相腐蚀液(95 mL浓盐酸+3 mL过氧化氢+7.5 g三氯化铁),腐蚀液完全浸湿样块,腐蚀表面5~10 s后用无水乙醇对腐蚀后的样块表面进行冲洗,然后用金相显微镜观察涂层的截面形貌。

2 结果与讨论

2.1 温度场分布

2.1.1 模型验证

图4所示为数值模拟得到的未进行热处理时单道激光熔覆在3 s时刻的温度场。激光照射位置形成椭球形熔池,等温线在沿激光扫描方向较为密集,在凝固方向上逐渐稀疏,随着热源在X轴方向上不断移动,熔池不断向前推移。45钢与316L的熔点分别为1450 ℃和1370 ℃,熔池的温度高于基体与熔覆层的熔点,因此二者可以达到冶金结合。

图5所示为仿真温度场横截面和实验获得的熔池横截面,熔覆层横截面可划分为熔覆区(CZ)、基体熔化区(MZ)、热影响区(HAZ)和基体(SZ)[30-31]。图5a所示为试件横截面的金相组织,在金相显微镜下测得熔覆区高度H=0.46 mm,基体熔化区高度h=0.64 mm,熔池高度H1=1.1 mm,熔池宽度W1=2.3 mm,热影响区宽度WHAZ1=2.93 mm。图5b所示为模型横截面温度场,温度高于1450 ℃的部分形成熔池,温度900~1450 ℃的部分为热影响区,提取截面上的熔池尺寸轮廓线可得模型熔池高度H2=1.2 mm,熔池宽度W2=2.2 mm,热影响区宽度WHAZ2=2.9 mm。模拟与实验所得熔池的尺寸吻合较好,验证了模型的准确性[15,30]。实际熔覆过程中熔池存在流动性,因此实验熔池截面呈抛物线形,而模拟时未考虑熔池的流动性[32-33],

因此模拟熔池横截面形貌与实验熔池的抛物线形略有差别。另外,MENG等[15]在对Inconel718合金激光增材制造中温度场和应力场的模拟中,将单道熔覆实验熔池的横截面与熔池横截面的模拟结果进行对比验证后,测试了熔覆层表面的残余应力,结果表明残余应力的模拟结果与实验结果的平均误差为7.26%,最大误差为21%。CHEN等[33]在研究搭接率和扫描策略对选择性激光熔化残余应力的影响时,将熔池横截面的实验结果与模拟结果进行验证后,将模拟和实验中获得的残余应力进行了比较,模拟结果与实验数据具有相同的趋势,残余应力平均误差小于10%,最大误差小于20%。研究结果表明残余应力的模拟结果与实验结果吻合良好,说明经过熔池横截面验证后的模型残余应力模拟是可靠的,反映了该方法的准确性。

2.1.2 熔覆过程温度分布

图6a为熔覆层与基体连接处沿激光扫描方向3个节点(X1、X2、X3) 的温度时间曲线。熔覆时熔池沿扫描方向不断移动,热源经过时温度迅速升高达到峰值,热源经过后温度迅速降低,表现为瞬态非线性变化曲线。X1、X2、X3节点的温度峰值分别为2633 ℃、2695 ℃、2703 ℃,由于熔覆过程热量的累积导致后续节点的温度高于前面节点的温度。同时,由于熔覆速度较快,时间较短,热累积较小,不同节点的温度峰值差别不大。图6b为基体上表面沿横向的3个节点(Y1、Y2、Y3)的温度时间曲线。3 s时热源中心到达Y1节点,Y1节点温度最高达到2695 ℃,Y2、Y3节点的温度峰值逐渐减小,Y3节点的温度峰值在150 ℃以下,說明此处激光的热影响作用已不太明显,与激光熔覆热影响区较小的特点相吻合。图6c为熔覆中部沿厚度方向的5个节点(Z1、Z2、Z3、Z4、Z5)的温度时间曲线。熔覆层上表面的Z1节点的温度最高,达到3206 ℃,Z2、Z3、Z4、Z5节点温度峰值逐渐降低但都在1750 ℃以上,可以达到冶金结合。

这里分析了无热处理时熔覆过程中各节点温度随时间的变化,预热及退火热处理工艺下各节点熔覆过程中的温度变化趋势及分布特点与此相似,不再赘述。

2.1.3 热处理工艺对温度的影响

图7展示了预热处理500 ℃及退火800 ℃处理时扫描道中部熔池内部Z4节点的温度历程。无预热处理时,Z4节点温度受激光扫描后从室温22 ℃急剧上升,3 s时达到峰值2290 ℃,6 s时熔覆完成,随后温度逐渐降低,自然冷却至3600 s时降至24.9 ℃。熔覆前进行500 ℃预热处理时,Z4节点温度受激光扫描后从500 ℃急剧上升,3 s时达到峰值2788 ℃,6 s时熔覆完成,自然冷却至3600 s时降至43 ℃。熔覆后进行800 ℃退火处理时,Z4节点在3600~21 600 s内温度保持800 ℃不变,21 600 s后开始进行自然冷却,25 200 s时(冷却1 h)温度降至51.5 ℃。总体来看,熔覆完成前,由于持续的激光热量输入,温度下降速率较慢,6 s时熔覆完成,由于不再有热量输入,温度骤降,随着与环境温差的减小,冷却速率又变得缓慢。另外,预热处理使Z4点温度峰值高于无预热的熔覆温度峰值,且冷却速率有所减缓,退火处理是熔覆后处理,因此对熔覆过程中的温度没有影响。此处只分析了500 ℃预热处理及800 ℃退火处理两种热处理工艺参数对Z4节点的温度历程的影响,其他温度的热处理工艺参数下该节点的温度虽略有差异,但温度历史趋势一致,不再赘述。

2.2 应力场分析

激光熔覆结束后冷却至室温的残余应力对熔覆层质量有重要影响,因此本节重点对激光熔覆残余应力进行分析,采用仿真模型的等效应力(von Mises应力)来评估[34-35]。

2.2.1 单道熔覆应力场分布

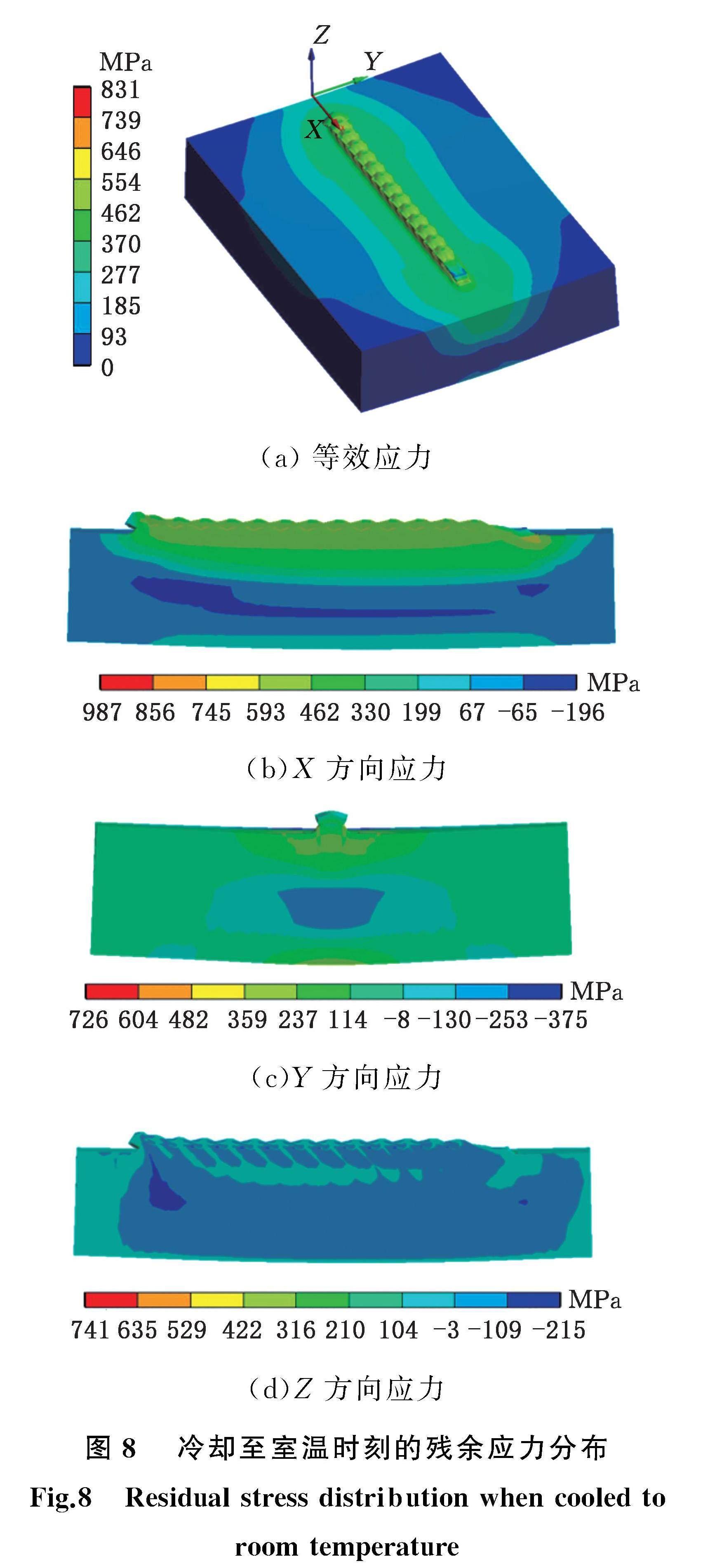

图8所示为激光加热结束后,自然冷却至室温时刻的残余应力分布。对于等效应力,由图8a可以看出,除了起始和末端熔覆层上表面的残余应力较小外,整个熔覆层存在很大的残余应力。对于X方向(纵向)应力,由图8b可知,熔覆层及其下方区域存较大的拉应力(600 MPa左右),再下方是应力较小的压应力区域,在激光加热结束冷却的过程中,由于熔覆层收缩受到周围基体的约束,导致在X方向上产生了较大的拉应力,下方由于平衡原理会产生压应力。对于Y方向(横向)应力,如图8c所示,熔覆层和基体结合位置及其附近存在拉应力(360 MPa左右),下方为压应力。对于Z方向(厚度方向)应力,如图8d所示,由于熔覆层在厚度方向上成形高度较小,因此受到的收缩阻力较小,使得熔覆层在厚度方向的残余应力很小(小于100 MPa),同时在熔覆层下方实体存在较小的压应力。通过对比各方向残余应力可以发现,X方向应力明显大于Y方向和Z方向应力,即沿扫描方向残余应力最大,这是因为沿X方向(激光扫描方向)熔覆层塑性拉伸变形远大于其他两个方向,因此,单道熔覆的等效应力分布受到X方向应力的影响最大。图中部分区域的残余应力超过了材料的屈服强度,一方面是激光熔覆过程中极高的温度梯度导致了大残余应力;另一方面是因为模拟中材料发生理想弹塑性行为导致材料发生加工硬化,使得材料的屈服强度随塑性变形的增大而增大[20,36-37]。

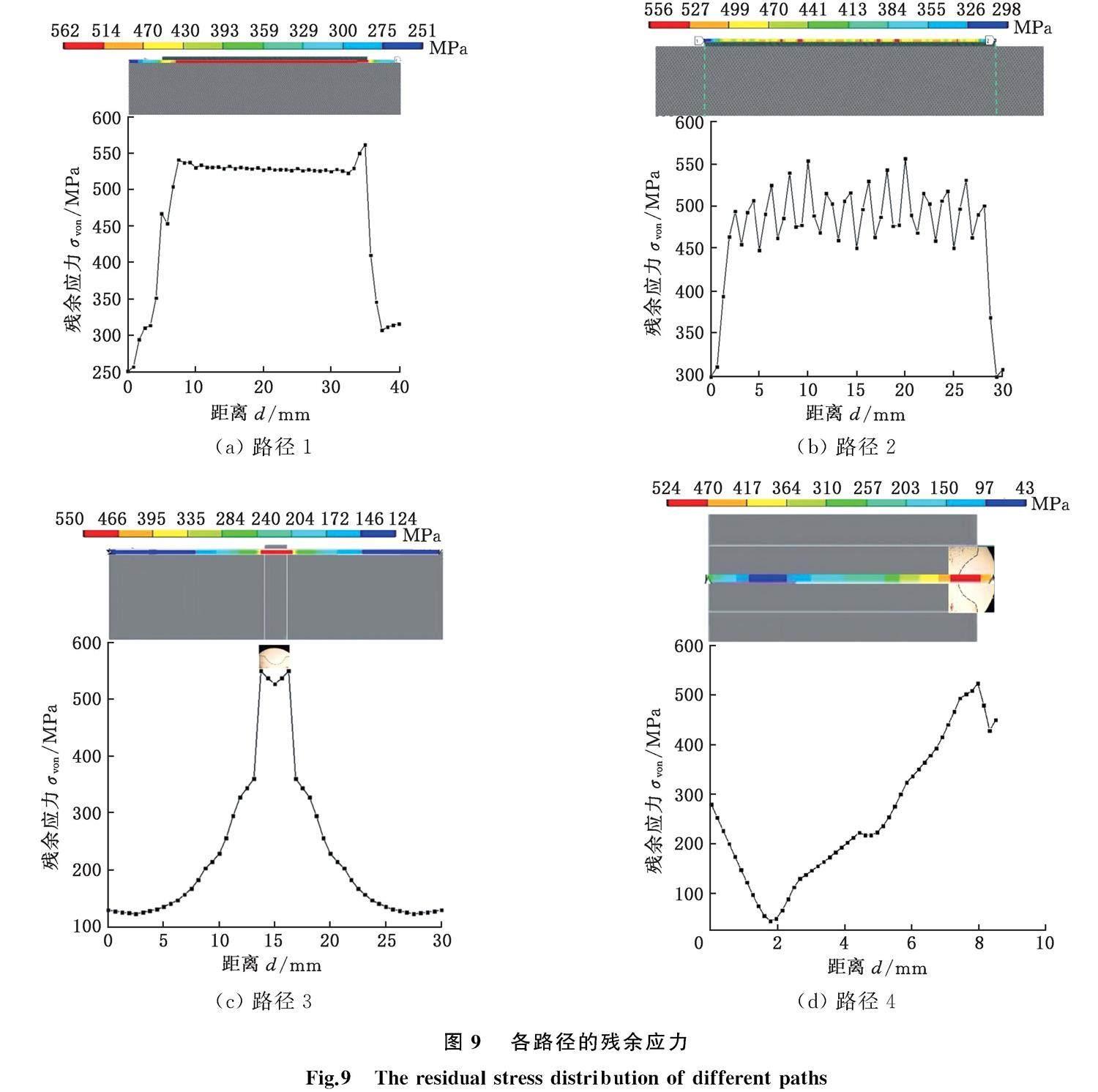

图9为采集各条路径的von Mises应力(σvon)得到的各路径残余应力分布曲线。图9a所示为路径1即沿激光扫描方向熔覆层与基体连接处的等效应力,由于熔覆层在冷却收缩时会受到周围实体的强烈约束,整个扫描道(5 mm 通过分析发现,沿着扫描方向的路径1和路径2的残余应力分布较为均匀,但在开始和结束位置有应力突变,在横向,路径3的残余应力在熔覆层边界位置突然增大,厚度方向上路径4的残余应力主要集中在熔覆区域(距离基体底部8 mm处)。4条路径的最大残余应力均出现在熔覆层和基体的连接处,一是由于熔池冷却过程中体积收缩受到基体的约束,导致应力集中,二是由于熔覆层和基体材料的弹性模量、热膨胀系数等热物性存在差异导致的应力集中。因此,熔覆层与基体的连接处易发生开裂等缺陷。 2.2.2 不同预热温度下的应力分布 激光熔覆具有快热快冷的特点,熔池附近的温度梯度非常大,基体预热可保温缓冷,是减小残余应力、减少裂纹的有效的手段。通过数值模拟得到了不同预热条件下的残余应力分布,图10为各路径在不同预热温度θ0下的残余应力曲线。如图10a所示,在不同预热温度下,路径1即沿激光扫描方向熔覆层与基体连接处的残余应力相较于未预热熔覆均出现不同程度的减小。不预热或预热温度在100~400 ℃时,路径1在熔覆末端位置(X=35 mm)的残余应力最大;预热温度在500~900 ℃时路径1上熔覆起始与末端位置的残余应力改善效果明显好于熔覆中段,熔覆末端的残余应力已不再是整个熔覆路径的最大应力,熔覆起始与末端位置的残余应力明显小于熔覆中段位置的残余应力,这有助于提高熔覆起始及末端位置的熔覆质量。如图10b所示,预热后路径2即熔覆层上表面的残余应力变化不大。如图10c所示,预热后路径3即沿横向基体上表面的残余应力减小幅度也比较明显,预热温度22~200 ℃时,残余应力呈现两侧突变高于中间,300~600 ℃时,熔覆区域残余应力明显减小且分布趋于均衡,700~900 ℃时,预热带来的过大热输入量导致熔覆层与基体结合处中部 残余应力出现突增。如图10d所示,从路径4即厚度方向上熔覆中部观察到,预热后基体残余应力明显减小且分布更加均衡。由不同预热温度下各路径的残余应力分布可见,预热处理减小了熔覆过程中熔覆层和基体间的温度梯度,从而减小了残余应力。以路径1为例,如图11所示,预热500 ℃时残余应力(470 MPa)比不预热时的残余应力(570 Pa)减小了约20%。 2.2.3 不同退火温度下的应力分布 通过数值模拟得到了不同退火温度下各路径的残余应力分布,如图12所示。由图12a可知,退火后路径1即沿激光扫描方向熔覆层与基体连接处的残余应力减小,其减小的幅度随着退火温度的增高而逐渐增大,其中退火温度在800~1000 ℃时效果最好。由图12b可知,退火后路径2即熔覆层上表面的残余应力变化不大。由图12c可知,退火处理使路径3即沿横向方向基体上表面的残余应力减小,减小的幅度随着退火温度的增高而逐渐增大,退火温度在800~1000 ℃时效果最好,残余应力可减小50%左右。由图12d路径4即厚度方向上的熔覆中部位置观察到,退火后基体残余应力的改善效果要好于熔覆层,特别是退火温度800~1000 ℃时,结合处残余应力由500 MPa减小至290 MPa。将不同退火温度下熔覆道中间节点Y1(0.02,0,0)的残余应力进行对比,如图13所示,800 ℃退火处理时残余应力约为275 MPa,比没有退火时Y1节点的最大值535 MPa减小了约50%。与预热处理相比,退火处理属于熔覆后处理,热量输入不参与熔覆过程中的热力耦合,因此并不改变残余应力的分布趋势,但整体上减小了残余应力,且效果非常明显。退火温度800 ℃以上时,残余应力的改善作用与800 ℃时相差别不大,考虑到温度越高对设备要求越高, 800 ℃可作为最佳的退火温度。 2.2.4 协同热处理下的应力分布 图14为不同热处理工艺下各路径的残余应 力曲线。由图14a可知,预热退火协同热处理时,路径1即沿激光扫描方向熔覆层与基体连接处的残余应力可减小35%~40%;由图14b可见,协同热处理对路径2即沿激光扫描方向熔覆层上表面残余应力改善不明显;由图14c可知,预热退火协同热处理使路径3即横向方向上基体上表面的残余应力减小40%左右;由图14d可知,协同热处理对基体及熔覆层与基体的连接处的残余应力改善效果要好于熔覆层。 由不同热处理工艺下各路径残余应力分布可知,熔覆前预热处理、熔覆后退火处理、熔覆前后协同热处理对残余应力都有不同程度的改善,只进行熔覆后退火处理的残余应力最小,其次是熔覆前后协同处理,第三是只进行熔覆前预热处理。因为预热处理虽然会减小温度梯度,降低熔池冷却速度,一定程度上减小残余应力,但预热带来的热积累会增加热应力。因此激光熔覆残余应力调控的最优热处理工艺为熔覆后800~1000 ℃退火处理,没有条件退火处理的,可进行500 ℃预热处理,确定熔覆后进行退火处理的,不需要预热处理。 3 结论 本文研究了不同热处理工艺对激光熔覆残余应力的调控作用,建立了热力耦合的三维热弹塑性模型,实现了熔覆前预热处理、熔覆后退火处理、熔覆前后协同热处理工艺条件下316L激光熔覆温度场和应力场的数值模拟,并采用多路径方法研究分析了不同热处理工艺对熔覆层温度和应力分布的影响。主要结论如下: (1)激光熔覆过程中熔池温度主要受工艺参数影响,热处理工艺并不影响熔覆过程的温度变化趋势,但熔覆层的温度峰值随预热温度的升高而升高,同时,预热处理能有效减慢冷却速率,冷却时间延长了0.5~1 h。 (2)熔覆前预热处理、熔覆后退火处理及熔覆前后协同热处理工艺均可有效减小熔覆残余应力,其中退火处理效果最好,其次是预热退火协同热处理。熔覆前预热处理中,采用500℃时效果最好,残余应力可减小20%左右;熔覆后退火处理中,退火温度800~1000 ℃时效果最好,残余应力可减小50%左右,为最优热处理工艺;采用熔覆前预热处理和熔覆后退火协同处理,残余应力可减小35%左右。 (3)对比不同路径残余应力分布,沿激光扫描方向的路径1、路径2的残余应力较为均匀,但在熔覆开始和结束处有应力集中,横向方向的路径3残余应力变化幅度最大,在熔覆层边界位置应力集中明显。在热处理工艺下,路径1、路径3的应力集中现象明顯减弱,熔覆层与基体搭接处的残余应力可减小40%以上,应力分布更加均衡,有利于防止结合区域裂纹的产生。 参考文献: [1] 李方义,戚小霞,李燕乐,等. 盾构机关键零部件再制造修复技术综述[J]. 中国机械工程, 2021, 32(7):820-831. LI Fangyi, QI Xiaoxia, LI Yanle, et al. Review of Remanufacturing Repair Technology for Key Components of Shield Machine[J]. China Mechanical Engineering, 2021, 32(7):820-831. [2] 李方义,李振,王黎明,等. 内燃机增材再制造修复技术综述[J]. 中国机械工程, 2019, 30(9):1119-1127. LI Fangyi, LI Zhen, WANG Liming, et al. Review of Additive Remanufacturing Repair Technology for Internal Combustion Engine[J]. China Mechanical Engineering, 2019, 30(9):1119-1127. [3] WENG Fei, CHEN Chuanzhong, YU Huijun. Research Status of Laser Cladding on Titanium and Its Alloys: a Review[J]. Materials & Design, 2014, 58:412-425. [4] 李广琪,朱刚贤,王丽芳,等. 离焦量对中空环形激光熔覆层温度场及应力场的影响[J]. 中国机械工程, 2021, 32(5):587-593. LI Guangqi, ZHU Gangxian, WANG Lifang, et al. Effect of Defocusing Distance on Temperature Field and Stress Field of Hollow Ring Laser Cladding Layer[J]. China Mechanical Engineering, 2021, 32(5):587-593. [5] WANG Dengzhi, HU Qianwu, ZENG Xiaoyan. Residual Stress and Cracking Behaviors of Cr13Ni5Si2 Based Composite Coatings Prepared by Laser-induction Hybrid Cladding[J]. Surface and Coatings Technology, 2015, 274:51-59. [6] 张天刚,孙荣禄. TC4表面激光熔覆Ni60涂层裂纹有限元分析[J]. 金属热处理, 2018, 43(3):190-194. ZHANG Tiangang, SUN Ronglu. Finite Element Analysis of Crack in Laser Clad Ni60 Coating on TC4 Surface[J]. Heat Treatment of Metals, 2018, 43(3):190-194. [7] ZHU Ping, LI Peng, GE Fangfang, et al. Effect of Residual Stress on the Wear Behavior of Magnetron Sputtered V-Al-N Coatings Deposited at the Substrate Temperature <200 ℃[J]. Materials Chemistry and Physics. 2023, 296:127218. [8] 郭华锋,李菊丽,孙涛,等. WC颗粒增强Ni基涂层的残余应力及耐磨性能[J]. 金属热处理, 2014, 39(2):72-76. GUO Huafeng, LI Juli, SUN Tao, et al. Residual Stress and Wear Resistance of WC Particle Reinforced Ni-based Coating[J]. Metal Heat Treatment, 2014, 39(2):72-76. [9] CRUZ V, CHAO Q, BIRBILIS N, et al. Electrochemical Studies on the Effect of Residual Stress on the Corrosion of 316L Manufactured by Selective Laser Melting[J]. Corrosion Science. 2020, 164:108314. [10] FARAHMAND P, KOVACEVIC R, An Experimental Numerical Investigation of Heat Distribution and Stress Field in Single- and Multi-track Laser Cladding by a High-power Direct Diode Laser[J]. Optics and Laser Technology, 2014, 63:154-168. [11] ZHAO Yu, YU Tianbiao, SUN Jiayu, et al. Effect of Laser Cladding on Forming Microhardness and Tensile Strength of YCF101 Alloy Powder in the Different Full Lap Joint Modes[J]. Journal of Alloys and Compounds. 2020, 820:150230. [12] KRZYZANOWSKI M, BAJDA S, LIU Yijun, et al. 3D Analysis of Thermal and Stress Evolution during Laser Cladding of Bioactive Glass Coatings[J]. Journal of the Mechanical Behavior of Biomedical Materials, 2016, 59:404-417. [13] VUNDRU C, PAUL S, SINGH R, et al. Numerical Analysis of Multi-layered Laser Cladding for Die Repair Applications to Determine Residual Stresses and Hardness[J]. Procedia Manufacturing, 2018, 26:952-961. [14] 王丽芳,孫亚新,朱刚贤,等. 激光熔覆316L不锈钢残余应力工艺参数的优化模拟[J]. 应用激光, 2019, 39(3):376-380. WANG Lifang, SUN Yaxin, ZHU Gangxian, et al. Optimization Simulation of Process Parameters for Laser Cladding Residual Stress of 316L Stainless Steel[J]. Applied Lasers, 2019, 39(3):376-380. [15] MENG Guiru, ZHANG Jingdong, ZHU Lida, et al. Effect of Process Optimization on Laser Additive Manufacturing of Inconel 718 Alloy Based on Finite Element Analysis: Thermal and Structural Evaluation[J]. Optics and Laser Technology, 2023, 162:109261. [16] 古昭昭. 同轴送粉激光熔覆热力耦合数值模拟及工艺参数优化研究[D].沈阳:东北大学,2018. GU Zhaozhao. Thermal-mechanical Coupling Numerical Simulation and Process Parameters Optimization of Coaxial Powder Feeding Laser Cladding[D]. Shenyang:Northeastern University, 2018. [17] 赵元. 航空发动机变曲率叶片的激光熔覆修复技术数值仿真模拟研究[D].秦皇岛:燕山大学,2021. ZHAO Yuan. Numerical Simulation of Laser Cladding Repair Technology for Variable Curvature Blade of Aeroengine[D]. Qinhuangdao: Yanshan University, 2021. [18] 蔡春波,李美艷,韩彬,等.不同预热温度下宽带激光熔覆铁基涂层数值模拟[J].应用激光,2017,37(1):66-71. CAI Chunbo, LI Meiyan, HAN Bin, et al. Numerical Simulation of Fe-based Coating by Wide-band Laser Cladding at Different Preheating Temperatures[J]. Applied Lasers, 2017, 37(1):66-71. [19] LI Zhonghua, XU Renjun, ZHANG Zhengwen, et al. The Influence of Scan Length on Fabricating Thin-walled Components in Selective Laser Melting[J]. International Journal of Machine Tools and Manufacture, 2017, 126:1-12. [20] 陈昌棚. 基于有限元模拟的激光选区熔化成形TC4应力及变形研究[D].武汉:华中科技大学,2020. CHEN Changpeng. Study on Stress and Deformation of TC4 Formed by Selective Laser Melting Based on Finite Element Simulation[D]. Wuhan: Huazhong University of Science and Technology, 2020. [21] 顾建强. 激光熔覆残余应力场的数值模拟[D].杭州:浙江工业大学,2010. GU Jianqiang. Numerical Simulation of Residual Stress Field in Laser Cladding[D]. Hangzhou: Zhejiang University of Technology, 2010. [22] WAQAR S, GUO Kai, SUN Jie. Evolution of Residual Stress Behavior in Selective Laser Melting (SLM) of 316L Stainless Steel through Preheating and In-situ Re-scanning Techniques[J]. Optics & Laser Technology, 2022, 149:107806. [23] YU Tianyu, LI Ming, BREAUX A, et al. Experimental and Numerical Study on Residual Stress and Geometric Distortion in Powder Bed Fusion Process[J]. Journal of Manufacturing Processes, 2019, 46:214-224. [24] HAO Mingzhong, SUN Yuwen. A FEM Model for Simulating Temperature Field in Coaxial Laser Cladding of TI6AL4V Alloy Using an Inverse Modeling Approach[J]. International Journal of Heat and Mass Transfer, 2013, 64:352-360. [25] LIU Shiwen, ZHU Haihong, PENG Gangyong, et al. Microstructure Prediction of Selective Laser Melting AlSi10Mg Using Finite Element Analysis[J]. Materials and Design,2018,142:319-328. [26] YIN Jie, ZHU Haihong, KE Linda, et al. A Finite Element Model of Thermal Evolution in Laser Micro Sintering[J]. The International Journal of Advanced Manufacturing Technology, 2015, 83:1847-1859. [27] XIA Mujian, GU Dongdong, YU Guanqun, et al. Selective Laser Melting 3D Printing of Ni-based Superalloy: Understanding Thermodynamic Mechanisms[J]. Science Bulletin, 2016, 61:1013-1022. [28] TAMANNA N, KABIR I R, NAHER S. Thermo-mechanical Modelling to Evaluate Residual Stress and Material Compatibility of Laser Cladding Process Depositing Similar and Dissimilar Material on Ti6Al4V Alloy[J]. Thermal Science & Engineering Progress, 2022, 31:101283. [29] HUANG Shuyu, QIAO Shangfei, SHAO Chendong, et al. Study on Residual Stress Evolution of Laser Cladding Low Chromium Carbon Alloy on Low-pressure Rotor[J]. Journal of Manufacturing Processes, 2023, 85:31-42. [30] 任仲贺,武美萍,唐又红,等.基于热力耦合的激光熔覆数值模拟与实验研究[J].激光与光电子学进展, 2019, 56(5):176-185. REN Zhonghe, WU Meiping, TANG Youhong, et al. Numerical Simulation and Experimental Research of Laser Cladding Based on Thermo-mechanical Coupling[J]Laser & Optoelectronics Progress, 2019, 56(5):176-185. [31] 潘滸,赵剑峰,刘云雷,等. 激光熔覆修复镍基高温合金稀释率的可控性研究[J].中国激光, 2013, 40(4):109-115. PAN Hu , ZHAO Jianfeng, LIU Yunlei, et al. Controllability Research on Dilution Ratio of Nickel-based Superalloy by Laser Cladding Reparation[J]. Chinese Journal of Lasers, 2013, 40(4):109-115. [32] KAMARA A M, WANG W, MARIMUTHU S, et al. Modelling of the Melt Pool Geometry in the Laser Deposition of Nickel Alloys Using the Anisotropic Enhanced Thermal Conductivity Approach[J].Proceedings of the Institution of Mechanical Engineers Part B Journal of Engineering Manufacture. 2011, 225:87-99. [33] CHEN Changpeng, YIN Jie, ZHU Haihong, et al. Effect of Overlap Rate and Pattern on Residual Stress in Selective Laser Melting[J]. International Journal of Machine Tools and Manufacture, 2019, 145:103433. [34] HUSSEIN A, HAO Liang, YAN Chunze, et al. Finite Element Simulation of the Temperature and Stress Fields in Single Layers Built Without-support in Selective Laser Melting[J]. Materials and Design, 2013, 52:638-647. [35] LI Yingli, ZHOU Kun, TAN Pengfei, et al. Modeling Temperature and Residual Stress Fields in Selective Laser Melting[J]. International Journal of Mechanical Sciences, 2018, 136:24-35. [36] CHENG Bo, SHRESTHA S, CHOU K. Stress and Deformation Evaluations of Scanning Strategy Effect in Selective Laser Melting[J]. Additive Manufacturing, 2016, 12:240-251. [37] MUGWAGWA L, DIMITROV D, MATOPE S, et al. Evaluation of the Impact of Scanning Strategies on Residual Stresses in Selective Laser Melting[J]. The International Journal of Advanced Manufacturing Technology, 2019, 102:2441-2450. (编辑 袁兴玲) 作者简介: 李燕乐,男,1989年生,教授、博士研究生导师。研究方向为柔性复合成形技术、绿色制造与再制造。E-mail: yanle.li@sdu.edu.cn。 李方义(通信作者),男,1969年生,教授、博士研究生导师。研究方向为绿色设计、绿色制造与再制造。