基于Kriging模型的主轴箱多目标尺寸优化

潘英广 唐清春 袁秀坤 张晨阳 魏巍 王太子

摘 要:以自研五轴工具磨床为研究对象,利用Inventor建立其三维模型,导入ANSYS Workbench建立其整机有限元模型,通过对整机的模态分析与谐响应分析确定主轴箱为影响整机动态特性的关键部件。对主轴箱进行静动态特性分析,以主轴箱1阶固有频率、几何质量与最大变形量为目标函数,以主轴箱各壁厚以及斜度等为设计变量,基于Kriging法建立其响应面模型,对其进行多目标优化,从而得出最优Pareto解集,最后对优化后主轴箱进行验证。结果表明:主轴箱的1阶固有频率从113.03 Hz提升至144.50 Hz,提升了27.84%,几何质量减少了3.83%,最大变形量减少了10.31%,主轴箱综合性能显著提高。

关键词:Kriging模型;模态分析;谐响应分析;多目标优化

中图分类号:TG593;TH132 DOI:10.16375/j.cnki.cn45-1395/t.2024.02.010

0 引言

五轴工具磨床作为数控刀具的主要制造工具,其精度与稳定性等综合性能极为重要。为确保机床实现高速、高效、高性能目标,诸多学者针对设计过程做了深入研究:郭垒等[1]利用灵敏度分析法对机床结构件进行分析测量,得到结构各尺寸与质量、刚度的函数关系,通过轻量化设计,使结构质量降低了6.9%;薛会民等[2]利用有限元软件对某机床床身进行静动态特性分析,使用尺寸優化和拓扑优化完成对床身的综合优化,使床身结构质量降低了3.52%;蒲凡等[3]对某立式加工中心立柱进行静动态特性分析,并进行拓扑优化,提高了其综合性能;郑彬等[4]对某数控机床立柱在静动态特性分析的基础上,对其主要尺寸进行Box-Behnken试验设计以及灵敏度分析,建立响应面模型,通过多目标优化,立柱综合性能得到提高。上述研究直接选择对机床的单个部件进行优化,没有考虑机床整机的动态性能,因此缺乏针对性。在对机床优化的过程中,首先寻找整机的薄弱环节,需要对整机进行动态分析,可直接得出对整机影响最大的薄弱部件,其次有针对性地对该部件进行优化设计。此类方法能提高机床的优化效率,降低单个部件优化的盲目性。

目前响应面模型的建立方法有全二阶多项式、神经网络以及Kriging等。其中Kriging模型的全局近似和优化方法是一种解决“黑箱”仿真模型的复杂理论体系之一,结合了试验设计与统计分析的插值算法,可得到设计变量和目标参数之间的映射关系,并充分考虑了各个参数在变量空间里的相关特征,在航天航空、结构设计、船舶、汽车等实际工程中得到广泛应用[5]。胥磊等[6]基于Kriging代理模型对加筋柱壳结构进行优化,最终优化结构比初始模型质量减少了11.91%,并且通过与直接优化方法对比说明该方法效果明显、效率高。赖喜涛等[7]基于Kriging模型-遗传算法的离心叶轮结构优化设计方法可以获得良好的优化结果,与直接用遗传算法寻优相比,极大地减少计算时间,提高了设计效率,同多项式模型-遗传算法相比也有效率优势。

本文以自主研发的五轴工具磨床为研究对象,利用ANSYS workbench对该磨床进行整机动态特性分析,辨识出主轴箱为整机动态性能影响最大的部件;基于Kringing元模型建立主轴箱响应面模型,通过多目标优化的方法对该部件进行尺寸优化,在提高该磨床动态性能的同时达到轻量化的目的。

1 整机动态分析与薄弱环节的识别

1.1 五轴工具磨床介绍

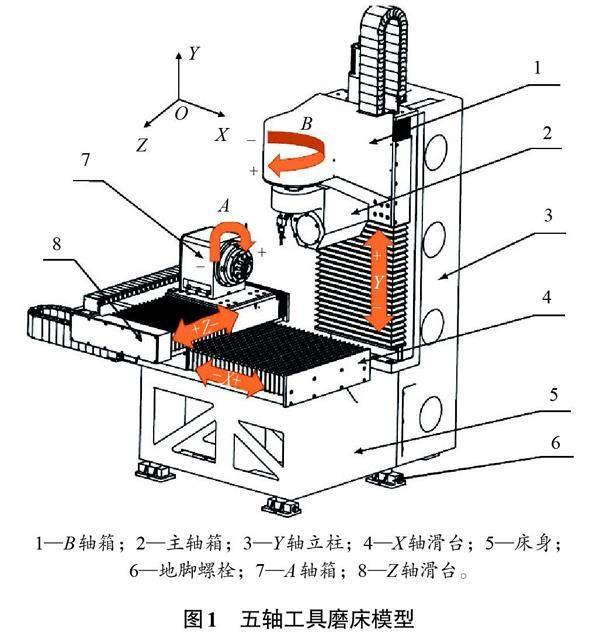

研究对象为自主研发的五轴工具磨床,其模型如图1所示,外观尺寸为1 487 mm×1 571 mm×1 925 mm。该机床主要由床身,立柱,X、Z轴组件与Y轴组件等构成,共有5个运动轴,其中X、Y、Z为3条平动轴,A、B为旋转轴。采用被加工件轴线卧式布局,工件安装在X、Z轴组件上,加工时工件可实现X、Z轴方向移动与A轴回转运动,砂轮主轴箱与B轴组件设置在立柱(Y轴)上,可沿Y轴上下运动和B轴回转运动。

1.2 有限元模型建立

利用Inventor软件建立磨床的三维简化模型,根据圣维南定理,删除尺寸较小的倒角、圆角以及不必要的凸台与凹槽等结构,可减少计算机的计算量,有利于后续的有限元分析。简化模型后导入有限元软件定义其各个部件的材料属性,床身、立柱、B轴箱体、X、Z滑台等主要承载部件为HT350(密度7.45 g/cm?,弹性模量104 GPa,泊松比0.3),各轴导轨为结构钢(密度7.85 g/cm?,弹性模量200 GPa,泊松比0.3)。对整机进行网格划分,因为整机结构较为复杂,所以机床各螺栓结合面采用绑定约束,滑块与导轨结合面采用不分离接触,磨床底部6个地脚螺栓与底面形成固定约束。利用自由四面体网格划分方法,得到该磨床有限元模型,其中单元数为193 869个,节点数为322 312个。有限元模型如图2所示。

1.3 整机模态与谐响应分析

在实际加工中,机床在做超高速运转时极容易引起系统共振,从而影响机床精度与产品质量,因此有必要探究其动态特性,以达到进一步提升机床性能的目的。模态分析是结构动力学的基础,固有频率是结构固有的特性,与其自身质量、尺寸有关,通过模态分析可得到结构的固有频率与振型。由于机床的各个构件固有频率对应着无限多个模态,而高阶模态在振动中作用较小,因此在模态分析中仅需要关注其低阶模态。

谐响应分析主要是用于确定线性结构件在承受随时间简谐规律变化的载荷作用下所产生的一种稳态响应技术,是判断结构能否克服共振的重要依据[8-12]。因此,对结构进行动态分析可以有效地防止因其结构产生共振而造成的损坏,并提高其稳定性及加工精度。

通过Block Lanczosd法的模态分析获得磨床前6阶固有频率与振型,如表1与图3所示。

进行谐响应分析时,需在磨削主轴X、Y、Z等3个方向添加1 000 N的简谐力,频率范围设置0~200 Hz,利用模态叠加法的谐响应分析可得出磨削主轴的频率响应曲线如图4所示。

由表1和图3模态分析可知,磨床整机振动主要表现为主轴箱与B轴箱体振动,因此可推断出磨床振动主要由主轴箱与B轴箱体的摆动而造成。由图4谐响应分析曲线可知:X方向和Y方向最大振幅均出现在频率116 Hz左右,Z方向最大振幅出现在132 Hz处,Y方向振幅在65 Hz附近也存在峰值,对应着磨床的1阶、3阶和4阶固有频率。由此看出,整机的低阶固有频率对磨床的动态性能影响较大,且振幅峰值均出现在主轴箱处,因此可判断主轴箱为对机床整机动态性能影响最大的关键结构部件。

2 主轴箱静力分析与模态分析

通过上文分析,可判定主轴箱为磨床整机的薄弱部件,因此需探究其静动态特性。静力学分析的目的是分析当结构在承受不随时间变化而波动的静载荷时,结构自身所产生的弹性与塑性变形、应变等情况。首先,定义主轴箱的材料属性,其采用HT350铸造而成,密度7.45 g/cm?,杨氏模量104 GPa,泊松比0.3。其次,分析其受力情况,主轴箱上端固定于B轴马达,承受磨削主轴的质量(42.000 kg)、磨削力以及自身的质量(46.279 kg),其中磨削力是由轴向磨削力、切向磨削力以及法向磨削力所产生的合力,因轴向力数值远低于切向力与法向力,所以在计算时可以忽略不计。切向力[Ft]与法向力[FN]计算公式[13]如下,

式中:[Pw]为磨削电主轴输出功率,[Pw=13 kW];[n]為磨削砂轮转速,n=10 000 r/min;[r]为磨削砂轮半径,r=0.05 m。

为保持结构刚度,取[FN/Ft=2.6]。因此,根据式(1)可知切向磨削力为248.0 N,法向磨削力为644.8 N。

确定所有受力后,对主轴箱进行静力学分析,得到总变形与等效应力云图,如图5所示。由静力分析结果可知,主轴箱最大变形0.014 699 mm出现在电主轴孔后端部分,最大等效应力2.910 1 MPa出现在直角连接处,远小于材料的极限强度。静力分析后对其进行模态分析,提取其前4阶模态振型如图6、表2所示。

3.2 优化参数灵敏度分析

在优化设计中,利用灵敏度分析可以得出设计参数对目标函数的影响程度,从而可以筛选出重要参数与非重要参数,有利于进一步优化设计。本次选取8个尺寸参数作为输入参数,主轴箱1阶固有频率、主轴箱质量以及主轴箱最大变形量作为输出参数,利用中间复合材料设计采样技术进行实验设计,生成81个样本点,由计算机把各样本点代入模型进行计算并输出参数,通过已知输出参数建立响应面,并通过灵敏度分析得出8个输入参数对目标函数的影响程度。灵敏度分析结果如图8所示。

从单个性能指标来看,8个设计参数对主轴箱1阶固有频率都具有一定的影响。8个设计参数与1阶固有频率成反比关系,说明设计参数越小,1阶固有频率越大,其中主轴箱与B轴连接处厚度D5与主轴箱后端壁厚D1对主轴箱质量最大,其影响系数分别为-0.841 22和-0.279 32,其余设计参数对1阶固有频率影响系数均在-0.136 97~-0.069 80内。其次,主轴箱后端壁厚D1和B轴连接处厚度D5对主轴箱质量影响最大,与质量分别成正比和反比关系,主轴箱后端壁厚越大质量也越大,B轴连接处厚度越小则质量越大,其敏感性系数分别为0.259 86和-0.495 72,其中主轴箱斜面高度D7与斜面斜度D8对主轴箱质量敏感性系数为0。最后,主轴箱后端壁厚D1、两侧壁厚D2、B轴连接处厚度D5、圆弧面厚度D6对主轴箱最大变形量均有不同程度的影响,敏感度系数分别为-0.339 85、-0.236 68、0.355 98、-0.206 53,其中后端壁厚、两侧壁厚以及圆弧面厚度与最大变形量成反比关系。

根据灵敏度分析结果可知,D1、D5、D6以及D8对目标函数影响较大,需重点关注,其余参数可根据优化结果做出相应修改。

3.3 基于Kriging元模型的响应面原理

响应面法是利用数据代替模型,近似估计非试验点的响应面值,其主要思想是在确定输入输出变量的基础上,利用合理的试验设计方法,通过试验得到一定的数据,采用数学中的多元二次回归方程来拟合输入和输出变量之间的映像关系,具有较好的可导性和良好的连续性,寻优简单,并且可采用常规数学优化方法进行求解。其中Kriging模型的全局近似和优化方法是一种解决“黑箱”仿真模型的复杂理论体系之一,其结合了试验设计与统计分析的插值算法,可得到设计变量和目标参数之间的映射关系,并充分考虑了各个参数在变量空间里的相关特征。该方法在航天航空、结构设计、船舶、汽车等实际工程中得到广泛的应用。其数学表达式[14-15]如下

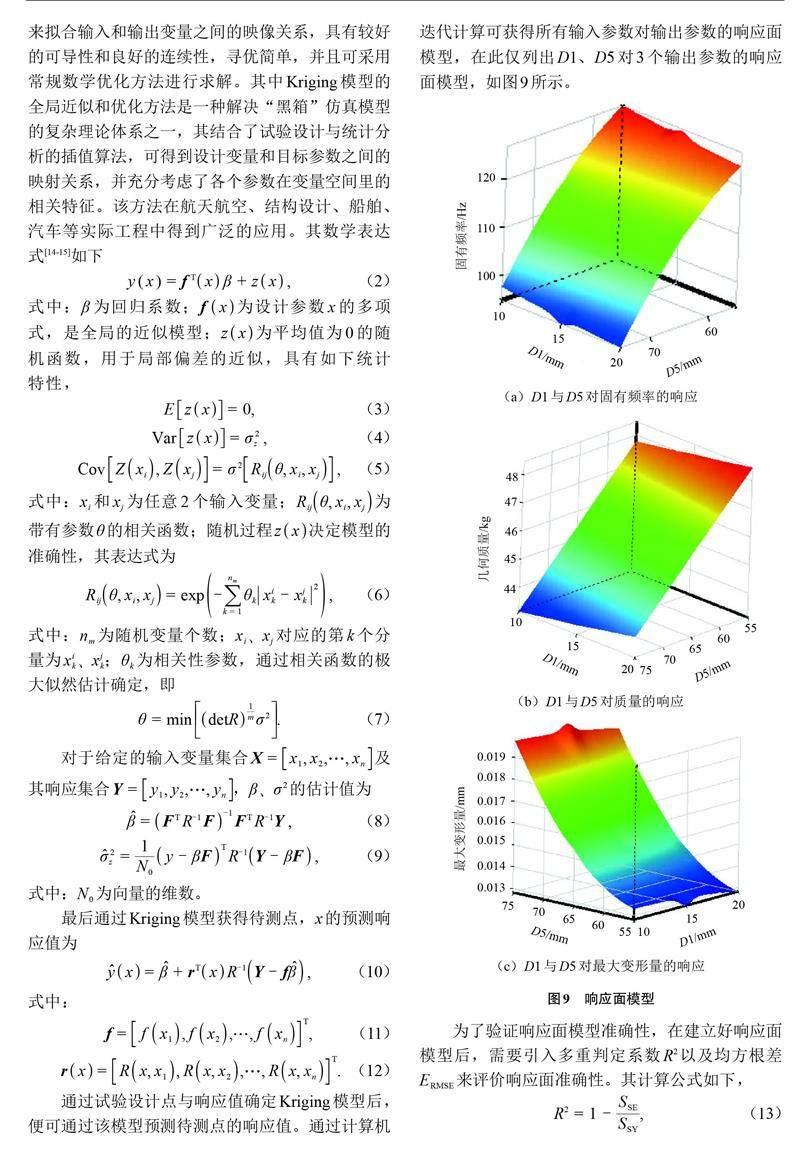

通过试验设计点与响应值确定Kriging模型后,便可通过该模型预测待测点的响应值。通过计算机迭代计算可获得所有输入参数对输出参数的响应面模型,在此仅列出D1、D5对3个输出参数的响应面模型,如图9所示。

为了验证响应面模型准确性,在建立好响应面模型后,需要引入多重判定系数R2以及均方根差[ERMSE]来评价响应面准确性。其计算公式如下,

式中:k为试验个数;n为设计变量的个数;[SSY]为离差平方和;[SSE]为离回归平方和。

判定系数大于0.9以及越接近1.0表示响应面模型显著性越好,模型的预测值与实际值越接近。均方根差越接近于0表示响应面模型显著性越好。81组试验点计算值与模型预测值差别如图10所示,显著性分析如表4所示。

由图10与表4可知,该响应值模型判定系数均大于0.9,均方根差接近于0,说明该模型预测精确性达到要求。

3.4 主轴箱多目标优化

基于Kriging响应面模型,以主轴箱的1阶固有频率、几何质量以及最大变形量为目标函数,并以最大化1阶固有频率、最小化质量以及最小化最大变形量为约束条件,建立起主轴箱多目标优化的数学模型[16],

式中:[xi]为输入变量,表示设计参数的值;[fX]为主轴箱1阶固有频率;[mX]为主轴箱质量;[FX]为主轴箱最大变形量;[αi]为输入变量的上限约束值;[βi]为输入变量的下限约束值。

建立好数学模型后,通过多目标遗传算法对目标函数进行求解,获得Pareto最优解如图11所示。根据上述优化模型从图中选取最佳的3组数据,得到多目标优化解集如表5所示。

根据前文灵敏度分析来对比优化参数权重,且在综合考虑1阶固有频率、几何质量及最大变形量的情况下,选择1号解集中的最优解,因此,根据1号解集中的参数进行主轴箱的尺寸优化。为避免修正参数的盲目性,需参考灵敏度来分析结果。最终优化结果如表6所示。

修正优化参数后,对主轴箱重新进行静动态特性分析,其1阶固有频率为144.50 Hz,几何质量为44.507 kg,最大变形量为0.013 184 mm,对比优化前后分析结果如表7所示,通过该结果可知该方案优化效果显著。

4 结论

为提高机床的综合特性与精度,以自研五轴工具磨床为研究对象,对磨床整机进行模态分析与谐响应分析,得出磨床薄弱部件为主轴箱。对主轴箱进行静动态特性分析,得出其等效应力云图与最大变形量以及前4阶固有频率,最后采用多目标优化方法对主轴箱进行优化。得出以下结论:

1)利用整机分析的方法可以精确地识别出整机薄弱部件,有利于机床设计的准确性与有效性。

2)采用多目标优化方法能够有效地减轻主轴箱的质量并提高抗振特性,运用基于Kriging响应面法以及灵敏度分析可以精确地找出部件的关键尺寸,该方法能够预测出精确模型及有利于明确优化目标,提高优化效率。

3)优化结果表明,优化后主轴箱的1阶固有频率从113.03 Hz提升至144.50 Hz,提升了27.84%,质量减少了3.83%,最大变形量减少了10.31%。由此可知,在提高主轴箱的抗振性能的同时达到了轻量化的效果,优化效果显著,为机床部件与整机优化提供参考方案。

参考文献

[1] 郭垒,张辉,叶佩青,等.基于灵敏度分析的机床轻量化设计[J].清华大学学报(自然科学版),2011,51(6):846-850.

[2] 薛会民,王远鹏,程一夫.高刚性轻量化研球机床身结构优化设计[J].机床与液压,2021,49(8):72-75,79.

[3] 蒲凡,胡光忠,邹亮,等.立式加工中心立柱动静态特性分析与拓扑优化[J].现代制造工程,2017(1):70-75,81.

[4] 郑彬,张敬东.基于响应面法的数控铣床立柱多目标优化[J].机械设计与制造,2020(5):298-301.

[5] 李耀辉.基于Kriging模型的全局近似与仿真优化方法[D].武汉:华中科技大学,2015.

[6] 胥磊,王蓉晖,王涛,等.基于Kriging代理模型的加筋柱壳结构优化[J].计算机仿真,2021,38(6):51-55.

[7] 赖喜涛,温卫东,冯大俊.基于Kriging模型的离心叶轮结构优化设计[J].沈阳航空航天大学学报,2014,31(4):17-22.

[8] 刘成颖,谭锋,王立平,等.面向机床整机动态性能的立柱结构优化设计研究[J].机械工程学报,2016,52(3):161-168.

[9] 姜衡,管贻生,邱志成,等.基于响应面法的立式加工中心动静态多目标优化[J].机械工程学报,2011,47(11):125-133.

[10] XU Y M,LI S,RONG X M.Composite structural optimization by genetic algorithm and neural network response surface modeling[J]. Chinese Journal of Aeronautics,2005,18(4):310-316.

[11] 農天武,黄惠星,吴磊,等.基于某新能源车后排安全带固定点强度的车身局部结构优化[J].广西科技大学学报,2020,31(4):112-117.

[12] 罗建斌,苗明达,李健,等.基于响应面法的汽车后桥壳结构参数优化[J].广西科技大学学报,2019,30(1):39-45.

[13] 杨泽.摆线齿轮磨削机床结构有限元分析及优化设计研究[D].郑州:中原工学院,2021.

[14] 谢素超,周辉.基于Kriging法的铁道车辆客室结构优化[J].中南大学学报(自然科学版),2012,43(5):1990-1998.

[15] 刘晓洁.基于Kriging元模型的柴油机连杆结构优化设计[J].机械设计与制造,2020(1):161-164.

[16] 韩江,彭诚,夏链.车铣复合机床立柱结构的多目标优化[J].机械设计与制造,2022(2):78-81,85.

Multi-objective size optimization of headstock based on Kriging model

PAN Yingguang1, TANG Qingchun*1, YUAN Xiukun2, ZHANG Chenyang1, WEI Wei1, WANG Taizi1

(1. School of Mechanical and Automotive Engineering, Guangxi University of Science and Technology, Liuzhou 545616, China; 2. Department of Transportation Engineering, Sichuan Engineering Vocational College, Deyang 618000, China)

Abstract: Taking the self-developed five-axis tool grinder as the research object, the 3D model was established by Inventor, and the finite element model of the whole machine was established by importing ANSYS Workbench. Through the modal analysis and harmonic response analysis of the whole machine, the headstock was determined as the key component affecting the dynamic characteristics of the whole machine. The static and dynamic characteristics of the headstock were analyzed. With the first-order natural frequency, mass and maximum deformation of the headstock as the objective functions, and the wall thickness and slope of the headstock as the design variables, the response surface model was established based on Kriging method, and the multi-objective optimization was carried out to obtain the optimal Pareto solution set. Finally, the headstock was verified after optimization. The results show that the first-order natural frequency of the headstock is increased by 27.84% from 113.03 Hz to 144.50 Hz, the mass is reduced by 3.83%, the maximum deformation is reduced by 10.31%, and the comprehensive performance of the headstock is significantly improved.

Keywords: Kriging model; modal analysis; harmonic response analysis; multi-objective optimization

(责任编辑:黎 娅)

收稿日期:2023-01-07;修回日期:2023-05-05

基金项目:国家自然科学基金项目(52165054);广西自然科学基金项目(2020GXNSFAA1591)资助

第一作者:潘英广,在读硕士研究生

*通信作者:唐清春,博士,教授,研究方向:多軸加工技术、超精密加工、激光增减材复合制造,E-mail:gxtangqingchun@163.com