影响汽车板深冲性能的因素分析

李长一 李荣锋 郭小龙 关 云

(武钢研究院 湖北 武汉:430080)

汽车面板简称汽车板,要求具有良好的深冲性能。具有良好的深冲性能的汽车板允许冲制形状复杂的工件,产品无制耳或制耳小,材料损耗少,是人们追求的目标。

材料的深冲性能用轧向、横向和与轧向成45°三个方向的塑性应变比 r值的平均值rmean和各向异性△r来表征:r=△εb/△εa(式中△εb和△εa分别是试样在宽度和厚度方向的应变)。r的平均值rmean和△r分别用下边的公式计算:rmean=(r0+2r45+r90)/4 ,△r=(r0-2r45+r90)/2。[1-4]

影响r值测量结果的因素很多,其不确定度远大于其它力学性能参数的不确定度。因此人们一直在探索影响汽车板深冲性能的因素,进而寻求提高材料深冲性能及表征材料深冲性能的更好的方法。本文的目的是通过对取向硅钢的塑性变形行为的观察来研究影响金属深冲性能的因素及其机制,为改善和评估汽车板等材料的深冲性提供依据。

之所以以取向硅钢为样本,一是因为其与汽车板同属体心立方晶系的金属,二是因为具有单一高斯取向({110}<001>)的取向硅钢呈现显著的各向异性。而具有单一γ-纤维织构(<111>//N.D)的汽车板不仅不具备这一特性,更难以寻觅得到。

1 实验及试样制备

实验目的:1)观察延伸率与其它力学性能之间的关系;2)观察滑移系对延伸率的影响。

试样制备:将高性能纯高斯织构的取向硅钢(其织构见图3(a))加工成与轧向分别成0°、25°、45°、55°、70°和90°的拉伸试样,以备测试。

拉伸方式:单轴拉伸。

2 结果及讨论

2.1 拉伸后试样的微观组织

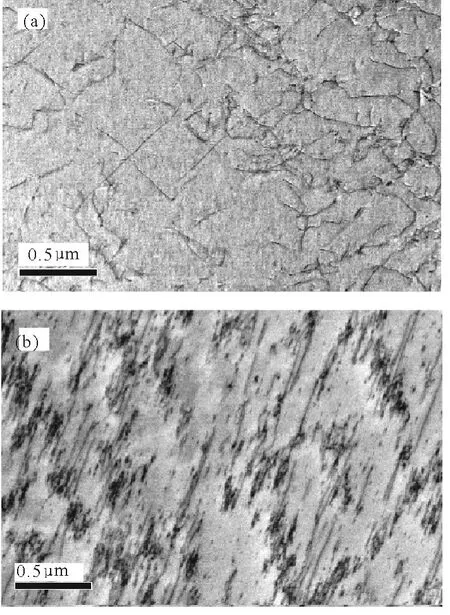

拉伸后试样轧面的TEM形貌见图1。可见在轧向拉伸试样的晶粒内部,分布着多边形的位错网(a),而在横向拉伸试样的晶粒内部,则存在或细或粗、互相平行的位错线或位错线团(b)。显然,位错线或位错团的延伸方向应该是滑移方向<111>。

另外,从图2所示拉伸前后试样的ψ2=0°和45° ODF图[5-6]可见,拉伸后,{110}

2.2 延伸率与弹性模量、屈服强度和抗拉强度的关系

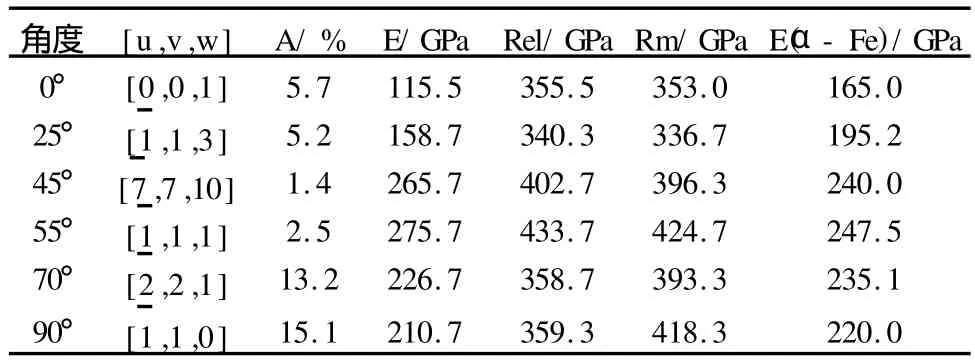

拉伸结果的数值表示见表1。从表1可见,在与轧向成0°~55°区间,延伸率A与弹性模量E、抗拉强度Rm和屈服强度Rel等力学性能之间均呈强烈的负相关关系,即试样的强度和弹性模量越大,延伸率越小。

表1还给出了α-Fe单晶不同方向的弹性模量值。可见试样的各向异性比α-Fe的单晶的大,不过两者随径向变化的趋势基本一致,如[001]晶向的弹性模量值均最小,[111]晶向的弹性模量值均最大。

图1 拉伸试样的微观形貌:(a)轧向,(b)横向

表1 拉伸结果和α-Fe的弹性模量

2.3 延伸率与滑移系的关系

从表1还可以看出,在70°和90°两点,延伸率与弹性模量和强度之间并不呈负相关关系,而是延伸率反常增大,例如与轧向成90°一点的延伸率高达45°点的延伸率的10倍以上。这是因为与轧向呈9 0°的方向是[110]晶向,与[110]晶向垂直的,是 (110)滑移面。当试样被拉伸到一定程度时,(110) [1,1]滑移系将开动。上述较大的延伸率是经受拉伸后,金属流动的必然结果,至于70°的延伸率也很大,则是拉伸时晶体协同作用的结果。

图2 拉伸前(a)后(b)试样的ψ2=0°、45°ODF图

拉伸后的试样的宏观形貌证实了上述分析:在强度最大的55°试样上,没有发现形变过渡带,形变区很小;而在强度虽然不是最大、但滑移系存在的位置及其附近的90°和70°试样上,形变带最长,且在长度方向上两边呈波浪形,长度方向明显增大、宽度方向明显变小;0°试样形变量居中、均匀,这也与意料中的结果吻合,因为0°是强度最小且无滑移系的方向,延伸率确应居中。

2.4 延伸率对塑性应变比的影响

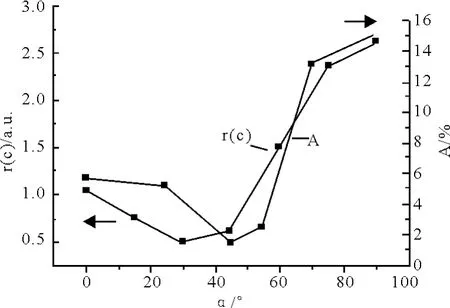

本试验用钢——取向硅钢因含硅高而很脆,故本试验未能测定上述不同方向的塑性应变比 r值。但文献[7]为我们探讨这个问题提供了方便。该文献利用多晶粘塑性自洽模型模拟计算了包括高斯织构材料不同外观方向的塑性应变比(见图3中的 r(c)值)。图3中的曲线A是利用本试验表1所列数据绘出的。比较这两条曲线,显然,二者之间有着较好的对应关系。实际上,延伸率对塑性应变比的影响是由其定义——材料宽度与厚度方向的应变比所决定的,而影响这个比值的内在因素是晶体的织构(多晶材料的择优取向)。

图3 塑性应变比的模拟计算值r(c)与延伸率A之间的关系

2.5 汽车板的理想织构

如上所述,影响材料深冲性能的主要因素是塑性应变比。塑性应变比大,意味着材料不易减薄,深冲性好,其实质是要求材料厚度方向的强度大,并且要求分布于径向的各个方向不仅延展性好,强度和各向异性(即力学性能的差异)也要小。

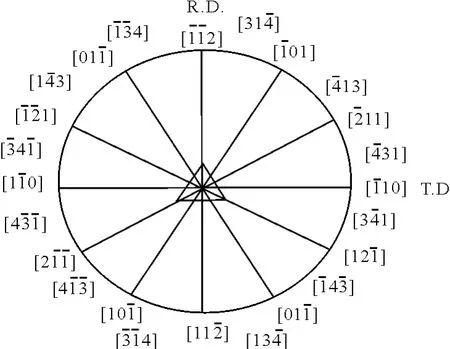

γ-纤维织构(<111>/N.D)恰好能够满足这一要求:

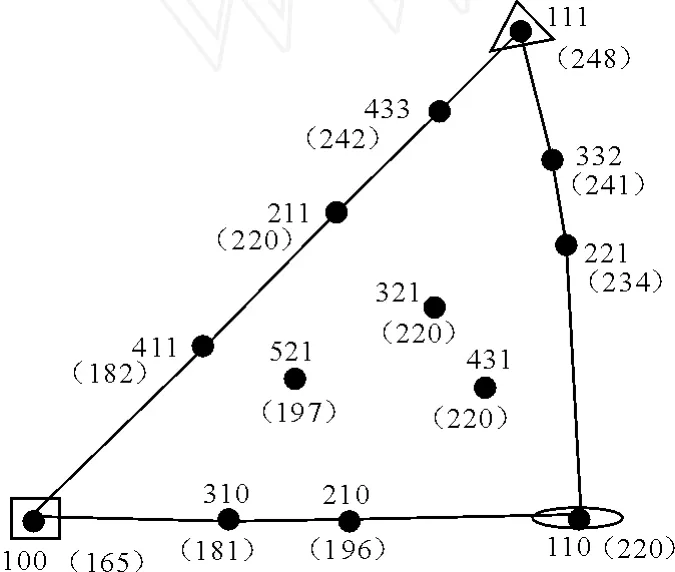

第一,γ-纤维织构的{111}晶面平行于轧面,而平行于不同的径向的,是<110>、<112>、<321>和<431>等不同晶向。<111>晶向具有最大的弹性模量(对于α-Fe,其弹性模量是248GPa,见图4),可以满足材料厚度方向强度较大因而不易减薄的条件;

第二,{111}晶面内虽然有不同的晶向,但它们的力学性能几乎相等(见图5中所示的<110>、< 112>、<321>和<431>的弹性模量),并且均小于<111>的力学性能(例如,对于α-Fe,它们的弹性模量是均为220GPa,小于<111>的248GPa)。这使得材料各个方向不仅延展性好,而且各向异性小。

第三,垂直并且分布于{111}径向上的{110}、{112}、{431}和{321}晶面在经受冲压变形时均可能成为滑移面。这可以在更大程度上保证材料径向形变的延展性和均匀性。

这些因素允许将材料冲制成形状复杂的工件,造就了汽车板优异的流动性和深冲性。

图4 α-Fe不同晶向的弹性模量的反极图表示/GPa

图5 α-Fe{111}晶面内各主要晶向的径向分布

2.6 汽车板的塑性应变比与γ-纤维织构分数的关系

通常,汽车板以理想的γ-纤维织构为主,其它织构(包括旋转立方织构({100}〈011〉)占少量或没有,利用γ-纤维的轴密度百分数可估算其深冲性。

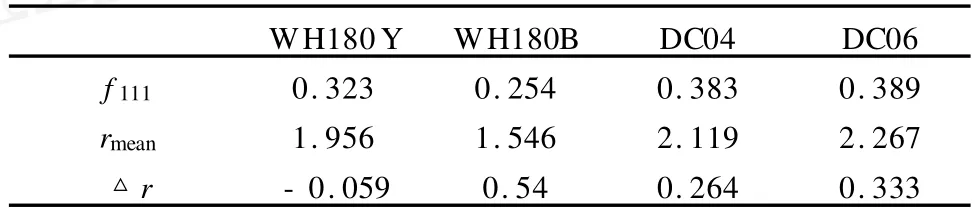

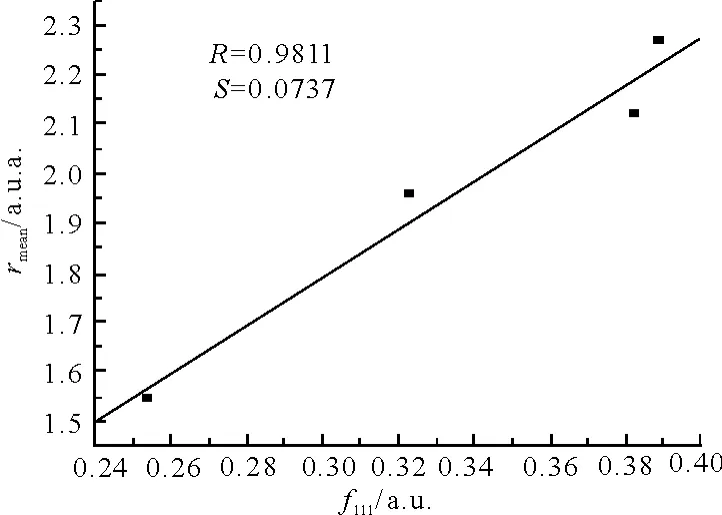

作为实例,表2列出了利用X-射线织构分析反极图法测量的四种牌号的汽车板中的γ-纤维织构的轴密度百分数f111及用力学方法实际测量的塑性应变比r的平均值。

参考表2及图6可见,f111与实测的塑性应变比r值之间有很好的对应关系,相关系数为0.9811,接近于1。这表明,两者用来评估汽车板的深冲性可以获得互补的效果。联系到本文上边的分析,应该说,这种互补的效果是情理之中的。

上述无论是塑性应变比的测量结果,还是利用X-射线织构分析技术计算的 f111值的结果,均一致表明:DC系列汽车板比WH180系列汽车板的深冲性好,尽管WH180Y的各向异性小,但因厚度方向强度低,不允许进行更深度冲压,所以其深冲性也低于DC系列汽车板。

表2 四种牌号的汽车板的 rmean值与γ-纤维织构的 f111

图6 γ-纤维织构的强度与塑性应变比之间的关系

3 结论

材料径向上强度的大小和滑移系存在与否是影响材料延伸率的两个重要因素:在强度(如弹性模量)小的方向上,材料的延伸率大;在存在滑移系的方向上,材料的延伸率更大,与其它方向相比,材料的延伸率可高达其他方向的10倍以上。

汽车板等金属材料的塑性应变比与其延伸率呈强烈的正相关关系,而其深冲性还受其塑性各向异性的影响。拥有强烈的γ-纤维织构的汽车板在径向上均匀地分布着各种滑移系和力学性能相同的晶体学方向,并且厚度方向的强度高于周围各方向的强度,所以深冲性极好。

X-射线织构分析技术可以用来评估汽车板的深冲性能。

[1] GB/T 5027-2007.金属材料.薄板和薄带塑性应变比(r值)的测定[S].

[2] SO10113:2006 Metallic materials-Sheet and strip-Determination of plastic strain ratio[S].

[3] 苏洪英.金属薄板塑性应变比测量不确定度的评定[J].理化检验-物理分册.2009,45(6):358-360,368.

[4] 谭新常,黄义宏,刘树祯.关于塑性应变比的测[J].金属成型工艺,1994,12(5):82-88.

[5] 毛卫民.金属材料的晶体学织构与各向异性[M].北京:科学出版社,2002:65-70.

[6] 腾凤恩,王煜明,姜小龙.X-射线结构分析与材料性能表证[M].北京:科学出版社,1997:38-92.

[7] 花福安,邸洪双,李建平,等.晶体学织构对金属板材宏观各向异性的模拟[J].金属学报,2009,(46):657-662.