砂轮划片机主轴系统装配精度对划切槽质量的影响

闫启亮,田知玲,郎小虎,张 伟,常 亮

(北京中电科电子装备有限公司,北京101601)

金刚石砂轮刀划片机是利用薄片砂轮在高速旋转时的切削能力,对硅片、玻璃、陶瓷、PCB、LED、NTC进行切割的机器,在半导体等行业应用十分广泛。基于该类设备研发中,对设备进行调试过程出现晶圆正崩、掉角、划切槽较宽等现象,作者针对此现象提出影响该问题的主要因素即主轴系统在装配过程中,刀盘在笛卡尔坐标系的位置,刀盘面与工作台x、y、z三方向的平行度与正交性,并对此展开分析并通过实验验证其正确性,为提高划切槽的质量提供可靠的依据。

1 刀盘端面结构

划片机工作机理是强力磨削,刀片是环行结构,使用时通过螺帽和螺母安装并固定于主轴电机刀盘座上,其结构如图1所示。工作时,刀片在主轴高速旋转带动下进行划切。

2 主轴系统对划切槽质量影响

基于主轴冷却水温度及水压正常,划切过程中,预划切的工艺流程、主轴转速和进给速度合理的情况下,主轴系统对划切槽质量的影响因素主要有以下几方面。

图1 刀盘端面结构示意图

(1)工作台x轴与刀盘面的平行度。工作台x向与刀盘面的平行度;其主要影响了划切槽的宽度,如图2所示:图中黑色区域是砂轮刀片在正常安装状态时晶圆上的投影,填充斜线区域是砂轮刀片与工作台x向完全平行状态时在晶圆上的投影,理论上砂轮刀片与工作台x轴向完全平行状态时在晶圆上划切槽宽度为砂轮刀片的宽度,即为填充斜线区域,实际装配中,砂轮刀片位置为黑色区域,划切槽的宽度为两粗实线之间的距离,很显然,划切槽的宽度大于砂轮刀片的厚度。

图2 工作台x轴与砂轮刀面平行度

(2)工作台z向与刀盘面的平行度即与晶圆平面的垂直度,其主要影响划切槽背崩、缺角、爆边。

a.当工作台z向与砂轮刀面的不平行时,在晶圆上理论划切槽形状如图3所示,图示中A所指的地方,就是晶圆中每一个交叉街区都会形成的理论交角。交角相对于其他四角更薄、更尖,晶圆硅片材料极脆。

图3 z轴与砂轮刀面的平行度误差

砂轮刀片在切削过程中与硅片受力分析,如图4所示,晶圆硅片在受到切削力F的作用,将其正交分解,一是平行于工作台x向的切削力Fx,另一个是垂直于晶圆面的力Fy,由于砂轮刀面与工作台z向的不平行,造成与晶圆平面有一定的夹角,再有主轴法兰盘的端面跳动,使得砂轮刀面在切屑过程中不完全是一个平面,在垂直于晶圆面的力Fy的作用下,就会将A处尖角崩碎,致使晶圆在划切完成后,有缺角缺陷出现,如图5中B处所指的形状。

图4 砂轮刀片在切削过程中与硅片受力分析

图5 与工作台Z向不平行划切后背面划切槽形状

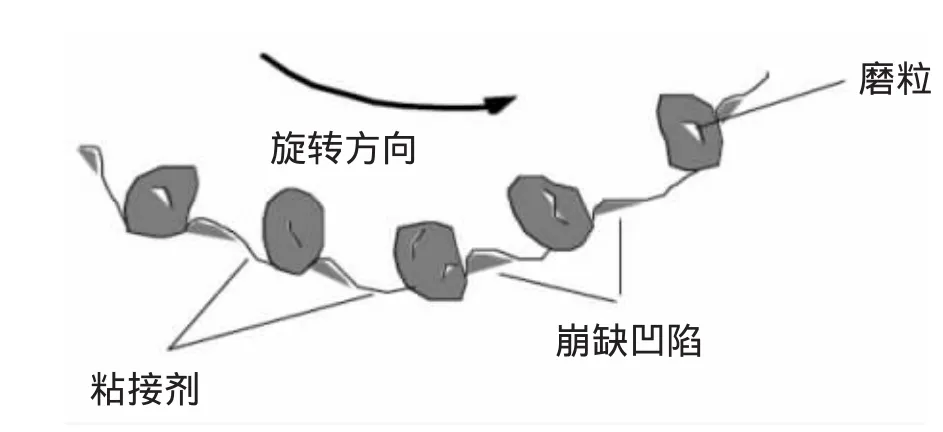

b.砂轮刀片的结构如图6所示。从图中可知砂轮刀片有砂粒、粘接剂,在强力切割过程中,砂粒脱落形成崩缺凹陷,同时中央部位的切屑不易排出,加上崩缺凹陷致使中央部位的切屑越积越多,对刀具中间的磨损逐渐加大,随着加工次数的增加,中央部位过度磨损,形成凹形,较细的外侧部位无法承受加工负荷,便会发生崩缺、脱落,造成划切槽侧崩或爆边现象,砂轮刀片发生崩缺的过程如图7所示。

图6 砂轮刀片形状及组成

图7 砂轮刀片发生崩缺的过程

因此当工作台z向与砂轮刀面的不平行时,砂轮刀片在划切过程中,C侧面的切屑较之另一侧更不容易排出,对C侧磨损更大,较细的外侧部位无法承受加工负荷,便会发生崩缺,由于强力切削,崩缺的强大冲击力,对晶圆会造成侧裂、崩边和背崩,如图8所示。

图8 砂轮刀片与Z向不平行时发生崩缺的过程

(3)刀盘端面跳动。从图1可知,刀片是通过刀盘和刀座螺帽压紧固定于刀盘之上。固定刀片时,刀盘端面与刀片环形面紧密接触,如图9所示,当刀盘螺母将刀片压紧时,刀片正面一圈的环形面都受到来自刀盘端面的压力,所以刀盘端面的平面度对刀片与其接触面会产生很大的影响。然而刀盘和螺帽是钢性材料,硬度大,而刀片环形圈是由铝制材料制成,硬度小,偏软。所以当刀盘螺母将刀片压紧时,综合以上因素,刀片由于受力影响,刀刃将产生轴向变形,如图10所示,从而当刀片在主轴的驱动下做高速旋转时,则相当于刀刃的宽度增大。因此划切时,首先划切槽将变宽;其次由于边缘的不规则和不光滑,则使得划切边缘崩边变大、暴边现象增多,进一步使得侧面产生裂纹,从而产生一系列的影响,划切质量整体下降。

图9 刀盘端面与刀片受力图解

图10 刀片变形示意图

3 工艺验证

由中国电子科技集团公司第四十五研究所研制的全自动砂轮划片机,是国内砂轮划片机首次进入IC生产大线,生产线上对设备的划切要求更高,传统意义的理解,对主轴系统的安装,应该完全满足生产的需求,在生产线上调试设备的过程中发现,我们对一些精度指标的理解还是有很大的局限性,生产线上对划切槽的精度要求的各项指标理解的不够全面。

(1)晶圆的厚度仅为0.23mm左右,切割接触面积很小,以传统的机械设计理念认为,工作台z向与主轴法兰盘的平行度对划切效果影响应该不大,但实际上划切后的晶圆芯片掉角现象严重,有时整个划切槽的芯片都掉角,且掉角的方向一致,如图5所示。经调整主轴刀盘与z向的平行度,再次进行划切晶圆,划切槽内背崩大大改善,且芯片掉角现象基本没有,完全满足生产线的要求。

(2)在生产现场,测量主轴刀盘端面与工作台x向平行度、与工作台z向平行度均在正常范围内,但划切后划切槽的背崩与掉角现象均较严重,划切槽的宽度较之砂轮刀面的宽度较大,取下单个芯片检查时,侧裂的厚度超过芯片厚度的1/2,生产线的要求侧裂的厚度不得超过芯片厚度的1/3,仔细检查每一项指标,发现主轴法兰盘端面跳动较大,再次对刀盘端面跳动进行实验,实验片使用直径200mm、厚260μm的纯硅晶圆片,刀片采用NBCHEDD 35μm厚,划切转速40000 r/min,划切进给速度为50mm/s。端面精度分别是4μm和1μm。图11,12,13分别是正面划切槽图像、背面图像和断面影像。

图11 正面划切槽图像

图12 背面划切槽图像(带膜)

图13 断面影像

由图13可以看出端面跳动修整到2μm以内时,划切槽的宽度明显减小,且背崩现象大大改善,掉角现象基本没有,侧裂的厚度小于芯片厚度的1/3。同时与日本的DAD 3350划片机,以相同的切削条件,划切厚度相同的晶圆,对划切效果进行相比较,经生产线的质量检验员的检验,划切质量甚至超过DAD 3350划片机划切的质量。

端面跳动不仅影响划切槽的质量,同时还影响砂轮刀具的装卸,砂轮刀具的安装定位孔与芯轴的间隙在很小,端面跳动较大时,锁紧螺母锁紧砂轮刀片在主轴法兰盘上时,刀面就会产生扭转变形,定位孔与芯轴之间产生挤压,再之强力切割产生的应力,使得定位孔与芯轴咬合,卸刀时就很难取下,容易造成刀具损坏。

4 结束语

随着半导体技术的发展,晶圆的利用率进一步提高,划切街区要求越来越窄,对划切槽的宽度、背崩、侧裂等要求也越来越苛刻,对主轴系统的精度、可靠性与稳定性的要求也越来越高,亟待主轴系统的装配技术更大的提高,以保证IC生产工艺对设备的要求。

[1]刘鸿文.材料力学[M].北京:高等教育出版社,2004.

[2]袁慧珠.精密砂轮划片机的设计及精度分析[D].沈阳:沈阳工业大学,2004(3):18-24.

[3]机械设计手册编委会.机械设计手册:第二卷[M].北京:机械工业出版社,2004.