膨胀加工方式及其对饲料营养价值的影响

宋晓旻

膨胀和膨化是对物料进行高温高压处理后迅速减压,利用水分瞬时蒸发或物料本身的膨胀特性使物料的某些理化性能改变的一种加工技术。它分为气流膨胀和挤压膨胀两种。气流膨胀是在密闭容器里对物料施以高温高压蒸汽处理,然后减压;挤压膨胀(EXTRUDE)是利用螺杆、汽塞对物料的挤压、剪切、摩擦升温增压,在出口处突然减压。从目前国际上饲料膨胀技术的推广应用来看,绝大部分采用的都是挤压膨胀。因此,本文中涉及到的有关事项主要是针对挤压膨胀而言。如今,膨化、膨胀、膨胀加工、膨胀器处理或高压调质都作为相同意义的词语应用于描述对饲料原料进行的高温短时机械加工。

1 膨胀器的加工过程

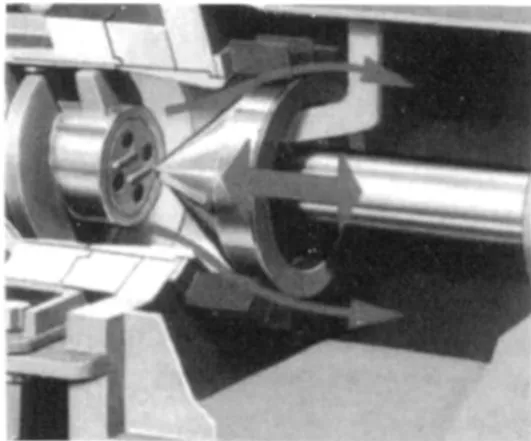

原理上,膨胀器加工与膨化机加工相似。但相对于膨化加工,膨胀加工中最重要的优势是对饲料的处理量更大,高温加工处理的成本更低。在膨胀器中,装配有一个锥状出料控制系统(见图1),可以用于调整环隙出口,但是组成设备其它部分的圆形混合腔室与单螺杆膨化机非常相似。该锥状出料系统可以调整环状缝隙使得压力最高增加到100 bar,温度提高到130℃,因此,这是两种设备之间最大的区别。

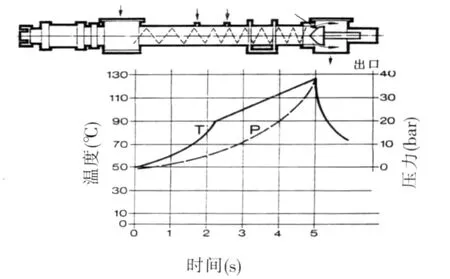

当饲料通过膨胀器时,通常的温度范围在80~130℃。但温度保持在120~130℃并不容易,并且能耗较高,而温度上升到100℃比较容易,因此将膨胀温度保持在80~90℃的范围最经济有效。膨胀器内最高可以产生100 bar的压力,一般运行压力在40 bar左右,在出口处瞬时压力最大。处理过程中饲料原料的水分最佳值为16%~18%。饲料原料在膨胀腔内滞留的时间很短,只有几秒钟(2~10 s)。在膨胀器的出料口处,温度和压力瞬间降低,使得物料中水分闪蒸,在物料内部形成多孔状结构,物料体积变大,内部微观结构产生变化。

图1 锥状出料控制系统

物料加工过程中膨胀器内部的温度和压力变化如图2所示。

图2 膨胀器不同工作段温度和压力的变化

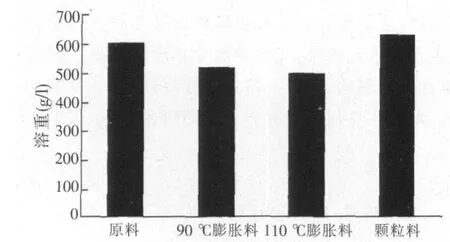

经过膨胀加工后,物料的宏观特性及微观特性会发生很大变化。从外观可以直接看到的宏观变化主要是物料容重降低,体积增大,且一般情况下熟化度越高的物料其容重越低。从图3可以看到,膨胀料的容重明显低于原料,也低于颗粒料的容重(颗粒料经过压缩过程,其容重略高于原料),并且膨胀加工温度越高,膨胀料的容重越低。

图3 不同加工方式下物料的容重变化

不同物料的微观物理及化学特性在经过膨胀加工后也发生了很大的变化,这在下文的膨胀对营养物质的影响中可以更深一步了解。

2 膨胀生产工艺

2.1 膨胀生产工艺流程

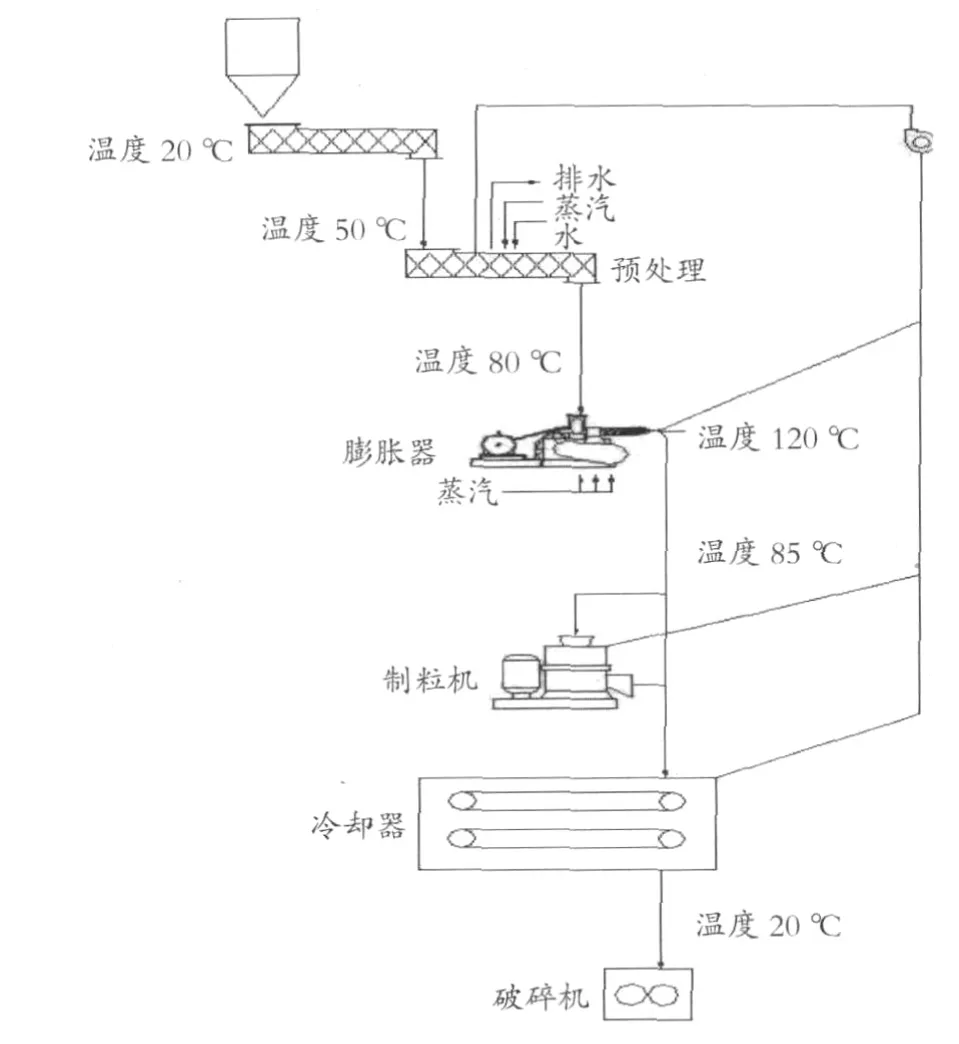

相对膨化机,膨胀器的简单处理使得生产效率更高,从而实现在更低的成本下产量更大。在配合饲料加工中,膨胀器处理是作为整个生产线的一部分(见图4),在配合料进行膨胀预处理后再进行制粒、冷却。欧洲有关公司的专家做过一系列试验,经膨胀处理后的配合料,其在制粒步骤中,成型率更高、颗粒硬度更大、产量更大。

图4 膨胀器生产工艺流程

2.2 膨胀工艺中的调质处理

在物料进入膨胀器主机前,一般需要在调质器中进行蒸汽预调质处理。调质的过程是一个通过蒸汽加温加压的过程,与膨胀器的机械能加温加压过程有所不同,蒸汽加温加压的过程更加平缓,使得在进入膨胀主机前物料水分和物理特性处于一个更易加工的状态。

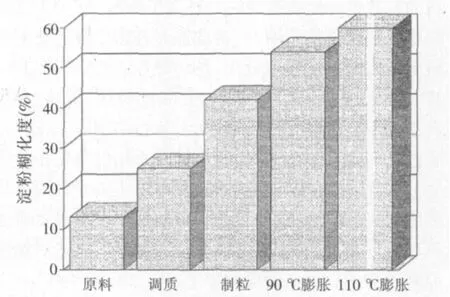

调质器中的蒸汽加温加压也是一个淀粉的熟化过程,但相对膨胀加工,其淀粉的熟化度要低的多,无法满足饲料熟化加工的要求,因此只能作为膨胀器加工前的预调质过程。

淀粉原料在蒸汽调质、制粒以及不同温度的膨胀加工条件下,其淀粉熟化度变化如图5所示。

图5 不同加工方式下淀粉的熟化度

在环隙膨胀器出口处的阻塞环是一个圆锥状活塞顶部形式,由液压装置控制。液压泵提供压力(bar)使得活塞顶在加工过程中保持在合适条件的位置。饲料原料通过出口后,在重力作用下落入破碎机,原料在破碎机中被破碎为统一结构。然后,饲料原料被传送(通过重力或输料螺旋等外力)到制粒机制粒。最终颗粒料进入冷却器,在储藏之前进行冷却和干燥。

3 膨胀处理对营养物质的影响

膨胀加工对饲料原料营养价值的影响主要表现在两个方面:一方面是对蛋白质营养价值以及反刍氨基酸影响;另一方面是对淀粉熟化度的影响。

3.1 淀粉的膨胀效果

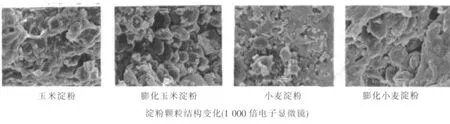

淀粉包括聚合葡萄糖直链淀粉和支链淀粉。直链淀粉和支链淀粉的比例、多聚糖的链长以及链的分支程度,对各种谷物淀粉的性能及其消化性有明显的影响。膨胀加工并不会影响单位淀粉含量,但热加工使得熟化淀粉更易消化。淀粉粒在受热(60~80℃)时,颗粒膨胀爆裂,整个物料变成一种塑性的熔融物质,会在水中溶胀,形成均匀的糊状溶液,称为淀粉的变性或糊化,它的本质是淀粉分子间的氢键断开,分散在水中。这种微观的变化提高了淀粉的消化吸收率。膨胀加工虽然通常很大程度上提高了淀粉熟化度,但是加工过程中的水分含量限制可能会影响熟化度。一般规律是高水分、低温膨化使淀粉部分糊化,低水分、高温膨化有利于提高淀粉的糊化度,且使淀粉部分裂解为糊精。因此,膨胀器对淀粉的加工处理效果会根据加工条件而有所不同。

通过膨化加工,不仅可以将淀粉颗粒以及中间的介于半晶状体和晶状体区域的表面积显著扩大,而且可将其组织结构极大地瓦解(见图6)。使淀粉颗粒遭到极大的破坏后融为一体,形成象塑料一样的平缓区域。正是由于这种变性,使得小肠内的淀粉酶活性较低的动物(如乳猪、狐狸、水貂等等),也可改善对淀粉的消化率。

图6 膨化后淀粉结构变化

不同谷物的淀粉营养属性有所不同。特别是燕麦,还有大麦和小麦,包括自然淀粉都是易于消化的。相对而言,玉米和高粱中的淀粉相对是不易于消化酶消化的。因此,对不同形式的谷物原料加工,淀粉熟化度的意义和重要性也不同。在以玉米作为主要饲料原料的国家,无论是反刍动物或单胃动物,膨胀器加工对于提高淀粉营养价值都是一种有效的方法,但过分的熟化淀粉通常对于反刍动物有负面影响。

3.2 膨胀对蛋白质的影响

膨胀处理并不影响饲料中的蛋白质总量。特别是观察已知氨基酸含量在膨胀处理中没有受到明显的影响。在最初阶段,适当热处理使得蛋白变性可以增加蛋白的消化率,特别是可以减弱抗营养因子的活性。因此,热处理可能在很大程度上改变蛋白质的性质。膨胀器加工过程中在出料口处发生的反应是复杂的,但是这些反应最有可能影响蛋白质和氨基酸的消化率。加工过分的话会减少蛋白营养价值,降低蛋白质或氨基酸在小肠中的消化吸收率。到现在为止,膨胀器加工并没有显示出会减少蛋白质或氨基酸的消化吸收率。但是,特别是赖氨酸,在热处理下容易与糖发生反应形成美拉德产物。因此,容易形成这种反应的加工条件应该尽量避免。高温结合高含水率以及延长滞留时间最有可能产生破坏性。实践生产中膨化机加工有可能实现这种条件,但这种条件在膨胀器加工中很少出现。

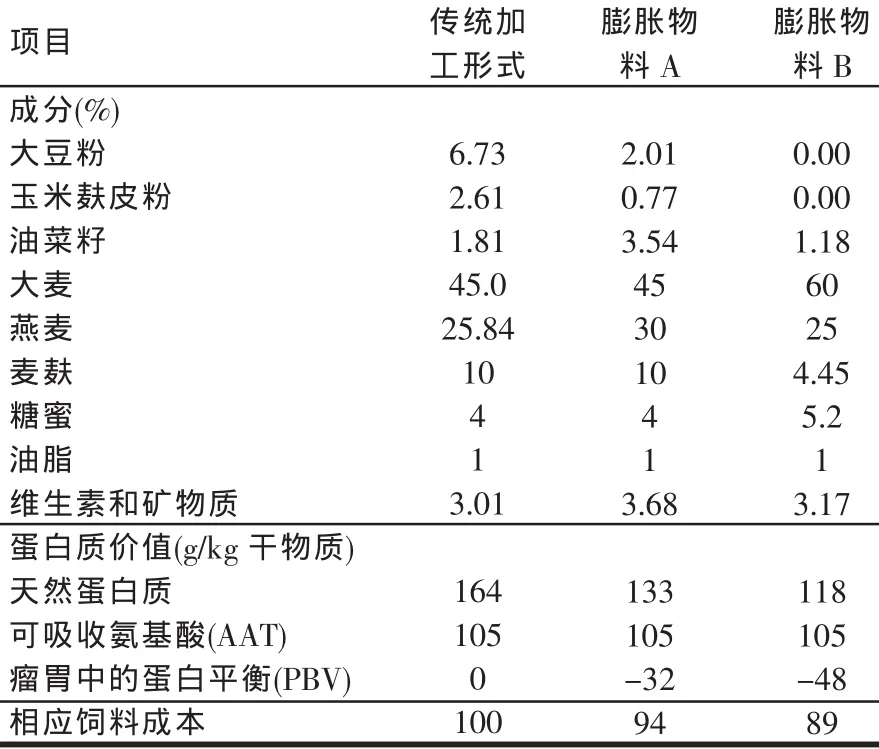

虽然膨胀热处理不会影响饲料中蛋白质总量,但对蛋白质的营养吸收价值有着很大的影响。在反刍动物饲料中蛋白质的价值主要决定于小肠内可吸收氨基酸的量。瘤胃中未降解的内原蛋白质、微生物蛋白质和食用蛋白质组成了这些氨基酸,而微生物蛋白质是主要组成部分(Clark等,1992)。微生物蛋白质的量不足以满足高运动量动物的需求。因此,一般以瘤胃未降解的食用蛋白质作为补充。有资料显示,热加工可以增加饲料原料中蛋白质类可食用蛋白的数量(Kaufman 等,1982;Satter,1986;Broderick 等,1991;Schwab,1995)。因此,可以在反刍动物中使用膨胀器技术来增加未降解蛋白质的量以及谷物中蛋白质的价值。平均而言,高强度(125~130℃)的膨胀器加工可以有效增加大麦和燕麦中20%~35%的蛋白质价值(Prestlokken,1999)。大麦和燕麦中有效蛋白质增加的情况如表1所示。

表1可见,经过膨胀处理后的大麦和燕麦,在混合物中有效蛋白质价值相同(如表1所示的常数AAT)的情况下可以有效降低饲料成本。但是,当通过增加瘤胃中未降解食用蛋白质量提高蛋白质价值的同时,也相应的降低了瘤胃中的降解蛋白质(如表1所示PBV的降低)。这对于瘤胃中需要降解蛋白质作为氮来源的微生物是非常重要的。而使用膨胀器来处理混合物中的大麦和燕麦,可以增加瘤胃中降解蛋白质比例,有效的避免瘤胃中的氮缺乏。以青储饲草为例,当使用膨胀器处理代替普通的大麦和燕麦时,单位蛋白质含量会提升2%~3%(以干物质为基础)。

表1 膨胀加工下的营养物质变化

因此可以看出,相对于膨化机加工,膨胀器的加工处理能够更好地提高饲料中蛋白质的价值并且更多地减少蛋白质热处理后的负面影响。

3.3 对其它营养元素的影响

热加工对其它营养元素也有影响,对不同物质影响各有不同,但总体是有益的影响较多。

热加工可以钝化脂肪中脂肪酶的活性,减少游离脂肪酸的含量,延缓饲料中脂肪的氧化酸败过程。膨胀加工过程中的高温、高压、高剪切作用促使纤维分子间价键断裂,分子裂解及分子极性发生变化,促使纤维中可溶性膳食纤维含量的增加。但热加工对纤维的影响还比较复杂,国内外各种文献的报道差异也比较大。热加工对矿物质的影响比较小,矿物质一般不会被破坏。

过分的热加工对于饲料中一些热敏元素带来损失,特别是一些维生素和大部分酶制剂以及抗氧化剂。今天,大部分合成维生素相对热稳定性强(包括VC、VE和VK),允许在热加工前添加到饲料中。相对而言,酶制剂必须在处理加工后再添加,例如,通过在颗粒表面进行液体喷涂。在这方面,膨胀器的温和热加工条件相对膨化机的加工处理也更具有优势。

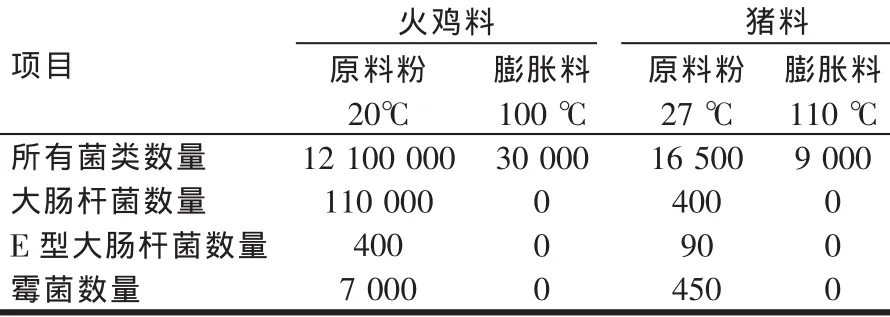

从卫生的角度来看,膨胀器加工也是一种有效的热加工。在最低81℃的膨胀器加工条件下,沙门氏菌就可以被有效的杀灭。

4 膨胀工艺对各种饲料的影响效果

在实际生产中,针对不同动物的饲料,在饲料配方和生产工艺上都会有所不同。而膨胀工艺的应用对于不同的饲料将会产生怎样的影响是饲料生产厂商最关心的问题。以下将主要以牛用饲料和猪用饲料为例,观察膨胀工艺对饲料生产的影响效果。

4.1 膨胀工艺对牛饲料的影响效果

首先,针对牛(特别是奶牛)的优质饲料,应该具有以下几个特点:

能够提高采食量;能够提高饲料消化吸收率;增加过瘤胃蛋白的比例;各种营养成分在瘤胃中尽量同步降解。

而通过以上膨胀处理对营养物质的影响分析可以看到,膨胀处理首先是打破了淀粉长链结构,提高了蛋白质中可降解蛋白质的含量,恰恰满足了以上优质牛用饲料的几项改善要求。而且与化学处理不同的是,膨胀处理后各种元素减少了化学处理后的多种影响,并且降低了成本,其主要影响试验结果如下:增加了过瘤胃蛋白的百分比;影响了瘤胃中营养成分的降解率;至少提高了10%的玉米淀粉类物质消化率;清除了产品中的致病菌;相应于动物的需求,饲料结构更适合TMR饲喂系统;产奶量增加2~3 L/d;产奶成本减少 0.1~0.15 元/l。

并且通过上文膨胀料制粒性能分析还可以看出,如果牛用饲料膨胀处理后再进行制粒,可以显著提高制粒质量。

4.2 膨胀工艺对于猪饲料的影响

与牛饲料相比,猪饲料在配方以及饲喂方式上都有所不同。从配方上讲,猪饲料主要以淀粉类原料和蛋白质类原料为主,但相对牛饲料的配比会有所不同,由于猪的消化系统与牛的消化系统截然不同,缺少了反刍瘤胃的猪对饲料的卫生性以及消化吸收率的要求更高。同时,考虑到猪的营养要求及饲喂方式的特殊性,在猪饲料中通常会更多的添加油脂或糖蜜类液体物质,或在饲喂时直接添加水实现液体式饲喂。

经过膨胀处理后的猪饲料,除了淀粉的熟化以及可吸收蛋白质比率增加外,还能够产生以下有益的变化:

①饲料的卫生性显著提高:热加工过程中,致病菌类和霉菌都被有效杀灭,如表2所示。

②淀粉熟化:加工过程中,物料中大约有50%~60%的淀粉熟化,可以满足猪饲料的需求。

③水中的可溶性:膨胀料在水中的可溶性能达到50%,好于普通的粉状料或块状饲料。将稳定的块状料与液体料混合时,可以很快的溶解。这样无论距离混合设备多远,可以实现所有的猪都可以食用到相同干物质溶解度的饲料。

表2 经过环隙膨胀器加工后的配合料中的卫生情况(个/g)

④干物质浓度:由于吸水性的增加,液体饲料中的干物质含量可以提高3%~4%。传统液体饲料中假设水/料比率为3:1,则膨胀料的料/水比率可以达到1:2.6,能量值也可以从3.26 MJ/kg提高到大约3.62 MJ/kg。

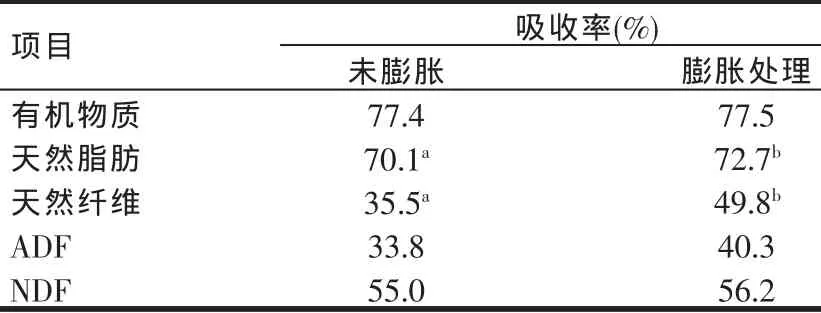

⑤营养物质的影响:膨胀器加工提高了混合料的消化吸收率,特别是脂肪和纤维的吸收率也有明显的提高,并因此提高了能量的代谢率,如表3所示。

表3 通过膨胀器加工后猪饲料消化吸收率的增加值

丹麦有关单位的研究结果表明,因为减少了饲料的消耗率,膨胀结构的猪饲料减少了50%的猪胃病及溃疡的发病率。

4.3 膨胀工艺对其它常见饲料的影响

因为常见饲料中蛋白原料和能量饲料是最主要的组成部分,所以除了猪饲料和牛饲料外,膨胀加工对其它常见饲料也主要产生正面影响。此外还对不同饲料有着不同的特殊影响,例如在禽料中,油脂含量一般较高,这些油脂主要是通过添加全脂大豆实现的,而膨胀处理对于大豆的尿酶脱毒有着显著的效果。

膨胀工艺对常见饲料的负面影响主要表现在对热敏元素的影响上,特别是维生素、部分微量元素和酶制剂等。解决办法是,可以通过后喷涂工艺配合弥补在热加工中的热敏元素的损失。这样可以使得膨胀加工工艺更趋完善。

5 结论

膨胀加工可以以较低的成本对大批量饲料进行高温处理,相对膨化机的加工处理更加节能环保,同时还避免了物料过分熟化的可能,符合目前的低碳经济趋势。这在发达国家已经大规模应用,可以预见膨胀器在未来几年将会在国内被广泛接受。膨胀器加工对饲料营养及饲料属性的影响,这些方面还具有更深入广泛的讨论空间。在欧洲,膨胀器加工已经被广泛用于提高反刍动物饲料中大麦和燕麦蛋白质价值。而在国内,目前大部分的饲料厂更多使用的是高耗能的膨化机,对于膨胀器的应用还很少,因此在这方面还有很大的发展空间。

若干篇,刊略,需者可函索)