发酵工艺参数对发酵豆粕品质影响及指标关系的研究

单达聪 王四新 刘苹苹 季海峰 刘 辉

微生物固态发酵豆粕工艺效率高、成本低、无污染,是降解大豆抗原蛋白等蛋白质类抗营养因子与改善营养效价的可行方法。发酵豆粕工艺过程的目的之一是达到较高的蛋白质水解度(DH),以利用微生物产生的蛋白酶降解大豆抗原蛋白质消除其抗营养因子,同时降低大豆蛋白质的分子量利于提高利用效率和形成有益的功能小肽。微生物发酵豆粕过程产生很宽的酶谱,在降解蛋白质的同时,转氨酶、脱羧酶等将氨基酸分解转化而产生各种胺类含氮物,出现挥发性盐基总氮(TVBN)的累积,造成豆粕蛋白质中某些重要氨基酸的损失。因此,研究固态发酵豆粕工艺参数中众多因素对蛋白质降解过程中各项品质指标的影响,以及它们与蛋白质水解度的关系,对确定发酵工艺参数及其产品品质的评价具有非常重要的意义,目前相关研究还鲜见报道。为此采用L9(34)正交试验设计方法进行试验,研究固态发酵豆粕工艺参数中,菌种组合、豆粕前处理方法、豆粕加水量等对发酵豆粕品质的影响,包括挥发性盐基总氮、蛋白质水解度、赖氨酸(Lys.)、精氨酸(Arg.)、蛋氨酸(Met.)、蛋氨酸+胱氨酸(M+C)、苏氨酸(Thr.)等,同时分析蛋白质水解度与各指标的相关及回归关系,为优化固态发酵豆粕工艺参数组合,以及评价发酵豆粕品质提供科学技术依据。

1 材料和方法

1.1 菌种和豆粕

米曲霉(Aspergillus oryzae)孢子干粉制剂,孢子含量≥5×109个/g。

枯草芽孢杆菌(Bacillus subtilis)干粉制剂,活菌数≥2×1010cfu/g。

酿酒酵母(Saccharomyces cerevisiae)干粉制剂,活菌数≥2×1010cfu/g。

普通豆粕,普通豆油生产工艺生产的豆粕。

挤压豆粕,增加挤压工序生产的豆粕。

膨化豆粕,普通豆粕经TSE-65双螺杆膨化机膨化。

1.2 设施、设备与仪器

9F-320-2劲锤式粉碎机,河北省蠡县农机修造厂;TSE-65双螺杆小型干法膨化机,北京现代洋工机械科技发展有限公司;发酵温室;不锈钢发酵曲盘、可密封塑料袋;全自动定氮仪、高效液相色谱仪、分析天平。

1.3 试验方法

1.3.1 试验因素与水平

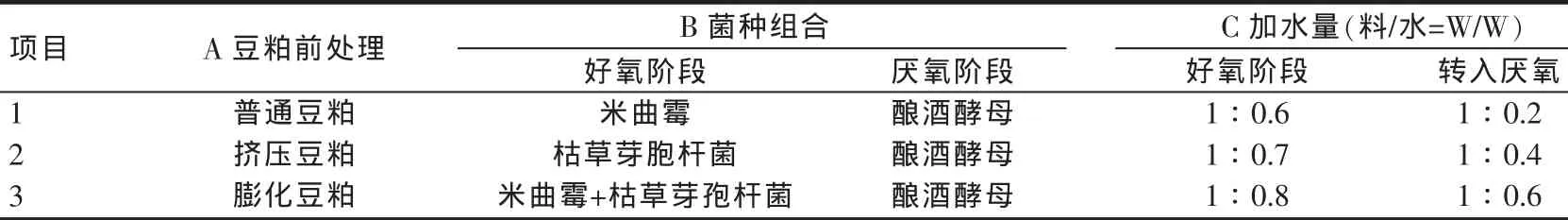

试验因素与水平见表1,其组合处理样品的方法采用L9(34)正交试验设计表,设置空列和2次重复。

1.3.2 操作方法

表1 试验因素与水平

采用固态发酵工艺,好氧与厌氧结合连续进行。9个处理,两次重复共18个样品,每样品风干基础豆粕2000 g,接种量1%。接种、加水、混合均匀后装入不锈钢浅盘加透气盖,置于28℃温室好氧发酵24 h;好氧发酵结束时加水同时接种,混合均匀后转入塑料袋排气密封置于37℃温室,厌氧发酵与酶解3周。在好氧发酵结束及厌氧发酵的第一、二、三周末分别取样检测各项指标。

1.4 检测指标与方法

氨基酸含量(%),采用高效液相色谱HPLC法检测17种氨基酸含量[1];

挥发性盐基总氮(%),采用半微量凯氏定氮法[2];

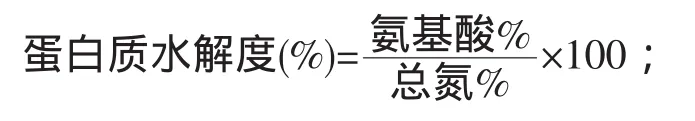

氨基氮含量采用电位滴定法检测[3],总氮含量采用《食品中蛋白质的测定GB/T 5009.5—2010》第一法中的自动凯氏定氮仪法。

1.5 试验数据统计分析

采用SPSS13.0统计软件进行数据分析。分别计算各试验因素水平间的指标值极差并排序,分析试验因素的影响力;分别对试验因素内纵向水平间的指标值进行方差分析比较,确定各水平之间的差异程度;分析蛋白质水解度与各指标间线性相关和回归曲线估计,并进行显著性检验。试验结果指标值以X±SD,水平间极差值以R表示,指标间线性相关系数以r表示,决定系数以R2表示。

2 结果与分析

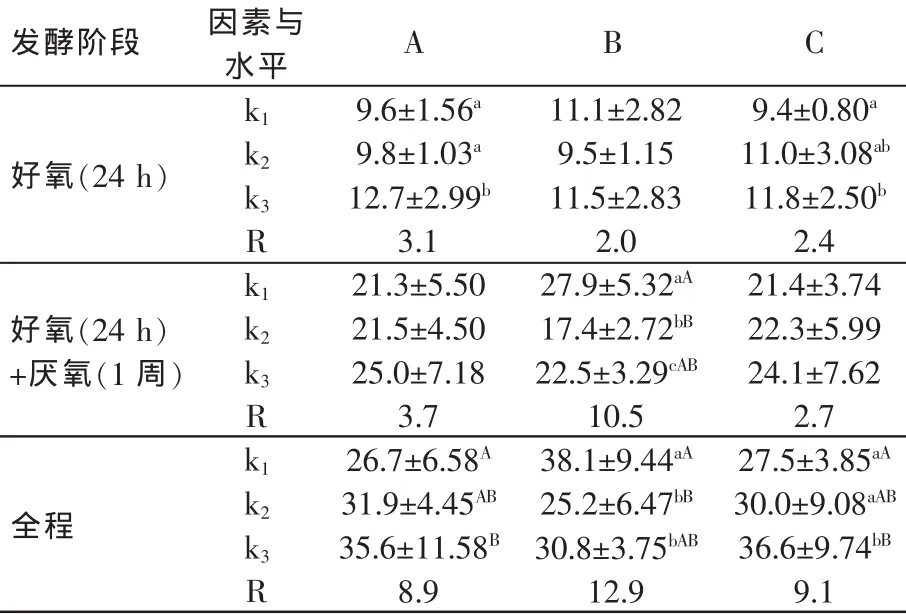

2.1 发酵各阶段试验因素与水平对挥发性盐基总氮的影响(见表2)

表2 各发酵阶段挥发性盐基氮含量极差与方差分析结果(mg/100 g)

挥发性盐基总氮含量反映发酵豆粕的氨基酸损失和腐败程度,因此其值越低越好。表2可见,好氧发酵阶段由极差确定的试验因素影响力排序为:B>C>A。其中豆粕前处理因素三水平均值比较:A3>A1>A2,A3显著高于A1和A2(P<0.05);菌种组合因素三水平均值比较:B1>B3>B2,B1和B3显著高于B2(P<0.05);加水量组合因素三水平比较:C3>C2>C1,C3显著高于 C1(P<0.05)。以降低发酵豆粕挥发性盐基总氮为目标,好氧发酵阶段的优化工艺参数组合为A2B2C1。

厌氧发酵阶段由极差确定的试验因素影响力排序与好氧阶段相同,即B>C>A。豆粕前处理三种方法均值比较:A3>A2>A1,A3显著高于A1(P<0.05);菌种组合因素三水平均值比较:B1>B3>B2,B1极显著高于 B2(P<0.01);加水量组合因素三水平均值比较:C3>C2>C1,C3显著高于C1(P<0.05)。厌氧阶段优化工艺参数组合为A1B2C1。

以试验全程而言,由极差确定的试验因素影响力排序与前两个阶段相同,即B>C>A。豆粕前处理三种方法均值比较:A3>A2>A1,A3显著高于A1(P<0.05);菌种组合因素三水平均值比较:B1>B3>B2,B1极显著高于B2(P<0.01);加水量组合因素三水平均值比较:C3>C2>C1,C3极显著高于C1(P<0.01)。发酵全程优化工艺参数组合为A1B2C1。

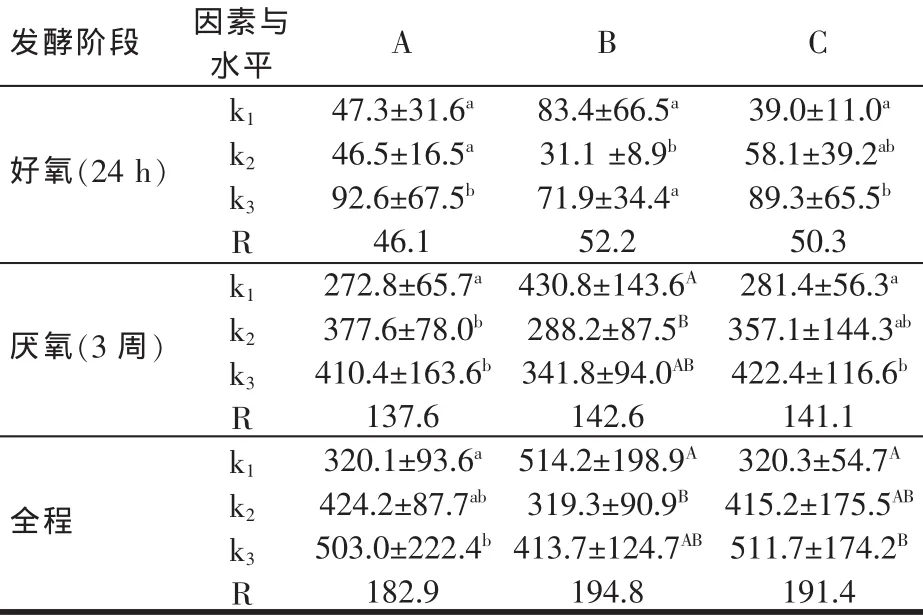

2.2 发酵全程试验因素与水平对发酵豆粕主要氨基酸的影响(见表3)

表3 发酵全程主要氨基酸含量极差与方差分析结果(%)

大豆蛋白质在发酵过程中的水解可直接对豆粕氨基酸营养产生影响,分析表3可见,发酵试验全程各试验因素与水平的影响规律。对赖氨酸而言,试验因素影响力排序为:C>A>B,以试验因素各水平均值比较:A1>A3>A2、B3>B2>B1、C1>C2>C3,其中 C 因素中 C1极显著高于C3(P<0.01)。以提高赖氨酸含量为目标的优化工艺参数组合为A1B3C1;对蛋氨酸而言,试验因素影响力排序为:C>A>B,以试验因素各水平均值比较:A3>A1>A2、B1>B3>B2、C3>C2>C1。其中 A 因素中 A3极显著高于 A2(P<0.01),B 因素中 B1显著高于 B2(P<0.05),C因素中C3和C2极显著高于C1(P<0.01)。以提高蛋氨酸含量为目标的优化工艺参数组合为A3B1C3;对精氨酸而言,试验因素影响力排序为:B>A>C,以试验因素各水平均值比较:A1>A2>A3、B2>B3>B1、C2>C1>C3。其中A1和A2极显著高于A3(P<0.01),B2和B3极显著高于B1(P<0.01),C因素各水平没有显著差异(P>0.05)。以提高精氨酸含量为目标的优化工艺参数组合为A1B2C2;对胱氨酸和苏氨酸而言,各因素水平间没有显著差异(P>0.05),以提高含量为目标的工艺优化参数组合为A3B1C2和A3B1C3。

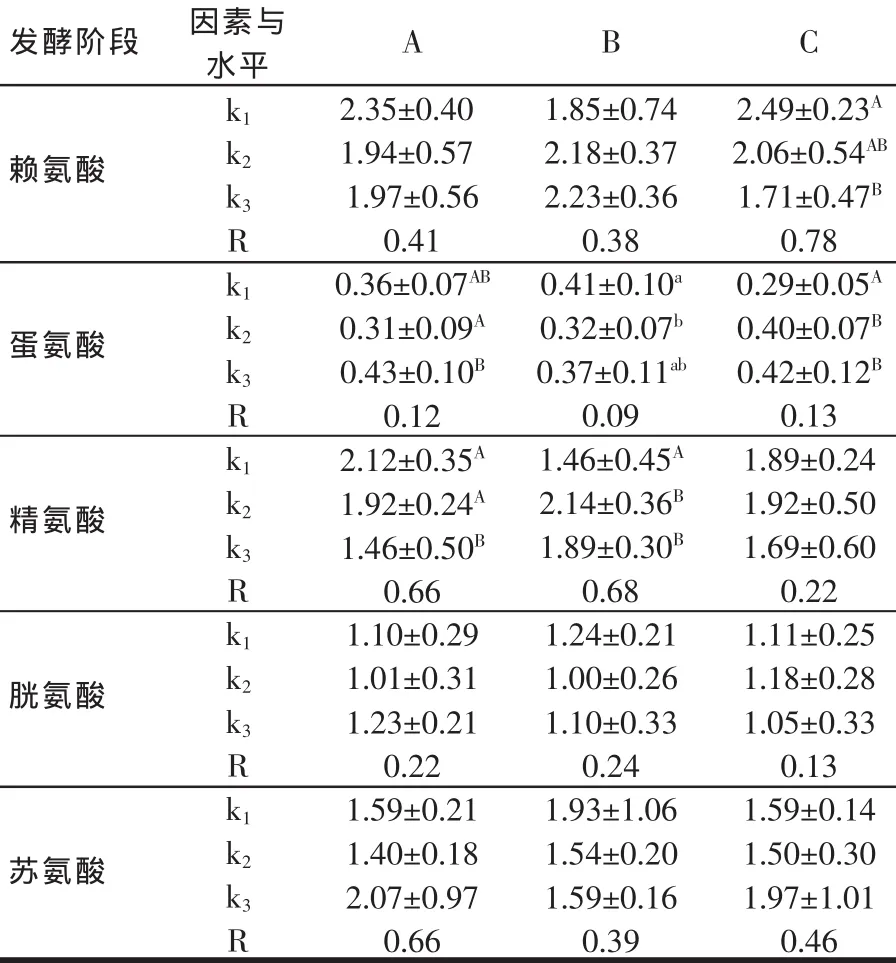

2.3 不同发酵阶段试验因素与水平对发酵豆粕蛋白质水解度的影响(见表4)

表4 发酵豆粕蛋白质水解度极差与方差分析结果(%)

分析表4,好氧发酵阶段由极差确定的试验因素影响力排序为:A>C>B。其中豆粕前处理因素三水平均值比较:A3>A2>A1,菌种组合因素三水平均值比较:B3>B1>B2,加水量组合因素三水平比较:C3>C2>C1。方差分析表明:A3显著高于A1和A2(P<0.05);C3显著高于C1(P<0.05)。以提高蛋白质水解速度为目标的优化工艺参数组合为A3B3C3。

好氧24 h+厌氧1周发酵阶段,由极差确定的试验因素影响力排序为:B>A>C。其中菌种组合因素三水平均值比较:B1>B3>B2,加水量组合因素三水平均值比较:C3>C2>C1,豆粕前处理三种方法均值比较:A3>A2>A1。方差分析表明:B1极显著高于 B2(P<0.01),B3显著高于B2(P<0.05)。以提高蛋白质水解度为目标的优化工艺参数组合为A3B1C3。

以试验全程而言,由极差确定的试验因素影响力排序为:B>C>A。其中菌种组合因素三水平均值比较:B1>B3>B2,加水量组合因素三水平均值比较:C3>C2>C1,豆粕前处理三种方法均值比较:A3>A2>A1。方差分析比较表明:A3极显著高于 A1(P<0.01);B1极显著高于B2(P<0.01),显著高于B3(P<0.05);C3极显著高于C1(P<0.01),显著高于C2(P<0.05)。试验全程的优化工艺参数组合为A3B1C3。

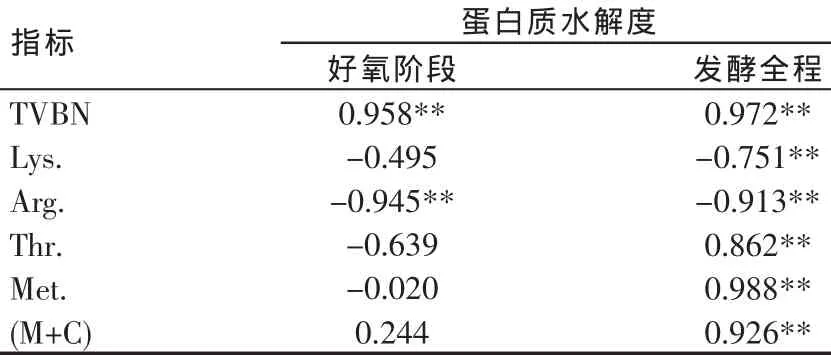

2.4 发酵豆粕蛋白质水解度与其他指标的线性相关

蛋白酶水解大豆蛋白质切断肽键使肽链变短,最终成为游离型单体氨基酸。而脱羧酶或转氨酶对氨基酸的继续分解则产生胺类含氮物(以挥发性盐基总氮表示),同时会对主要的限制性必须氨基酸含量产生影响而影响到发酵豆粕的品质。为研究随蛋白质水解度的提高盐基氮和氨基酸含量的变化规律,将相关系数列于表5。

表5 发酵全程蛋白质水解度与主要氨基酸含量的相关系数(r)

分析表5蛋白质水解度与各指标的相关系数可见:与挥发性盐基总氮存在高度正相关(P<0.01),且好氧发酵阶段与试验全程表现极为一致,r分别为0.958和0.972;与赖氨酸含量存在较高的负相关,r值在好氧发酵阶段和试验全程分别为-0.495和-0.751(P<0.01);与精氨酸含量存在高度负相关(P<0.01),且在好氧发酵阶段和试验全程表现极为一致,r值分别为-0.945和-0.913。

蛋白质水解度与蛋氨酸、(蛋+胱)氨酸表现基本一致,即好氧阶段相关性很低(P>0.05),但试验全程则高度正相关(r:0.988、0.926,P<0.01);与苏氨酸的相关性,好氧发酵阶段为负相关(r=-0.639,P>0.05),试验全程为正相关(r=0.862,P<0.01)。

可见,随蛋白质水解度提高:挥发性盐基氮含量提高,赖氨酸和精氨酸含量下降;(蛋+胱)氨酸含量在厌氧发酵阶段提高;苏氨酸在好氧阶段降低,在厌氧发酵阶段提高。随发酵豆粕蛋白质水解度提高,在不同发酵阶段、不同指标的关系存在不同,这是在确定发酵工艺时应该特别注意的。

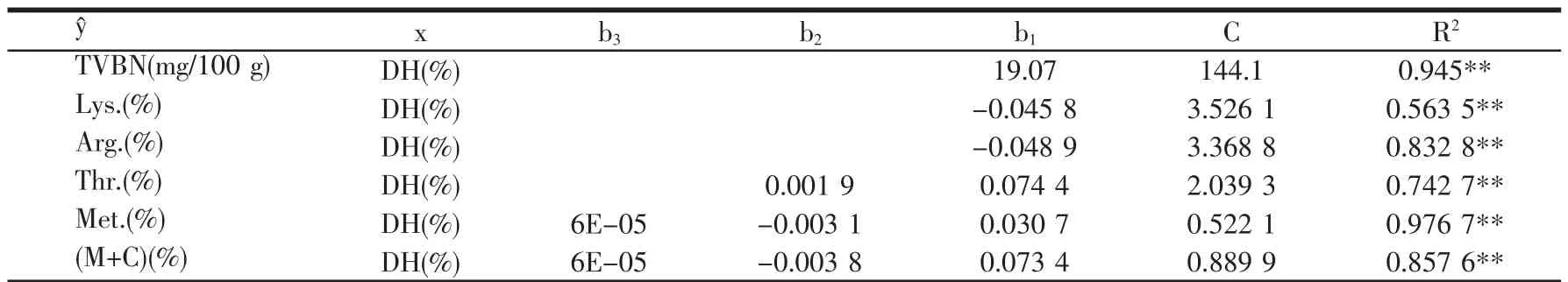

2.5 蛋白质水解度与各指标回归关系

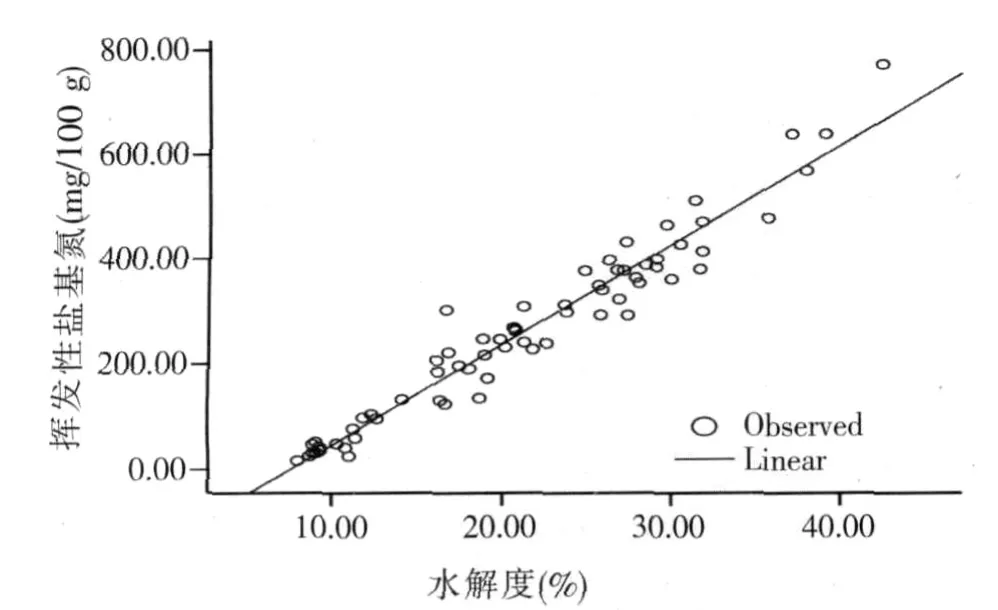

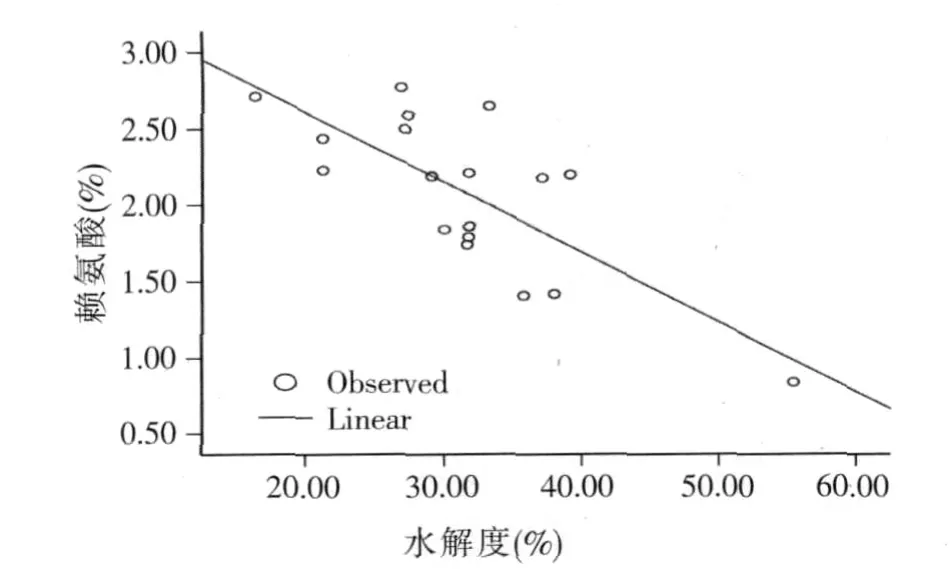

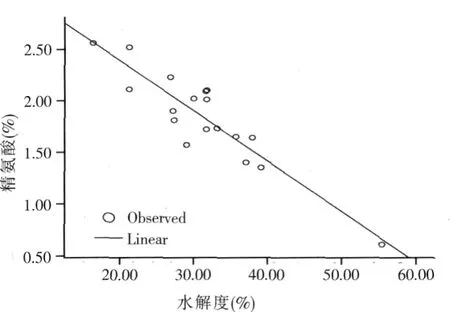

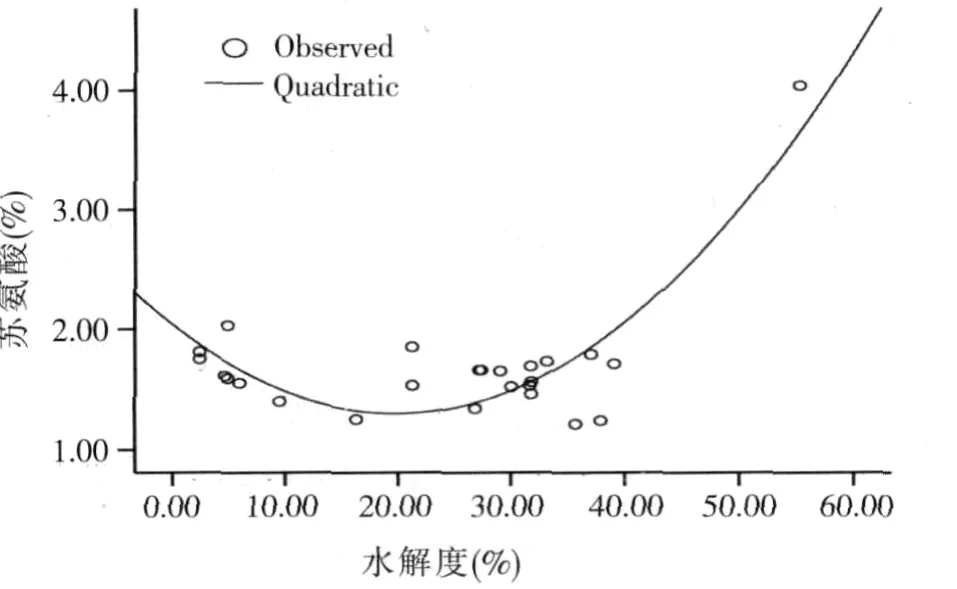

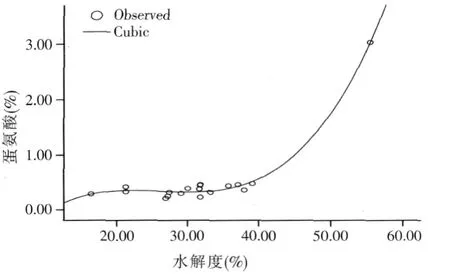

将蛋白质水解度与盐基氮、赖氨酸、精氨酸、苏氨酸、蛋氨酸、蛋胱氨酸的回归关系列于表6。曲线预测估计图分别见图 1、图 2、图 3、图 4、图 5、图 6。

表6 蛋白质水解度与各指标回归曲线估计参数

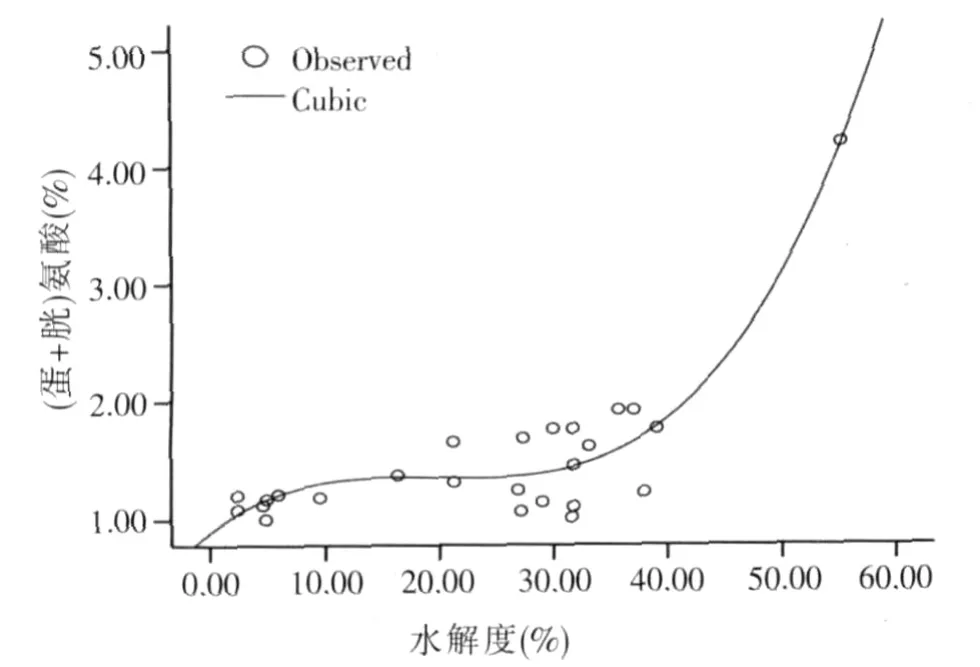

分析表6中的回归估计参数可见:蛋白质水解度与挥发性盐基氮、赖氨酸、精氨酸含量均呈现线性回归关系,但斜率不同,分别为 19.07、-0.0458、-0.0489。即随蛋白质水解度的提高,盐基氮上升、赖氨酸和精氨酸含量下降(见图1、图2、图3);蛋白质水解度与苏氨酸含量呈二次回归关系,随蛋白质水解度的提高,苏氨酸含量先下降而后上升,拐点的蛋白质水解度为20%左右(见图4);蛋白质水解度与蛋氨酸和(蛋+胱)氨酸均呈现三次回归关系,即随蛋白质水解度的提高,二者先略有提高,而后平移,然后上升,第一拐点在20%左右,第二拐点在30%左右(见图5和图6)。

图1 水解度与挥发性盐基氮曲线

图2 水解度与赖氨酸曲线关系

图3 水解度与精氨酸曲线

图4 水解度与苏氨酸曲线

图5 水解度与蛋氨酸曲线

图6 水解度与(蛋+胱)氨酸曲线

3 小结与讨论

固态发酵豆粕在降解蛋白质过程中不可避免地会使得部分游离氨基酸继续分解而产生胺类含氮物,这样即损失了可贵的氨基酸,同时积累的挥发性盐基氮还会对仔猪营养造成不利影响。因此,挥发性盐基总氮、蛋白质水解度、赖氨酸、精氨酸、蛋氨酸、(蛋+胱)氨酸、苏氨酸等指标对评价发酵豆粕品质具有重要参考价值,并且在蛋白质水解过程受到众多发酵参数的作用与影响,综合分析可见如下基本结论。

3.1 关于试验因素的影响力和工艺参数组合优化

发酵各阶段试验因素对挥发性盐基总氮累积量的影响力排序相同,即菌种组合>加水量组合>豆粕前处理方法,以降低其含量为目标的优化工艺参数组合为A1B2C1。

试验因素对赖氨酸含量的影响力排序为:加水量组合>豆粕前处理方法>菌种组合,以提高赖氨酸含量为目标的优化工艺组合为A1B3C1;试验因素对蛋氨酸影响力排序与赖氨酸结果相同,但以提高蛋氨酸含量为目标的优化工艺参数组合为A3B1C3;试验因素对精氨酸影响力排序为菌种组合>豆粕前处理方法>加水量组合,以提高精氨酸含量为目标的优化工艺参数组合为A1B2C2;对苏氨酸而言,各因素水平间没有显著差异,以提高含量为目标的工艺优化参数组合为A3B1C3。

对于蛋白质水解度而言,发酵阶段与试验因素存在互作,在不同的发酵阶段试验因素影响力排序和工艺组合参数不同。好氧发酵阶段的优化工艺参数组合为A3B3C3,好氧加厌氧1周发酵阶段优化工艺参数组合为A3B1C3,而试验全程的优化工艺参数组合为A3B1C3。

3.2 关于水解度与各指标之间的相关与回归关系

蛋白质水解度与挥发性盐基总氮存在高度的正相关,与赖氨酸和精氨酸含量存在高度负相关,且在好氧发酵阶段和试验全程表现一致;与蛋氨酸、(蛋+胱)氨酸表现基本一致,即好氧阶段相关性很低,试验全程则高度正相关;对苏氨酸的相关性则好氧发酵阶段为负,试验全程为正相关。具体的相关系数列于表5中,可依此判断随发酵深度提高,各指标变动的方向趋势。

蛋白质水解度与挥发性盐基氮、赖氨酸、精氨酸含量均呈现极显著的线性回归关系;与苏氨酸含量呈极显著的二次回归关系,与蛋氨酸和(蛋+胱)氨酸均呈现极显著的三次回归关系。具体的回归曲线估计参数均列于表6中,可依此使用蛋白质水解度估计其他指标的含量。

3.3 需要进一步研究的问题

对于不同指标优化工艺组合参数的结果是不同的,例如提高蛋白质水解度和降低盐基氮含量的组合是相反的,因此用饲养试验效果确定适宜的蛋白质水解度标准是非常重要的,在此基础上进一步研究抑制赖氨酸、精氨酸和苏氨酸的降解和盐基氮含量的累积将是提高发酵豆粕品质的重要研究内容。

不同发酵阶段和试验因素之间存在互作关系,例如好氧发酵过程中料坯的厚度影响底层的供氧量,并影响到蛋白质水解的速度,导致其与盐基氮含量关系的变化。或者说采用不同的发酵工艺会导致蛋白质水解度与各指标的相关系数或回归方程式的不同。因此要确定适宜的回归关系,应在确定具体的发酵工艺各参数后进行特定的研究,其结果则具有实际指导固态发酵豆粕生产措施和方法的重要意义。

[1]张丽英,等.饲料分析及饲料质量检测技术(第二版)[M].北京:中国农业大学出版社,2005,7:116-120.

[2]宁正祥.食品成分分析手册(第一版)[M].北京:中国轻工业出版社,2001:546-547.

[3]宁正祥.食品成分分析手册(第一版)[M].北京:中国轻工业出版社,2001:120-121.