从CIMT2011看金切刀具的发展(上)

中国机床工具工业协会工具分会秘书处

现代金属切削刀具(以下简称金切刀具)追求的主题就是高效率、高精度、高可靠性和高寿命。而面对以航空航天行业为代表的机械加工中难加工材料的广泛应用,针对难加工材料的新技术也成为新的热点;随着常规材料加工的刀具技术日趋成熟,刀具研发特点更加注重经济性。从机械加工行业角度看,各品牌刀具技术日趋成熟,产品制造、研发水准日益接近,行业的整体解决方案成为新的竞争热点;从服务环节发展看,刀具服务已经从围绕刀具应用服务延伸到了刀具管理、加工工艺等领域。这些显著的特征令人印象深刻。

在CIMT2011上,国内外金切刀具厂商展出的刀具产品,可谓琳琅满目,品种繁多,充分展示了当代金切刀具的现状和发展。

一、围绕难加工材料的刀具新技术成为热点

现代工业中,特别在航空工业领域,难加工材料如复合材料、高温合金以及钛合金,以其独特的材料特性正得到越来越广泛的应用,同时也因其复杂的被加工特点,逐渐成为切削技术的重大挑战。而在本届展会中,针对一系列难加工材料的加工特点,各大刀具企业也展示了其在该类材料切削加工领域的最新成果。

1.复合材料的加工

在现代工业中,复合材料正扮演着越来越重要的角色。复合材料具有极佳的强度重量比,能够形成复杂的零件形状。与铝合金相比,碳纤维增强塑料(CFRP)的抗拉强度通常可高达14倍以上,而其热膨胀系数还不到铝材的1/19;此外,其刚度可高出5倍以上,重量仅为铝合金的一半。在某些部件的制造中,复合材料正逐渐成为航空工业中铝合金材料的重要替代品,在未来的汽车行业中也必将发挥极其重要的作用。

复合材料加工导热性差,使刀具承受大量的切削热,同时在加工过程中极易产生大量的毛刺。来自瑞典的山特维克可乐满(山特维克可乐满)公司针对复合材料的加工特点,开发出的适合高树脂或高纤维含量复合材料加工的CoroMill®R钻头系列(见图1)。该系列钻头的钻尖构形降低了起毛、分层和纤维碎裂的危险,保证了复合材料孔加工质量,能满足严格的孔公差及表面粗糙度的要求。

图1 CoroMill®R钻头系列

SECO(山高)公司也在本届展会中展示了其在复合材料加工上的不俗实力。SECO公司推出的最新应用于复合材料加工的JabroTMJC800复合材料铣刀系列(见图2),在刀具结构上最大限度地消除了纤维断裂和脱层,改善了边缘的表面粗糙度。同时其涂覆的DURA金刚石涂层,具有极低的表面粗糙度和极高的基体粘着性,有出色的抗热耐磨性能,是复合材料加工的理想刀具。

图2 JabroTMJC800复合材料铣刀系列

2.钛合金、高温合金的加工

在航空结构材料上,钛合金、高温合金的应用也越来越广泛。钛合金比强度高、热强度高、有较好的抗腐蚀性能、导热系数低、低温性能好。钛合金的规模化生产量以每年8%的速度增长,其大规模替代铝合金材料的趋势已经呈现。而高温合金在600°C以上的高温条件下,仍能保持良好的强度、疲劳性能及断裂韧性,已成为航空发动机、燃气轮机等耐热部件的首选材料。但钛合金、高温合金在被加工性能上表现为切削温度高、切削力大、冷硬现象严重,这些性能都给切削刀具带来了极大的挑战。

在高温合金、钛合金的加工方面,SECO公司适合加工高温合金的超硬刀具(牌号CBN170)是世界上首款陶瓷晶须强化的PCBN材质,可用以满足镍基高温合金零件精加工表面粗糙度、公差和切削长度的苛刻要求,大幅提升了高温合金加工的刀具寿命。

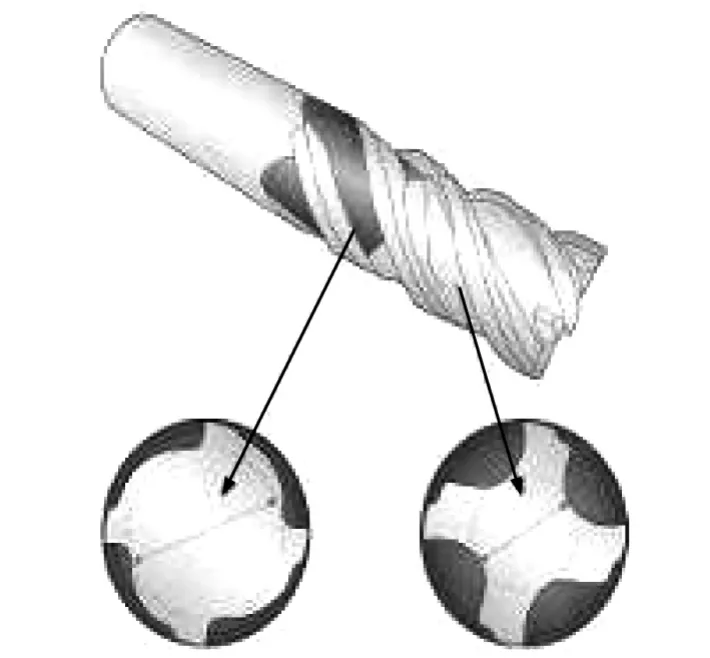

SECO公司的JHP780整体硬质合金立铣刀拥有不等齿距的排屑空间,有效地避免了加工振动,同时采用了双重芯部技术(见图3),在增大容屑空间的同时可承受更强的切削力,增强了刀具的抗变形能力。

图3 JHP780双重芯部技术

山特维克可乐满(山特维克可乐满)公司的Coromill®R690钛铣削用新型螺旋铣刀(见图4),每一个刀座都有高压冷却(HPC)装置,相对于普通的冷却,HPC技术的应用能够使刀片寿命延长近一倍,有效地避免了切屑熔接。采用类似结构还有日本MITSUBISHI(三菱)公司的钛合金铣削新品VFX系列螺旋铣刀,粗加工钛合金的最大排屑率可达400cm3/min。

图4 Coromill®R690钛铣削用新型螺旋铣刀

3.常规材料加工刀具设计更注重经济性

在后经济危机时代,随着常规工业产品加工附加值的不断紧缩,降低耗材成本也成为了机械加工企业迫在眉睫的需求。从本届展会的刀具展品来看,增加单片刀片切削刃数量、开发可换头式刀具,已经成为减小刀库容量、降低加工成本的主流选择。

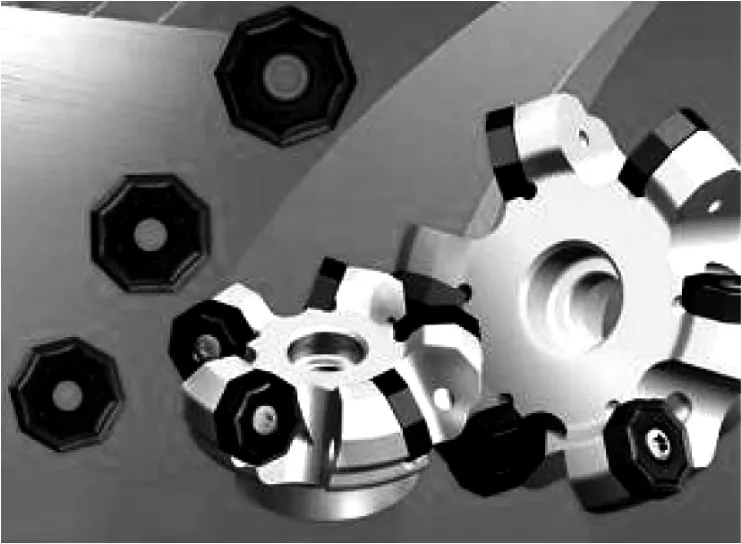

在刀具的结构设计上,各公司产品发展方向之一即是增加铣削刀片的可用切削刃,以达到降低单刃成本的目的。如SECO公司推出的DOUBLE OCTOMILL“双面王”铣削刀片(见图5),拥有16个可用于粗、精加工的切削刃,经济性极佳,特殊的定位销设计(见图6),在轴向和径向上极好地保证了重复定位精度。而同样旨在为客户提供高经济性铣削刀具的,来自国内的刀具企业株洲钻石切削刀具股份有限公司,也同时推出了拥有16刃的FMA07“飓风”系列面铣刀(见图7)。

图5 SECO DOUBLE OCTOMILL“双面王”

图6 DOUBLE OCTOMILL“双面王”定位销设计

图7 株洲钻石FMA07“飓风”系列铣削刀具

图8 SECO AWUARE 6魔方方肩铣刀

异于传统的两刃、四刃的方肩铣削刀具,SECO公司的SECO AWUARE 6魔方刀具(见图8),采用了一款三角形的数控刀片,双面共有6个可用切削刃。无独有偶,TaeguTec公司也展出了六刃经济型方肩铣刀。在高经济性铣刀的发展道路上,在保证加工效率与质量的前提下,多切削刃无疑将是一大发展亮点。

作为缩短线下换刀时间、节省企业刀具采购成本的重要技术,可换头式刀具的开发也在近几年成为刀具研发的热点。株洲钻石首次推出了应用于模具、汽车、能源、航空等多产业的 “灵狐”系列可换头产品(见图9),通过高精度全螺纹曲线面接触,将重复装卸跳动控制在0.02mm之内,使用一个刀杆即可完成产品粗加工到精加工的全过程。WALTER公司的模块式整体硬质合金刀具系统ConeFitTM,更是集合了整体硬质合金粗加工、精加工、三维轮廓和型面加工等多种功能。

图9 株洲钻石 “灵狐”系列可换头式铣刀

车刀方面,MITSUBISHI的GY系列新型槽加工车削刀具,采用横向、前面、上面三个方向的TRILOCK锁紧机构(见图10),使模块式槽刀锁紧刚性大幅提高,通过多种刀柄与模块的组合,可以实现各种加工方式,实现了刀具的最大集约。

图10 采用三向锁紧的 TRI-LOCK锁紧机构

在孔加工领域,MAPAL公司推出了一款TTD可换头式钻头(见图11),通过更换带内冷孔的钻尖,可以重复使用昂贵的内冷钻杆,从而达到降低损耗、节约成本的目的。

二、刀柄和接口技术向着可靠性、可调节性、高精度发展

作为机床与切削刀具的连接纽带,刀柄及接口技术一直是机械加工刀具最为重要的组成部分之一,刀柄的刚性、精度,也直接影响加工质量的好坏,以及切削刀具乃至机床的使用寿命。

美国Kennametal公司推出了最新的接口装置KM4X(见图12),能够提供最大的刚性,这种高过盈量+高夹紧力的联结方式,保证了从低到高的主轴转速下系统的稳定性。

图12 KM4X接口系统

德国的专业工具系统生产企业Schunk(雄克)公司的新一代TENDO E compact多功能液压刀柄,其扭矩高达900Nm(φ20mm),回转精度可保持在0.003mm以内,在保证回转精度的同时,可以满足传统ER弹簧夹头刀柄、热缩刀柄所无法达到的大切削量加工,也可用于铰、钻、倒角、攻丝等多种工艺加工。

在减振刀柄的开发上,推出了一种独特的Steadyline减振系统。动态减振组件安装在Steadyline面铣刀柄前部。减振组件可以抑制由切削刀具传动至刀柄的振动,防止振动沿刀柄传播,从而减小刀具的弯曲。基于该项技术开发的刀柄,可执行典型的长悬伸加工,以获得更理想的表面粗糙度和生产效率。

SECO公司在刀柄技术上的另一个亮点,是其推出的AXIASETTM长度可调式面铣刀柄(见图13)。AXIASET是一种配有长度调节环的面铣刀柄,可在±1.5mm范围内简捷、可靠地调节Z轴长度。该款刀柄的刚性与整体式面铣刀柄几乎不相上下,调节精度高达20μm,相比于传统的主轴备选解决方案,具有高效率和经济性。 (待续)

图13 AXIASETTM长度可调式面铣刀柄