齿辊辊身铸造工艺改进

郭 林,李宝伟,黄一声

(济钢集团重工机械有限公司,济南 250101)

齿辊辊身铸造工艺改进

郭 林,李宝伟,黄一声

(济钢集团重工机械有限公司,济南 250101)

采用辊身内部铸入离心钢管的工艺方案,解决了原辊身使用中出现裂纹、漏水导致其使用寿命短的问题。

竖炉;齿辊;铸造工艺

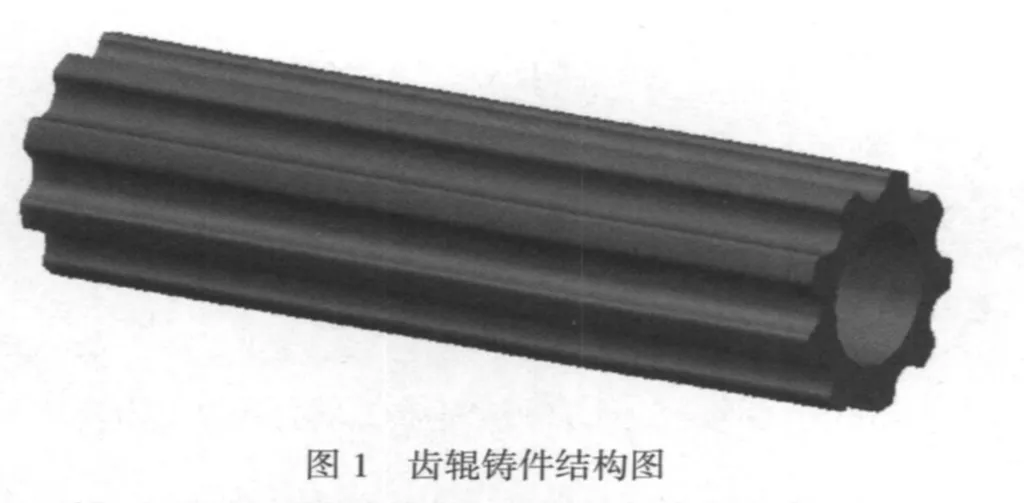

齿辊是球团竖炉生产中的关键设备,其结构为三段式,其中辊身是三段中的关键部位,齿辊辊身结构如图1所示。辊身铸件材质为ZG40Mn2,要求铸件组织致密,使用过程中不得有漏水现象。

1 原工艺出现的问题

原齿辊使用过程中出现的问题,主要是使用寿命短,齿辊安装使用后不到两个月就出现漏水,在槽底部出现裂纹,中间烧损严重。

针对以上问题,我们通过分析认为,导致原齿辊使用寿命短、漏水严重的主要原因是齿辊辊身工艺结构不合理,采用常规铸造法容易产生气孔与缩松缺陷,不可能保证铸件的致密要求,因此在使用过程中出现漏水问题。由于辊身部位的工作环境温度较高,漏出的水气化成水蒸汽,水蒸汽在高温下与齿辊表层的铁元素发生化学反应,生产氧化铁和一氧化碳,导致铸件抗拉强度降低,表面出现裂纹,使得漏水越来越严重。要解决以上问题,按常规铸造方法,只能采取加补贴的方法;但是由于辊身较长,需要加的补贴量较大,给加工和清理造成困难,并且也不能保证铸件不出现气孔和夹砂等铸造缺陷。因此必须另采取特殊的工艺方法。

2 改进后的铸造工艺

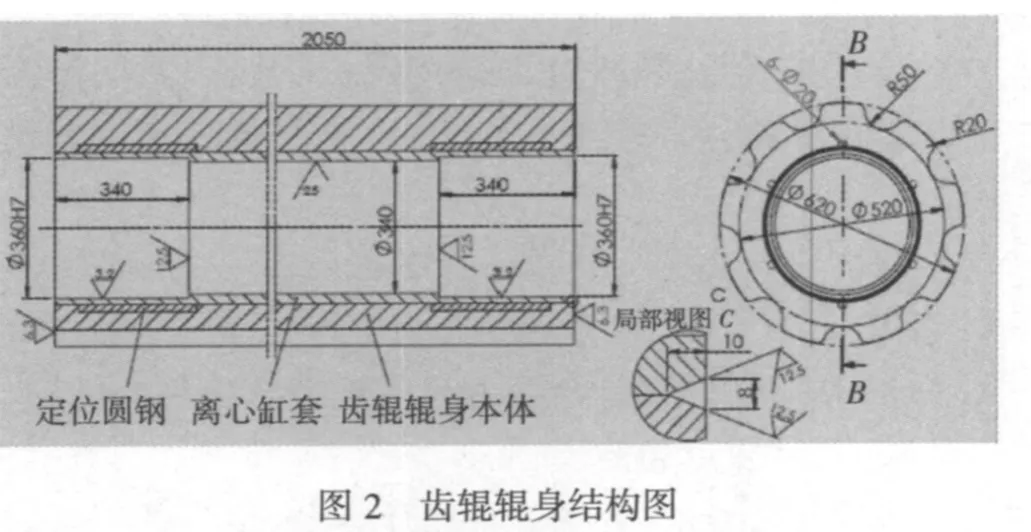

为解决齿辊漏水问题,我们研究设计多种工艺方案,最终确定采用辊身内部铸入离心钢管的工艺方案。该工艺把辊身中间铸入的离心钢管和辊身本体很好地熔接在一起,为保证离心钢管与齿辊辊身牢固定位,在离心钢管上下两端焊接定位圆钢。辊身工艺结构设计如图2所示。

2.1 铸入离心钢管结构确定

为保证钢管与辊身较好地熔合,选择合理壁厚的钢管、钢管在齿辊辊身中的固定以及离心钢管铸入铸型时的温度是铸造技术重点。通过对齿辊整体结构的铸造工艺分析,最后确定如下结构方案(如图3),并进行仿真模拟。

钢管壁厚分台阶设计,保证铸件在凝固时形成温度梯度,底部340mm长度范围壁厚设计为35mm,上部壁厚采用25mm,两端在钢管外表面分别均布焊接6根ø20mm圆钢,将钢管预热温度设定为300℃。从模拟结果可以看出,铸件辊身部位没有缩孔、缩松等缺陷出现。

2.2 模样设计

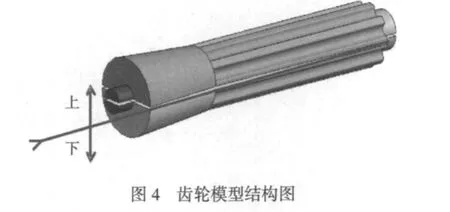

为保证砂型质量以及造型操作方便,设计采用平做立浇结构,将齿条部位做成活块结构,以防止起模时塌箱。为防止铸件铸出后偏芯,依据目前现有的实际工装情况,设计模样分型负数为4mm,上下模各2mm。为保证铸件在凝固过程中形成顺序凝固,保证冒口内金属液能够充分补缩铸件,设计采用离心钢管的下端为下芯头,上部冒口部位采用砂芯结构,冒口设计为圆锥台形结构,如图4所示。

2.3 芯盒结构设计

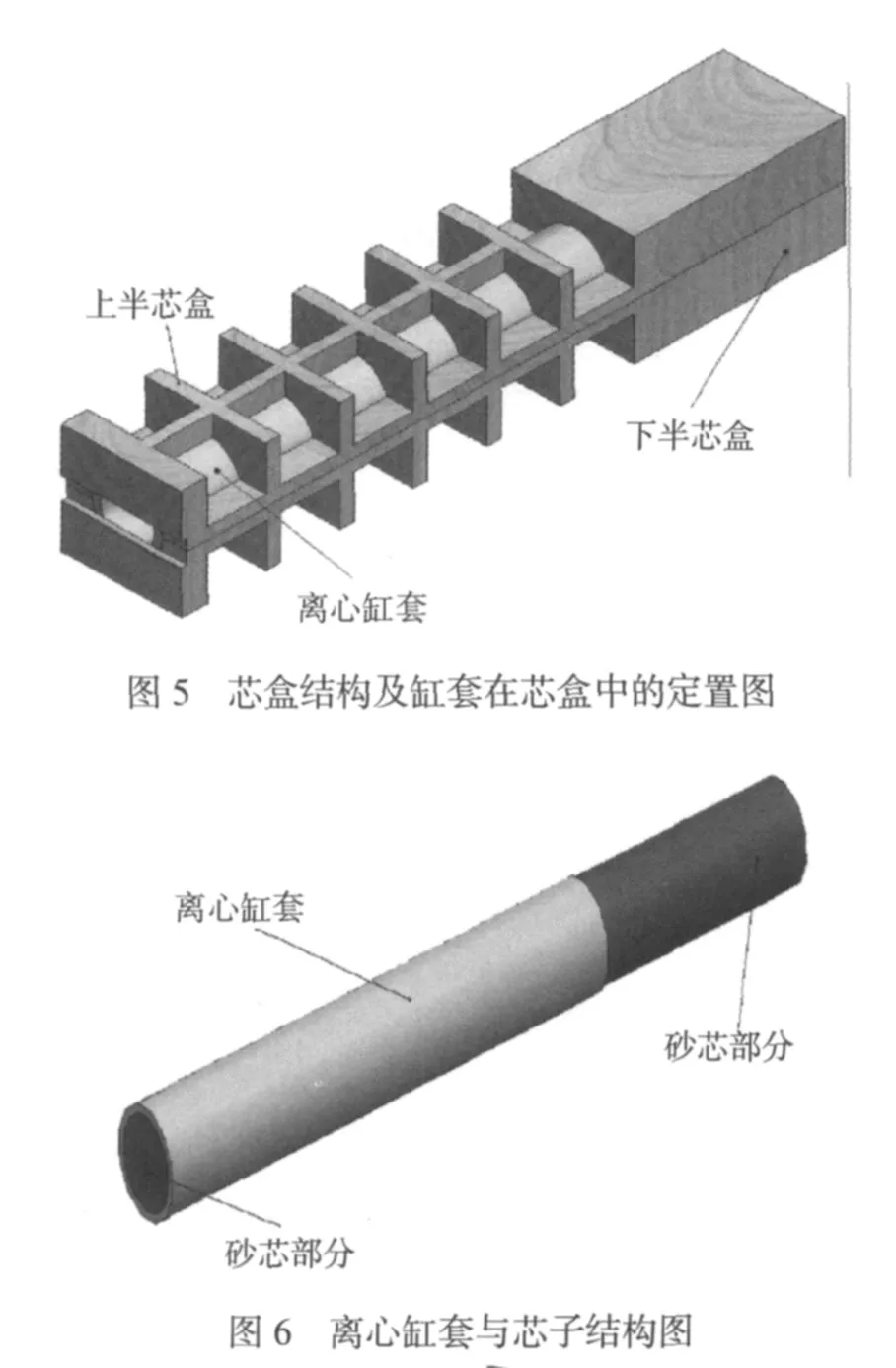

为保证制芯过程中冒口部位砂芯部分与下部铸入的离心钢管同心,改变了传统的半实半刮设计,创新设计出对分式整体定位结构,从而保证了离心钢管定位准确,保证了离心钢管与上部砂芯部位同心。为保证砂芯与离心钢管连接牢固,防止在吊运及合箱过程中变形,在砂芯与离心钢管的中心部位设计采用直径为ø150mm×15mm钢管做芯骨,制芯时先将芯骨放进离心钢管内找正后,在离心钢管内放进水玻璃七零砂,高度为离心钢管高度的1/6,紧实后将钢管芯骨固定在离心钢管内,并用CO2气体硬化。然后将填上砂的离心钢管与芯骨整体放进对分式芯盒内,制造上部砂芯部分。芯盒结构及离心钢管在芯盒中的定位如图5所示。离心钢管与芯子结构如图6所示。

2.4 浇注系统设计与造型操作

为保证浇注时钢液能够平稳快速充填型腔,设计浇注系统为底反内浇道ø60mm四道均布,在冒口下部设置ø80mm内浇道一道,横浇道与直浇道都设计为ø80mm。充型模拟验证表明,该浇注系统设置较为合理。

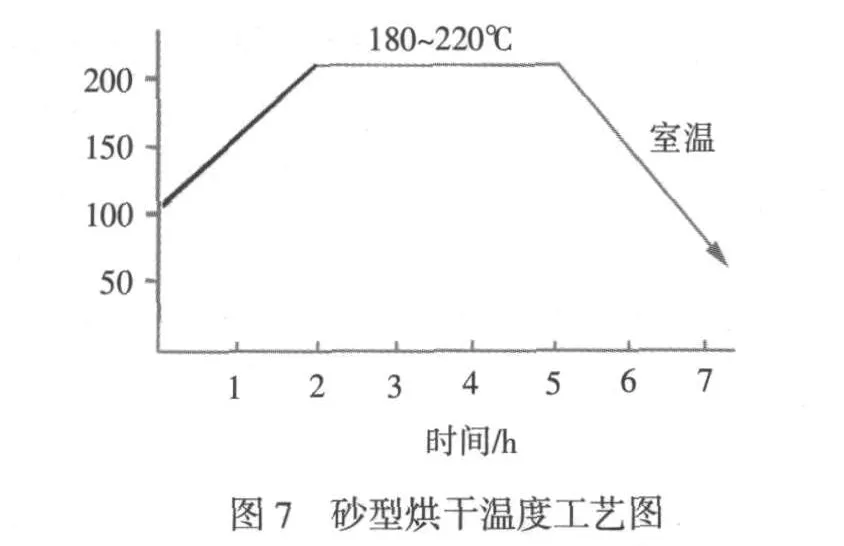

造型操作时要保证砂芯、砂型紧实度要高而且均匀;为防止粘砂,保证齿条表面组织致密,在齿条部位采用铬铁矿砂;卧浇口时,要保证相邻浇口砖之间的接口要连接紧密,防止从散砂进入浇口内。砂型制造完成后要进烘干窑烘干,烘干工艺如图7所示。

2.5 离心钢管的材质及铸入前的结构设计

离心钢管材质为ZG270-500。由于离心钢管是在铸造辊身时铸入,因此辊身的长度要包括下部芯头长度。为保证离心钢管在辊身本体内很好的固定,分别在离心钢管上下部设置六根固定圆钢,圆钢要牢固的固定在离心钢管上。焊缝高度要大于12mm,要保证圆钢在离心钢管上的焊接位置正确。离心钢管在铸入前要进行打压检查,用睹板将两端孔先焊好,在一端焊上打压用水管,打压检查合格后,再将两端睹板去掉,并将两端面修磨平整,以方便打芯合箱。离心钢管铸入前尺寸结构如图8所示。

2.6 合箱及浇注操作工艺

合箱前将离心钢管预热350℃以上待用。在出钢前一个小时前进行合箱,保证合箱时离心钢管温度在300℃以上。合箱后30min内要进行浇注,否则要用热风机对砂型型腔进行升温。浇注后24小时打箱,为了降低成本,防止割冒口后出现裂纹,确定利用打箱后的余热热割冒口,热割温度控制在200℃以上。

3 结论

改进工艺后生产的齿辊完全达到了预期目标,解决了齿辊打压及使用寿命短的问题,由于采用了离心钢管铸入,加大了铸造过程中铸件凝固冷却的速度,消除了齿条部位的粘砂现象,从而提高了齿辊辊身的表面质量。从已经生产的3批齿辊的使用情况看,改进工艺后的齿辊质量性能好,比原来使用寿命有较大提高,使用寿命可达2年以上,能够取得良好的经济效益。

Improvement on Foundry Technology of Tooth Roller Body

GUO Lin,LI BaoWei,HUANG YiSheng

(Heavy Industry Machinery Co.Ltd.Jinan Iron&Steel Works Group,Jinan 250101,Shandong China)

Solution that technology of a centrifugal casting steel pipe cast into the body of roller to short service life of the roller led by water leakage from crack produced in use process.

Shaft furnace;Tooth roller;Foundry technology

TG242.1;

B;

1006-9658(2011)03-3

2010-12-04

2010-182

郭林(1970-),男,工程师,长期从事铸造生产工艺技术研究