大口径厚壁钢管热模法离心铸造机的设计与应用

习 杰

(新兴河北工程技术有限公司,河北邯郸市 056017)

大口径厚壁钢管热模法离心铸造机的设计与应用

习 杰

(新兴河北工程技术有限公司,河北邯郸市 056017)

详细介绍了采用热模法离心铸造厚壁钢管坯的设计思路,以及该机主要机构(等量浇注装置、主机、推管机构等)的设计。

铸钢管;离心铸造机;设计

1 概述

大口径厚壁钢管应用于高温高压及腐蚀性工况,其组织性能要求较高,不仅坯料的冶炼铸造要求严格,而且必须经过均匀充分的塑性变形。目前世界上仅有为数不多的几家跨国钢铁公司具备生产能力,所采用的工艺分为三种:

(1)周期轧制方法 其基本工艺路线为:连铸坯加热—压力穿孔—延伸—周期轧制—锯切夹持端头—二次加热—矫直—精整定径。其产品规格范围多为外径小于ø400mm、壁厚50mm以内。该工艺存在着工艺路线长、无法生产大口径规格、多次加热能耗高、材料收得率低的缺点。该工艺在工业发达国家已面临淘汰。

(2)穿孔—拔伸方法 其工艺路线为:铸锭加热—立式穿孔—二次加热—多环模拔伸—热处理—内外机加工—精整。由于环模拔伸时材料与模圈间的热粘性强力摩擦,管身尺寸精度、内外圆同心度误差大,需通过较大切削量才能得到成品,材料利用率低,能耗偏高,仅能生产塑性较好的材质。目前应用此工艺的有德国曼内斯曼、日本住友,我国的武汉重型铸锻厂于1996年经技术改造引进了此种工艺。

(3)热挤压方法 大口径钢管采用热挤压仅有美国的威曼—高登,其工艺路线为:铸锭加热—冲孔—挤压—精整。该工艺建立在美国航空工业巨大投资兴建的超级挤压机基础上,其产品成本较高。目前在大口径厚壁钢管领域与曼内斯曼同处于垄断地位。

针对上述各工艺存在的不足,新兴铸管有限公司自2006年开始,沿着“离心铸造空心钢管坯-挤压和径向锻造”的工艺路线,全面展开了钢管坯离心铸造和挤压、径锻、热轧制成型的试验,截至目前,主要工艺环节已经得到充分验证,还多次组织行业专家、教授和工程院院士举行技术研讨会并得到一致肯定和支持。采用这一新的工艺路线,通过离心铸造能获得组织优良、尺寸精确的空心管坯,不仅坯料质量高,还省去了以上各生产方法中必须具备的穿孔工序和设备,直接进入产品最终热成型,无需二次加热;无论挤压还是径向锻造,其产品精度较高,先进的成型工艺能满足各种塑性材质的要求,产品的纵向、横向力学性能一致性超过现有其它工艺,材料综合收得率达到较高水平。经过进一步试验和工序完善,该工艺路线已具备规模生产条件,产品口径可突破700mm、壁厚可达100~150mm,所生产的大口径厚壁钢管产品不仅能满足能源、石化等行业的巨大需求,而且与进口产品相比具备质量和成本的双重优势。

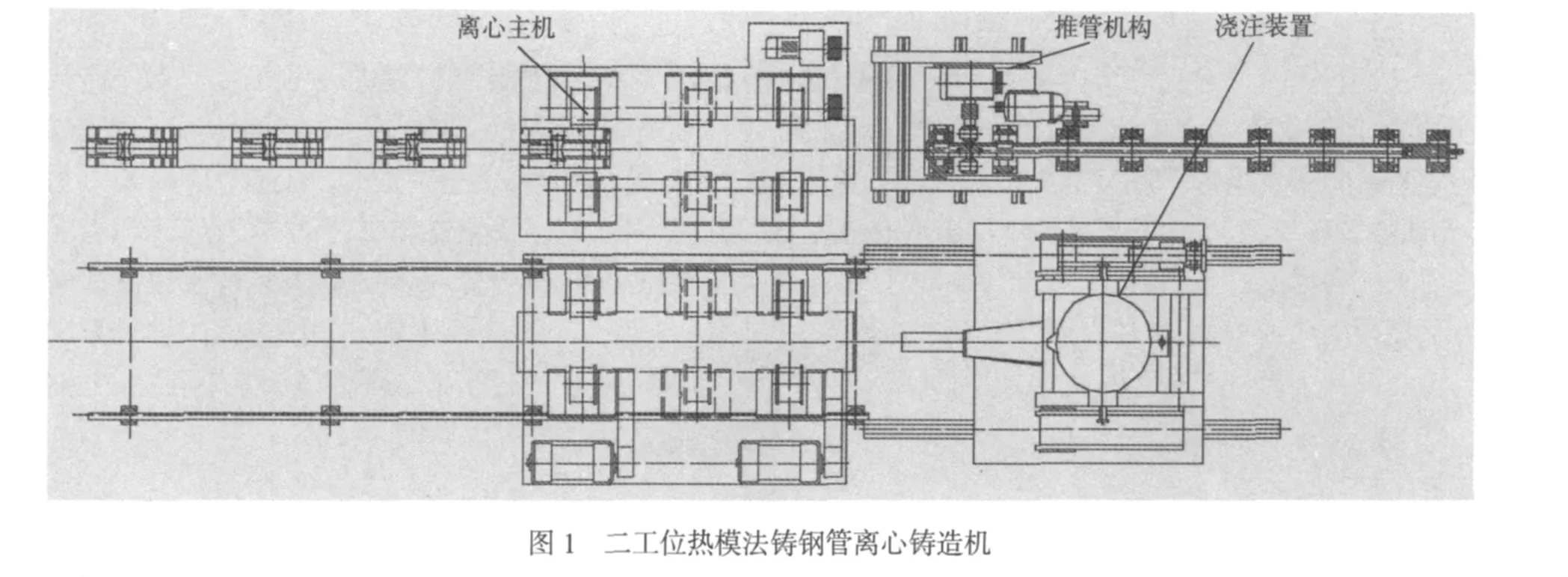

2 热模法铸钢管离心铸造机的设计

钢管坯较之球墨铸铁管具有较大差异,钢管坯管壁较厚(≥80mm),材质多样(不锈钢、21CrMo10、20G、30CrMo等),长短不一(长度有 1200mm、2400mm、3200mm、6000mm),直径范围大(DN220~DN770),产品的多样性使得离心机的设计在结构和控制方面增加很大难度。我们根据多年设计经验和生产实践,根据产品自身特点,结合球墨铸铁管离心铸造机的设计特点,在多个方面进行改进设计;同时根据管径大小和生产节奏的要求,我们将离心机设计为单工位热模法离心机和双工位热模法离心机两种形式(图1)。

由于铸钢管坯产品的自身特点以及浇注工艺要求,对离心铸造机的设计提出四个方面的要求:

(1)能满足不同规格,不同长度产品的浇注;

(2)在浇注过程中,离心机参数(主机转速、浇注速度等)实时控制、调整;

(3)为保证浇注温度,在减少倒换浇包的同时实现等量浇注,保证钢管坯成型质量;

(4)提高离心机生产节奏。

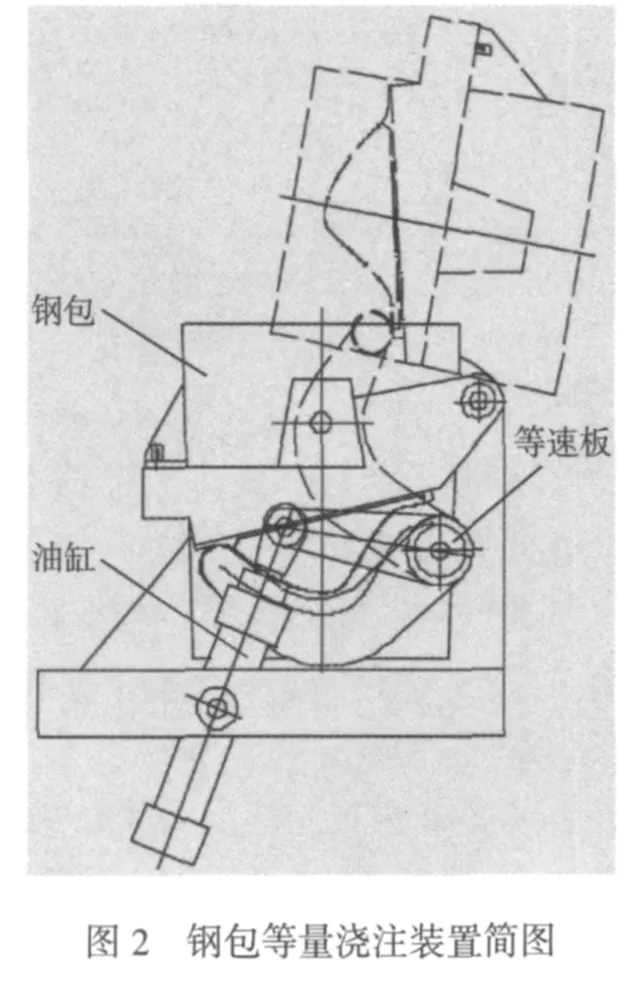

2.1 浇注装置

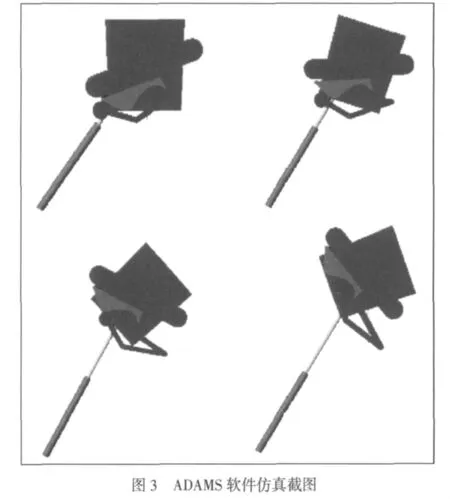

为较少温度散失,并保证成型管坯壁厚均匀、组织稳定,在此次设计中我们采用了钢包等量浇注装置(图2),即钢液从电炉倒入钢包后,不再进行倒换包,直接吊装在浇注装置上,快速固定后翻包浇注。该装置的设计核心点在于如何实现钢包的等量浇注。因为普通钢包形状与浇注扇形包完全不同,随着翻转角度的变化,更难以实现等量浇注。实现这一功能,实际上是针对等速板的精确设计。我们利用有限元法进行数据分析,自动生成曲线,并采用ADAMS软件进行仿真,将钢包翻转过程进行全程模拟(图3),最终完成了等速板的设计,从而实现这一功能。

2.2 离心主机

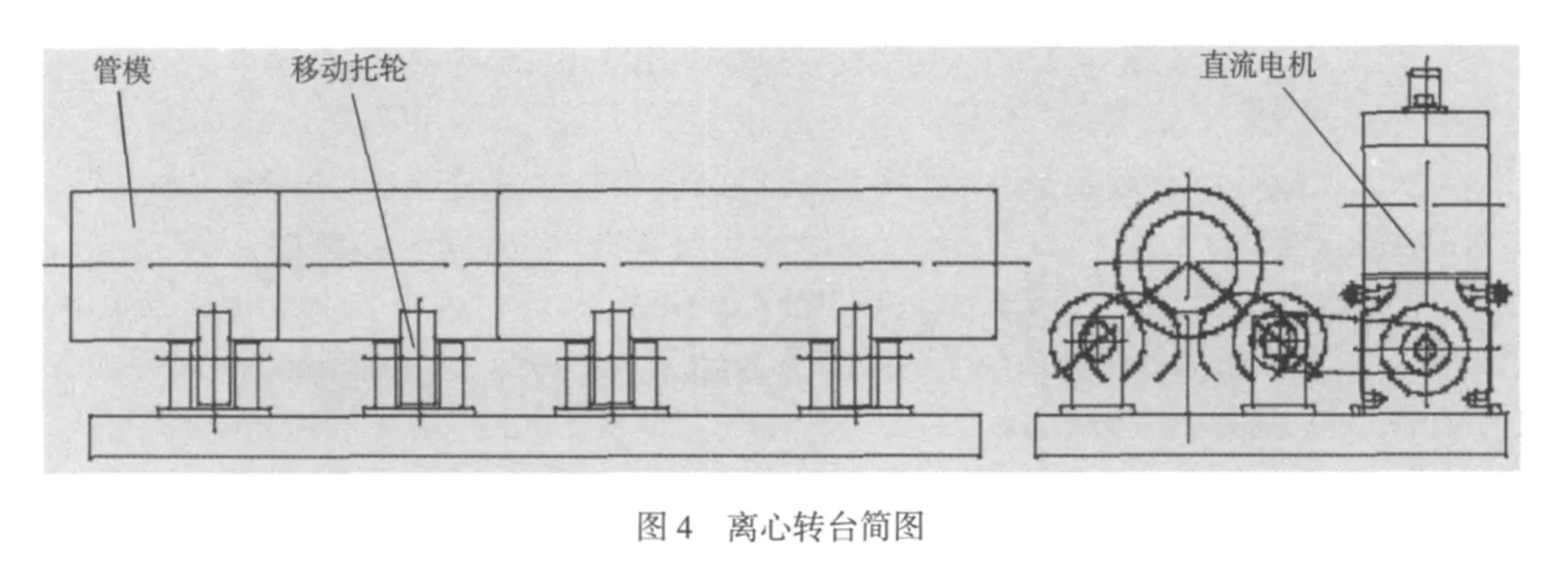

为方便参数的实时调整,离心主机的驱动采用直流调速电机,由PLC控制系统实现浇注过程中速度的变化,同时实现浇注速度、浇注时间、钢液温度等参数的采集监视与历史数据查询。另外,由于管坯直径在较大范围变化,且长度尺寸也有多个规格,因此设计托轮机构在径向、轴向都能够调整(图4)。

2.3 推管机构

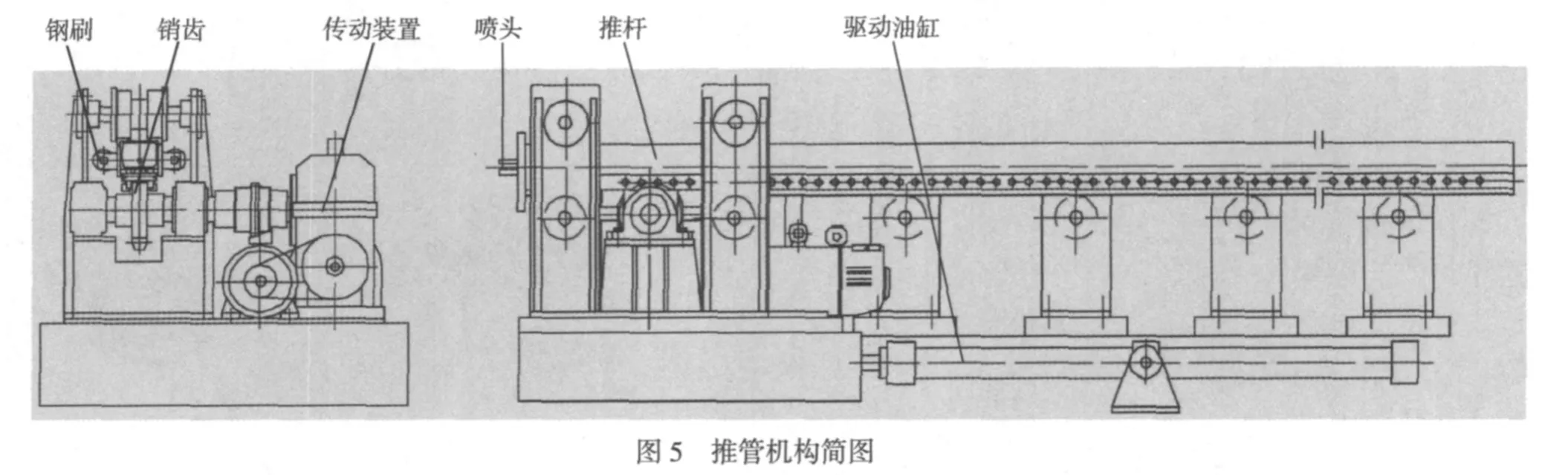

由于钢管坯管壁厚且多为直管,在出管机构上我们没有采用复杂的拔管机构,而是设计了操作方便、维修简单、成本较低的销齿传动的推管机构。销齿传动属于齿轮传动的一种特殊形式。由于销轮的轮齿是圆销形,故与一般齿轮相比,它具有结构简单、加工容易、造价低、拆修方便等优点。销齿传动适用于低速、重载的机械传动和粉尘多、润滑条件差等工作环境较恶劣的场合,传动效率在90%以上。销齿传动的特点比较适合铸造现场使用情况。

为了提高生产效率,同时尽量降低设备制造成本,在该机构的设计上真正实现了一机多能,即机构同时具备推管、喷涂、清理三种功能(图5)。

2.4 控制系统的恒重力系数控制和自动数据采集

钢管坯管壁相对较厚(50~120mm),在浇注过程中内外表面重力系数相差较大,会造成管坯凝固不均的现象。因此,在浇注过程中,要求管模转速随着浇注的管坯壁厚进行调整,保证成形管坯的重力系数内外壁基本一致。电气控制系统经过两方面的设计完成了工艺要求,在生产过程中达到较好的效果。

2.4.1 硬件系统保证多点监控

通过多点数据的信息反馈,自动调整浇注过程中工艺参数,保证钢管质量。例如,通过检测管模转速控制液压传动转速来保证恒重力系数浇注。监控数据包括管模转速、管模内外温度、浇注重量等。

上位管理计算机系统完成对整个浇铸系统的监视和操作、历史数据存档,是控制系统主要的人机界面;二个显示屏分别显示浇铸速度和浇铸重量。

2.4.2 系统软件设计实现多画面显示

为实现监控系统的功能,通过软件的组态,实现系统工艺画面、报警画面显示,不同画面的切换。文本框显示离心浇铸时各种运行的实时数据和状态。采用对话框完成了参数设定。

3 热模法铸钢管离心铸造机的现场应用

在正式进行离心铸造机的设计之前,我们先按照设计思路设计了一台试验机,在半年的使用中,对试验机进行了各方面改进,使其逐渐满足各种工艺要求,因此在进行生产性设计时,我们根据试验情况进行了总结,避免了弯路,设备的使用基本上能够很好的满足生产的需要。

根据车间布局情况及生产效率要求,我们设计了两种布局的离心机机型:单工位离心机适用于DN300mm以下长度较短的小口径钢管坯;DN300~700mm直径,长度在3000~6000mm的钢管坯在双工位离心机上生产。两种机型的设备结构原理相同,只是布局上有所改变。目前,离心机使用情况良好,已生产了不锈钢复合管坯、20CrMo10、20G等多种材质管坯,产能已达到了生产要求,管坯产品性能组织良好,各方面检测均达到了标准要求。

Design and Application of A Centrifugal Casting Machine with Hot Die for Large Caliber Steel Pipt with Thick Wall

XI Jie

(Xin Xing Hebei Engineering Technology Co.Ltd.,Handan 056017,Hebei China)

Design idea of a centrifugal casting machine with hot die for large caliber steel pipt with thick wall has been introduced in details with design of the main equipment such as pouring device with dosing device,main machine and pipe ejector etc.,hence a typical instance of application of centrifugal casting technology on forming of pipe with thick wall.

Casting steel pipe;Centrifugal casting machine;Design

TG249.4;

A;

1006-9658(2011)03-3

2011-01-05

2011-002

习杰(1973-),女,高工,长期从事离心球墨铸铁管装备的设计与开发,以及铸铁管及管件标准化工作