自动造型线新型钻气孔机的研制

杨汝松,张 忠

(昆明云内动力股份有限公司,昆明 650224)

自动造型线新型钻气孔机的研制

杨汝松,张 忠

(昆明云内动力股份有限公司,昆明 650224)

新型钻气孔机用于全自动造型线,设计采用自上而下、群钻气孔方式。该设计已获得国家专利。

自动造型线;钻气孔机

昆明云内动力股份有限公司铸工车间KW全自动造型线是公司的关键设备,每年为公司提供20万台套柴油发动机优质铸件。该线采用湿型粘土砂造型,浇注过程中砂型中的气体通过气孔向外排气。

1 问题提出

原设备砂型钻气孔通过两个工序完成:

(1)在引进设备中,有一台辅机用于钻通气孔,由15个气马达带动钻花钻出15个气孔,只适合两种不同的铸件产品。在实际生产中,造型线生产近10种产品,每种铸件需要钻通40多个气孔,因此该设备无法满足生产要求。同时,用原钻气孔机钻通气孔还存在以下问题:钻好的气孔中夹杂大量散砂,砂型合箱后散砂落在型腔内浇注后会产生掉砂废品。

(2)用人工将砂型的剩余未通的气孔一个一个扎通,每班需要安排两名操作工人,班产500箱,平均每人每班要扎气孔上万个。工人工作强度大,工作效果差,扎气针碰到砂型气孔边缘会造成坏型,或者产生掉砂类废品。

2 新型钻气孔机设计方案确定

对国内造型生产线用钻气孔机进行调研及查找资料得知,目前多数厂家采用自下向上钻或扎通的方式,存在设备结构复杂、故障率高、钻孔定位不准、钻通气孔内夹散砂等问题。

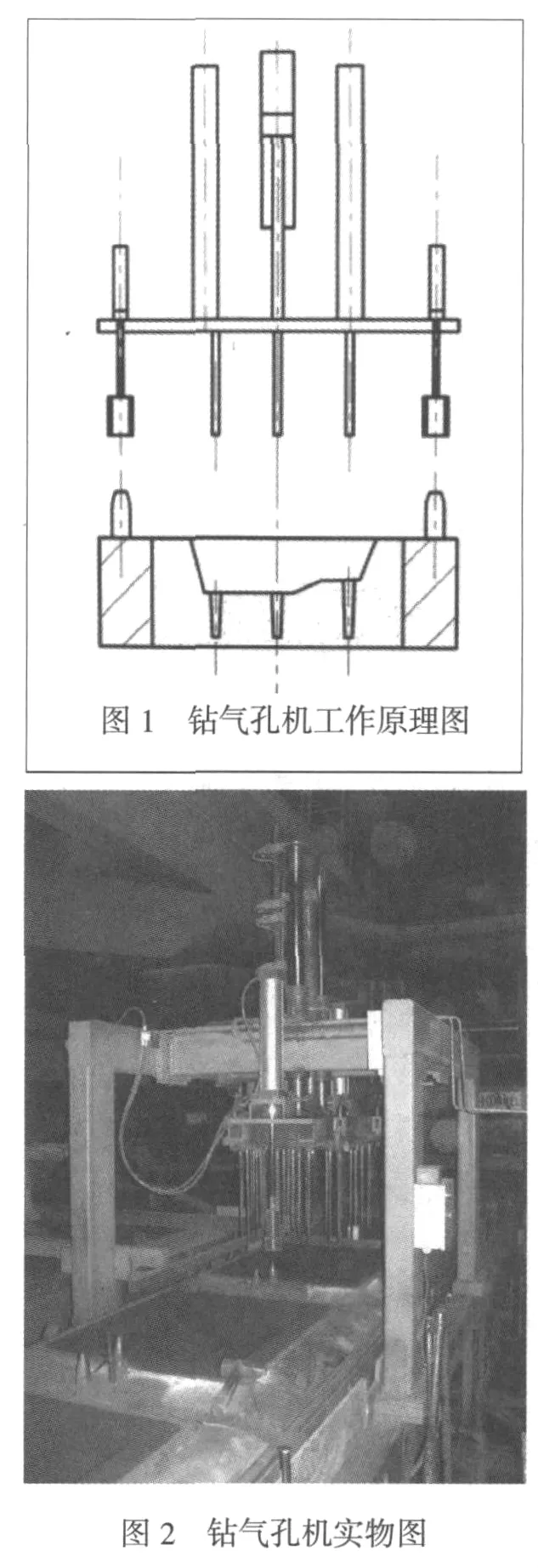

因此,决定采用新的通气孔生成方式。经过多次修改最终得到以下设计方案(见图1、图2):

(1)油缸推动砂型所需的扎气针(根据需要布置1~60根气针)自上而下一次钻通所有气孔。

(2)比例阀控制油缸工进速度。

(3)气针安装在标准连接尺寸模板上,不同产品对应不同模板。

(4)气针模板快速装夹,带砂箱预定位装置。

3 设备验证

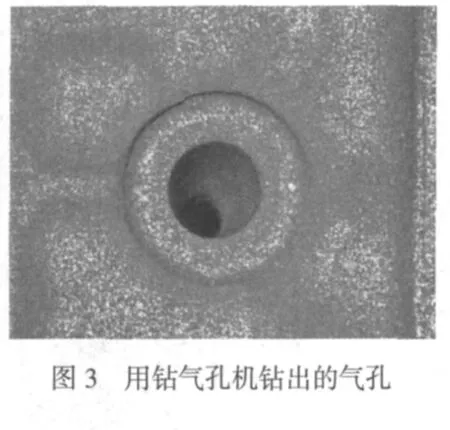

2008年9月完成设备设计制造,进行安装调试工艺验证。结果表明,所有通气孔(约40个)一次准确钻出,从图3可以看出,钻出的气孔内部干净,无任何散砂,完全达到设计的目的。出现的问题是气孔较集中区的型腔背面出现大面积垮砂,影响浇注和通气效果。通过调整型砂强度、修改模具气针等措施,型腔背面垮砂问题最终得到解决。

4 使用效果及效益分析

钻气孔机投入使用后,铸件掉砂废品、砂型坏型比例显著下降,造型线减少操作人员6名,扎气孔效率提高数十倍。

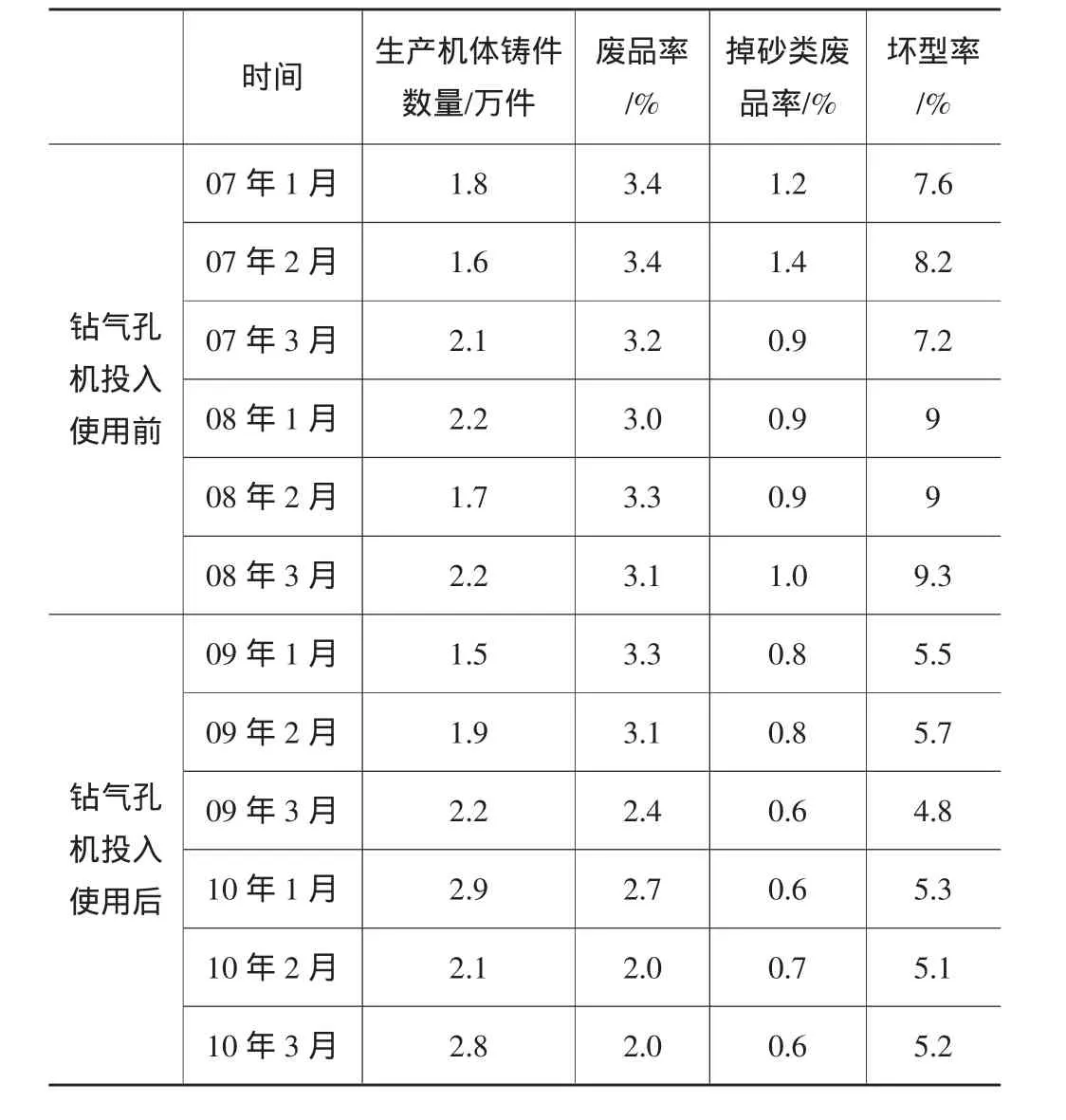

从表1中看出自2009年钻气孔机投入使用后,掉砂废品的减少对铸件废品率降低直接贡献0.38个百分点,坏型率下降约2%。

钻气孔机投入使用后,现场观察发现原生产线浇注时易导致铸件气孔废品的炸箱现象大大减少。分析其原因,手工扎气针最大直径7mm,钻气孔机气针直径粗细可调,一般为8mm,通气孔横截面积增加约30%,这使得铁液浇注时砂型排气通畅,不易产生憋气炸箱的现象。

5 结束语

新型钻气孔机应用在自动造型线上可显著降低掉砂类废品,减少数名操作工人;结构简单可靠,维护方便,取得较好的经济效益。该钻气孔机的设计已获国家专利。由于优点明显,我公司在新订购的造型线上已要求供应商照该图纸原理制作安装一台同类型的钻气孔机。

Developing of a New Drilling Machine for Air Hole for Automatic Molding Line

YANG RuSong,ZHANG Zhong

(Yunnan Combustion Engine Powder Co.Ltd.,Kunming 650224,Yunnan China)

Designed with a form as from top to bottom and group drilling set,a new type of drilling machine for air hole for automatic molding line has been awarded a national patent.

Automatic molding line;Drilling machine for air hole

表1 钻气孔机投入使用前后掉砂废品、坏型对比统计

TG231.6;

B;

1006-9658(2011)03-2

2011-02-15

2011-014

杨汝松,男,工程师,昆明云内动力股份有限公司铸工车间主任