大口径直缝焊管机械扩径工艺的研究进展

范利锋,高 颖,,李 强,,宋聪惠,杨文涛

(1.燕山大学机械学院,河北 秦皇岛 066004;2.河北科技大学材料科学与工程学院,河北 石家庄 050054)

FAN Li-feng1,GAO Ying1,2,LI Qiang1,2,SONG Cong-hui1,YANG Wen-tao2

(1.College of Mechanical Engineering,Yanshan University,Qinhuangdao 066004,China;2.College of Material Science and Engineering,Hebei University of Science and Technology,Shijiazhuang 050054,China)

1 前言

管道输送作为一种经济、安全、不间断的长距离输送方法已经得到了广泛采用,特别是随着西部油田和海洋油气田的开发,以及石油、天然气跨国经营模式的运行,我国进入了油气管道建设的高峰期[1]。这对大口径直缝焊管制造技术提出了更高的要求,最后一道成型工序——扩径技术是保证焊管质量的重要手段,在淘汰古老的水压扩径同时,应用机械扩径技术是制管技术的一大创新。

相对于传统的水压扩径而言机械扩径有着以下优点[2-7]:

(1)机械扩径以内径定尺寸,产品内径尺寸准确,不受管坯壁厚和材料性能影响;

(2)因分瓣凸模径向位移和锥体轴向位移比值较小,可通过控制轴向行程准确补偿回弹量和模具磨损量;

(3)通过调整扩径行程、重叠率和扩径步长可以方便的利用同一组模具生产一定范围内不同规格的钢管。

机械扩径技术是大口径直缝焊管制造核心技术,其发展直接决定我国的制管技术水平。

2 机械扩径工艺过程

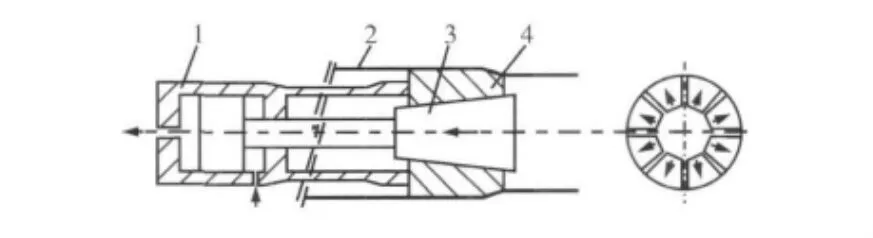

机械扩径是一段一段地进行的。机械扩径机主要由送管小车和扩径头组成。扩径头由若干个扇形块(扩胀块)组成,套在锥形芯轴上,而芯轴通过拉杆固定在液压缸的活塞杆上。当液压缸活塞和拉杆、芯轴向右移或向左移时,在锥形芯轴表面的扇形块向外扩展或缩小。扩径头伸入管坯内,使管坯向外扩张,从而使与扇形块接触的一段焊管得到扩径,达到扩径的目的[3,4],机械扩径原理如图1所示。

图1 机械扩径原理Fig.1 Principle of mechanical expanding

扩径作为大口径直缝焊管最后一道成形工序,其主要目的有以下四点[6]:

(1)对钢管进行整型。直缝埋弧焊管的成型方式主要有UOE成型法、CFE排辊成型法、RBE辊弯成型法、CE折弯成型法和JCOE成型等,而采用这几种成型方法所生产的钢管,都不同程度地存在着几何尺寸精度不高的问题,尤其是CE成型和JCOE成型。由于采用步进式冲压成型,因而在钢管的圆周方向有许多折弯痕迹,这直接影响到钢管的椭圆度;另外,由于直缝埋弧焊管是在管体的一面进行焊接,因而钢管在热应力的作用下要发生弯曲变形,使钢管的直度受到影响。通过机械扩径,可以使钢管的椭圆度<0.8%D,直线度在钢管全长范围内最大为0.1%,钢管内径在内圆周测量时的最大偏差为士3 mm,从而达到管道建设标准的要求。

(2)消除由于成型而造成的鲍辛格效应,避免为达到钢管强度要求而提高管材等级所造成的浪费。

(3)消除焊接时造成的焊缝热影响区的残余应力,避免因所输送介质——石油或天然气中的H2S在钢管应力集中的区域产生氢脆甚至裂纹的情况,提高钢管的韧性指标。

(4)扩径是对焊接质量及焊接性能的一种很好的检验。

机械扩径成形过程根据管坯在扩径过程中形状变化,可以分为整圆、扩胀成形和卸载回弹三个主要阶段[7-9]。

(1)整圆阶段。管坯在扩径之前其截面形状大多为椭圆,在这一阶段扩径就是将管坯由近似椭圆变成圆。管壁在扩径头作用下发生弯曲变形,长轴缩短,短轴伸长,随着扩径头的不断径向扩胀,长轴不断缩短,短轴不断伸长,最终扩径头与管坯内壁完全贴合。这个阶段焊管的变形主要为弹性变形,只有形状变化。

(2)扩胀成形阶段。管坯在扩径头作用下,直径不断扩大,壁厚不断减薄。开始时,管坯处于弹性变形阶段,当管体的应力达到屈服强度时,管坯便进入塑性变形阶段。

(3)卸载回弹阶段。扩径头回撤,管坯变形有一定弹性回复[10]。同时,由于机械扩径是利用多个扇形块组成的凸模径向扩张使管坯扩胀成形,管坯与扇形块接触部分存在较大的摩擦力使管坯变形受阻,而在扇形块之间的间隙部分变形大,所以管坯的切向应力、应变分布不均匀,当扩径量较大时,与扇形块边缘接触部分易形成棱角。

机械扩径成形过程是一个与管坯规格、管坯形状、材料性能、摩擦条件、变形程度、模具直径及其边缘圆角半径等诸多因素相关的塑性变形过程,其最终制品的尺寸和形状精度取决于这些参数的综合影响[11]。

3 机械扩径工艺研究现状

早期,国内学者多用物理试验方法对冷扩径技术进行研究。采用扇形块数量很少的扩径头(只有4块),针对小直径无缝钢管进行机械扩径工艺过程的物理试验[12],给出了扩径力与扩径率、管壁厚的定性关系。在未考虑模具形状影响的情况下,基于壳体弯曲和弹塑性理论将扩径过程简化为承受内压的圆环弹塑性过程,采用C语言编写有限元程序,使用三角形三节点单元对变形体进行离散化,给出了扩径过程中钢管的变形和应力分析。计算结果与物理实验吻合程度较好,误差在11%以内。

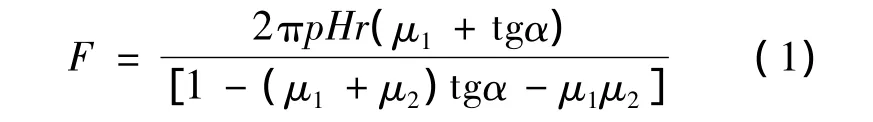

付正荣[13]通过使用扇形块为12块,锥角为10°的扩径头对高频埋弧焊螺旋焊管进行冷扩径的原理及工艺试验研究,首次提出了扩径工艺能够改善管坯残余应力分布和提高屈服强度这一结论;给出了残余应力和扩径率、屈服极限和扩径率的试验曲线;并对扩径过程中扇形块、锥体和管坯的受力分析,得出了扩径力的计算公式,与实验值相比误差为2%。

式中,H为扩径长度;μ1为相对于锥体滑动的摩擦系数;μ2为相对于端部导向体滑动的摩擦系数;α为扩径头锥体半角;p为圆筒内外表面完全进入塑性状态的径向内压力。

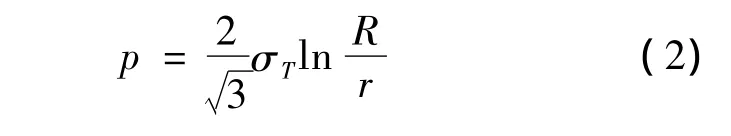

式中,σT=1.1σS;R为钢管外径;r为钢管内径。

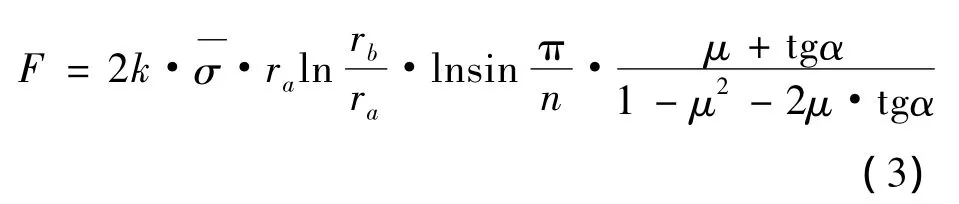

虽然上述公式已经满足工程应用需求[14-16],但管坯分段扩径必然存在刚端作用。与无刚端环形件机械扩径工艺比较,扩径时刚端作用使刚端附近区域的管坯发生弯曲,从而在扩径长度方向出现管坯和模具的非均匀接触,并且使刚端附近的接触应力急剧增加,表现出扩径力在不同程度上的增加。刚端系数就是反映扩径力因刚端作用而增加的一个参数,是管坯相对壁厚的函数。由于该计算公式没有考虑材料硬化和刚端的影响,对于高屈强比的管线钢计算误差将会增大,严重影响大直径、厚壁钢管扩径力计算的准确性。对此,燕山大学的郭宝锋教授[7]修正了扩径力的计算公式。

式中,u为模具与锥体间的摩擦系数;ra为管坯内半径;rb为管坯外半径;为等效应力;n为模具瓣数;k为刚端系数,k=1+0.6·为管坯平均直径;t为管坯壁厚。0

同时,燕山大学郭宝锋教授基于弹塑性理论系统地分析了机械扩径技术的变形特征,给出了机械扩径的成形条件:推导了近似计算扩径行程的理论公式。使用非线性有限元软件Marc得出机械扩径模具参数和工艺参数与产品质量的关系[17、18],采用机械扩径工艺对大口径直缝焊管分段扩径、螺旋焊管管端扩径结果对其理论公式和有限元分析结果进行了实验验证,结果表明理论公式和有限元分析结果基本满足工程要求。

针对扩径技术对消除焊管成型的残余应力和焊接残余应力的作用和效果。天津大学分别用切块法[19]和环劈法[20]测试了 JCOE 成形的 X70 直缝埋弧焊管扩径前后的残余应力值[21-22]。研究结果表明,扩径对直缝埋弧焊管成型残余应力和焊接残余应力均有明显的松弛消峰作用,扩径率是决定直缝焊管成品残余应力水平的重要工艺参数。

前期的扩径变形过程的理论分析都没有考虑到摩擦的影响,直到2008年,文献[23]采用圆柱坐标系得出了与摩擦系数有关的应力数学表达式和相对半径与摩擦系数的关系式。同时,分析了摩擦对弯曲中性层、产品壁厚均匀程度和端部拉裂的影响。最后得出最佳摩擦范围为0.15~0.3。

本世纪初,机械扩径工艺参数对制品质量影响的研究已逐步成熟,但扩径过程与工艺参数相互影响,耦合作用制品质量,很难获得最优工艺参数。随着计算机技术的发展,数值模拟计算和神经网络等方法的广泛应用,以提高制品质量为目标,采用先进的计算方法和物理实验相结合,优化扩径工艺参数成为一个发展潮流。

文献[24]以有限元方法为基础,结合神经网络遗传算法,仅以制品圆度误差最小为目标函数、设计变量为模具半径、模具边缘圆角半径和扩径率条件下,通过对圆度误差为2%的三种管线钢管坯φ801 mm×14 mm、φ1001 mm×16 mm和φ1401.5 mm×25.4 mm机械扩径过程的工艺参数优化,得到了相对凸模半径、模具边缘圆角半径和扩径率分别为 1.09、8 mm、1.44%;1.08、8 mm、1.33%和1.06、14.77 mm、1.0%的最优解。该工艺参数优化方法为合理制定机械扩径工艺参数提供了理论依据,具有重要的实用价值。文献[25]全面考虑管坯成型质量,采用Python语言改进了遗传算法程序,对φ1401.5 mm×22 mm,φ1207.8 mm×19 mm,φ630 mm×9 mm等规格钢管,实现了在多目标条件下对机械扩径成形工艺参数的优化。从研究结果来看,寻求机械扩径成形参数最优组合问题作为多目标优化问题来处理,更加符合生产实际。这就可以在同时满足制品横断面尺寸和形状精度的条件下,从理论上给出管坯的尺寸规格和形状误差,得到与之对应的模具尺寸和变形程度,从而改变了机械扩径工艺设计依赖于经验的局面。为了获得更为普遍规格管坯优化工艺,文献[26]采用正交表优化方法,以产品的尺寸精度和形状精度为指标,对多种规格机械扩径制品的主要工艺参数的组合进行优化[27-28]。通过比较分析各组实验中工艺参数的最优组合,给出了适用于所有规格管坯的扩径工艺参数的推荐取值范围。扩径率取0.75%~1.25%对于制品质量较为有益;模具相对凸模半径以1.05~1.1为好;边缘圆角半径推荐取0.5~0.75t0。通过对结果的分析讨论,揭示了各个因素对最终制品品质的影响程度,并给出了最优组合结果。采用优化后的工艺参数组合,更有利于提高制品的尺寸和形状精度。

在大直径直缝埋弧焊管的机械扩径工艺技术取得巨大进步的基础上,国内学者着手开发机械扩径装备技术。2007年,我国自主研发的首台机械扩径机开车成功,填补了国内空白。文献[29]针对大口径直缝埋弧焊管立式管端机械扩径机采用数学解析和数值模拟的方法系统的研究了扩径的力学过程,并对扩径机进行了优化设计。

4 机械扩径工艺发展前景

多年来我国对大口径直缝焊管机械扩径工艺的研究有很大提高,取得了显著的成就。但由于不同钢级、不同板厚管线钢材料性能不稳定,管坯规格多样和截面形状复杂,每次扩径的工艺参数都需要重新调整,这主要依赖于操作者的经验,不仅耗时、费力、而且不能保证所选用的扩径工艺参数是最优的。易出现扩径裂纹,扩后形状不达标等缺陷。随着管道建设以及高钢级管线钢的开发应用,对扩径生产过程中复杂变形的深入认识,无论对影响管坯形状的内因(材料性能的稳定性),还是外因(扩径工艺条件),均无法建立其与管坯之间精确的数学模型,可见依靠数值模拟和实验研究相结合的方法不断向广度和深度发展,有必要在以下几方面加强扩径工艺的研究工作[30-36]。

(1)建立扩径工艺参数数据库。收集管线钢材料性能数据,运用统计学的方法分析其波动性及对管坯形状和工艺参数的影响。建立对应不同规格管坯扩径工艺参数数据库。

(2)建立管坯质量控制系统。根据扩径之前的成型的相关数据,建立基于神经网络的预测系统,能够获得管坯材料性能,给出不同材料性能的扩径前管坯质量指标的阈值。

(3)建立在线工艺优化系统。在线测量扩径前后管坯形状,并基于神经网络等优化工具和现代控制理论针对不同扩径前管坯形状,动态优化扩径工艺参数和分析机械扩径力学过程,实现智能控制工艺参数。

随着机械扩径工艺的迅速发展和越来越高级别的管线钢的广泛应用,现有的研究成果已不能满足生产的需要。开发包含在线测量,动态优化和智能控制等功能的扩径工艺优化系统已迫在眉睫。可见采用先进的测量工具、有效的数值方法和智能控制方法相结合的手段,将成为改善大口径直缝焊管扩径质量的发展趋势。

[1] 冯耀荣,李鹤林.管道钢及管道钢管的研究进展与发展方向[J].石油规划设计,2005,16(5):1-7.

[2] 王利树,黎剑峰.焊接钢管机械扩径工艺和水压扩径工艺技术分析[J].焊管,2006,29(4):60-63.

[3] 段志伟,仝天永.钢管机械扩径工艺研究[J].锻压技术,2003,28(1):44-47.

[4] 金森,郭宝峰.大口径管线钢管机械扩径工艺实验研究.锻压技术[J].2001(3):44-46.

[5] 夏金明,严威,沈祎军.直缝埋弧焊钢管扩径头的研制[J].钢管,2006,35(2):25-28.

[6] 张绍庆.直缝埋弧焊钢管的扩径[J].焊管,2000,23(5):42-47.

[7] 郭宝峰.管线钢管机械扩径工艺的数值模拟与实验研究[D].秦皇岛:燕山大学,2001.

[8] 余大典,王啸修.直缝焊管机械扩径工艺技术研究[J].宝钢技术,2005(3):62-65.

[9] 肖曙红.管线钢直缝焊管机械扩径及其影响因索研究[J].石油机械,2007,35(3):1-4.

[10] Y.E.Ling,H.P.Lee,B.T.Cheok.Finite element analysis of springback in L-bending of sheet metal[J].Journal of Materials Processing Technology,2005,168:296 -302.

[11] 吴鹏.大直径螺旋焊管管端扩径的数值模拟与实验研究[D].秦皇岛:燕山大学,2001:24-40.

[12] 贺幼良,白光润,邹克让,等.焊管胀径工艺理论研究[J].焊管,1997,20(6):9-11.

[13] 付正荣.螺旋焊管冷扩径技术的试验研究[J].重型机械,1999(5):18-22.

[14] 蔡锦达,程曦,付翔等.锥形模机械扩径力计算与主要影响因素分析[J].中国机械工程,2010,21(5):599-602.

[15] 杜喜代,杜海波.单头机械扩径机拉力分析[J].锻压装备与制造技术,2010(1):72-74.

[16] 屈绪良.大口径螺旋焊管管端扩径机的改造[J].机床与液压,2009,37(1):183-187.

[17] 桂中祥,刘全坤,孙世保.直缝埋弧焊管端口扩径变形分析[J].模具技术,2009:15-18.

[18] Shi-yan Zhao,Bao- feng Guo,Miao Jin.The Development of a Computer Simulation System for Mechanical Expanding Process of Cylinders.Global Design to Gaina Competitive Edge[J].2008,(4):581-590.

[19] 刘倩.大口径直缝焊管扩径消应工艺模拟[D].天津:天津大学.2006.

[20] 唐立峰,王立君,杨春阁.大口径直缝焊管扩径后外表面周向残余应力的估算[J].焊管,2006,29(2):13-16.

[21] A.Forcellesea,L.Fratinib,F.Gabriellia,et al.Computer aided engineering of the sheet bending process[J].Journal of Materials Processing Technology.60(1996)225-232.

[22] Z.T.Zhang,S.J.Hu.Stress and residual stress distributions in plane strain bending[J].Int.J.Merh.Sci.1998,40(6):533 -543.

[23] 李聚群,杨晓红,姚志英.管材扩径时摩擦对变形状态的影响[J].锻压技术,2008,33(1):133-135.

[24] 陈晓艳.机械扩径过程的数值模拟与工艺参数优化[D].秦皇岛:燕山大学,2006:6-15.

[25] 蔡星周.大口径直缝焊管机械扩径工艺过程的数值模拟与多目标参数优化[D].秦皇岛:燕山大学.2007:4-16.

[26] 杨兴厚.机械扩径工艺研究与工艺参数优化[D].秦皇岛:燕山大学,2009.

[27] 刘文卿.实验设计[M].北京:清华大学出版社,2005,2.

[28] 章婷,单以才,胡中华.基于正交实验设计的铝合金板料冲压回弹仿真研究[J].机械设计与制造,2009(11):39-41.

[29] 马金国,王欠欠.大口径直缝埋弧焊管立式管端机械扩径机的研究[J].重工与起重技术,2010,26(2):2-8.

[30] 侯旭明.包申格效应及扩径对大口径输气管道强度的影响[J].包头职业技术学院学报,2004,5(4):1-3.

[31] Katsumi Kawada,Yasuhusa Tozawa.Effects of mechanical properties of the material son the forming of tube[J].Journal of JSTP,1979,20(219):299-306.

[32] Kyriakides S,Corona E,Fischer FJ.On the effect of the UOE manufacturing processon the collapse pressure of long tubes.ASME[J].Journal of Engineering for Industry,1994(11):93-100.

[33] G.Palumbo,L.Tricarico.Effect of forming and calibration operations on the final shape of large diameter welded tubes[J].Journal of Materials Processing Technology,2005,164-165:1089-1098.

[34] Tsuru,E.,Asahi,H.Ayukawa,et al.Improved collapse resistance of UOE line pipe with thermal aging for deepwater applications[C].Proc Int Offshore Polar Eng Conf,2006:187 -194.

[35] Ishikawa,Nobuyuki,Okatsu,Mitsuhiro.Mechanical and metallurgical properties of grade X80 high strain linepipe produced by heat treatment on-line process[C].Proc Int Offshore Polar End Conf,2008:13-20.

[36] Chung Won-Jee,Kim Jae-Lyang.Optimization of expanding velocity for a high-speed tube expander using a genetic algorithm with a neural network[C].Proc.IASTED Int.Conf.Model.Simul.Optim,2004:111-116.