飞剪齿轮箱非线性有限元分析

陈建国,包家汉,潘紫微

(1.马钢股份公司设备部,安徽 马鞍山 243003;2.安徽工业大学机械工程学院,安徽 马鞍山 243002)

1 前言

飞剪是冶金工业的重要生产设备之一,是指横向剪切运动轧件,并满足用户定尺要求的设备[1]。曲柄飞剪机由刀架、曲柄轴、摆杆及箱体等组成。其中箱体是齿轮系统的主要组成部分,是传动零件的基座,在齿轮传动过程中,箱体承受较大的载荷并产生较大的变形和应力[2],因此箱体要具有足够的强度和刚度。

某钢轧棒材厂曲柄摇杆式飞剪机在使用2年后停机检修时发现飞剪齿轮箱焊接处存在开裂现象。裂纹给设备和生产带来了严重的事故隐患,为确保安全生产,减少损失,有必要对箱体的机械性能进行评估,并对裂纹产生原因进行分析。

箱体整体和受力状况十分复杂,考虑真实的三维空间结构和受力情况,进行合理的应力和变形分析,需要进行三维非线性有限元分析。目前已有许多学者对齿轮箱进行静强度研究,分析了齿轮箱的强度和刚度,并提出了结构优化方法[3]。梁醒培等人对大型齿轮箱进行了有限元强度分析,并以重量为目标函数进行了优化设计,优化结果为齿轮箱的结构设计提供了良好的参考依据[4];张丽娟等人忽略上下箱体之间的滑动,将上下箱体看成一个整体模型,运用ANSYS对箱体的机构进行有限元分析,找出了箱体最薄弱区域[5]。在众多文献中,对箱体力学性能有限元分析时,没有综合考虑箱体与箱体之间、箱体与联接螺栓之间实际存在的接触问题,为较真实地模拟各零件之间的联接关系,需对箱体进行非线性有限元分析。

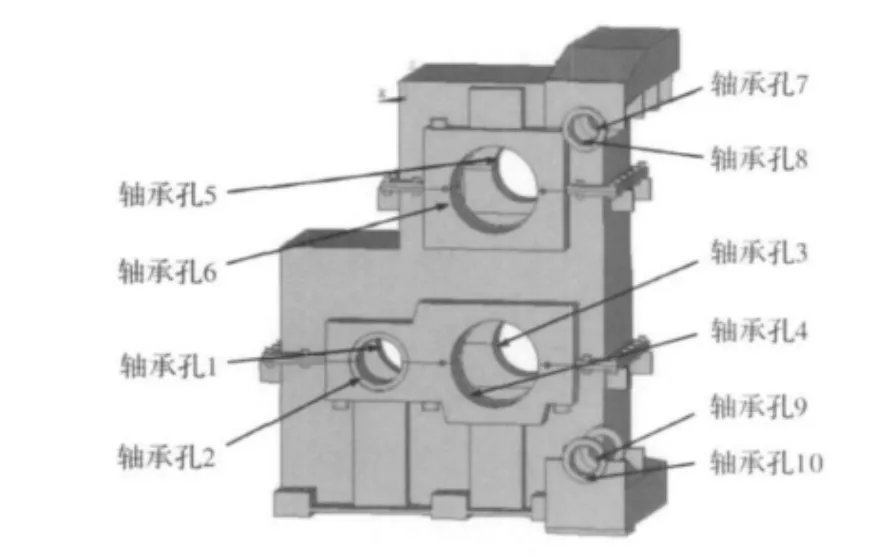

2 箱体三维实体模型

某钢轧棒材厂曲柄摇杆式飞剪齿轮箱由上、中、下三部分组成,各部分之间采用螺栓拧紧。各级齿轮采用标准斜齿轮传动,箱体结构不对称,材料为Q235。建模时,在保证主体结构符合真实的形状、尺寸及布置的前提下,并做以下几点处理:

(1)忽略各处过渡圆角,忽略箱体上所有螺栓孔的螺纹。这些假设都不会对齿轮箱体的刚度产生大的影响,完全能保证足够的计算精度;

(2)设箱体为理想焊接(焊接质量应得到保证,其焊接处强度近似于材料内部强度),在建立有限元模型时不予考虑;

(3)在建模时,上、中、下箱体之间的连接可以用圆柱体来模拟螺栓。其中,圆柱体的直径为螺栓的小径,以保证真实的螺栓强度;

(4)对于一些不要求考虑又不影响整体计算结果的结构进行了适当简化或去除处理。

采用三维CAD软件对箱体各部分进行建模,建立的箱体整体装配几何模型如图1所示。

图1 箱体整体装配模型Fig.1 Assembling model of whole gear box

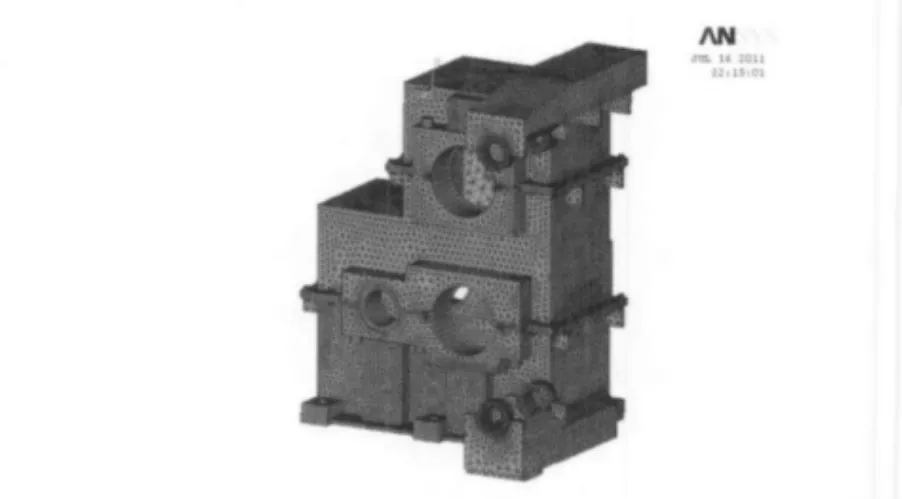

3 箱体有限元模型

3.1 网格划分与材料属性设定

有限元网格划分是将整体结构离散化,是进行有限元计算的前提。采用单元精度适当且对边界适应性强的8节点solid 45单元对齿轮箱体进行网格划分。对于螺栓与箱体接触部位,为保证较准确地模拟实际接触关系,采用六面体划分,网格尽量密一些[6];对于箱体上轴承座,由于此处施加载荷,亦采用六面体划分网格;对于箱体上其他部位,均采用自由划分,但在箱体槽钢等若干应力可能集中的危险区域进行了网格细化处理,保证这些部位计算的可靠性。综合分析箱体的实际工作情况,有必要考虑接触问题。本文采用了柔体-柔体的面-面接触类型,接触面单元选取 CONTA173,目标面单元类型选取TARGE170,共建立了83个接触对。箱体整体装配有限元模型共划分236766个单元,94092个节点(图2)。

齿轮箱体材料为Q235,设置材料弹性模量E=2.1×105MPa,泊松比 μ=0.3,密度 ρ=7.85 ×103kg/m3。

图2 箱体整体装配模型网格划分Fig.2 Grid partition for assembling model of whole gear box

3.2 边界条件

在地脚螺栓孔中心处,建立局部柱坐标,对地脚螺栓孔表面节点施加径向约束,限制其径向位移,同时对地脚螺栓孔施加竖直方向的约束,从而完全限制了箱体的刚体位移。

3.3 载荷施加

飞剪齿轮箱静力分析时,轴承孔的载荷由各级传动齿轮和传动轴的受载决定[3]。轴承孔的载荷分为径向力和轴向力两部分。首先计算各齿轮的受力,再计算各轴承的受力,最后将其转化为作用于轴承座的集中力,并将集中载荷转化为表面载荷。

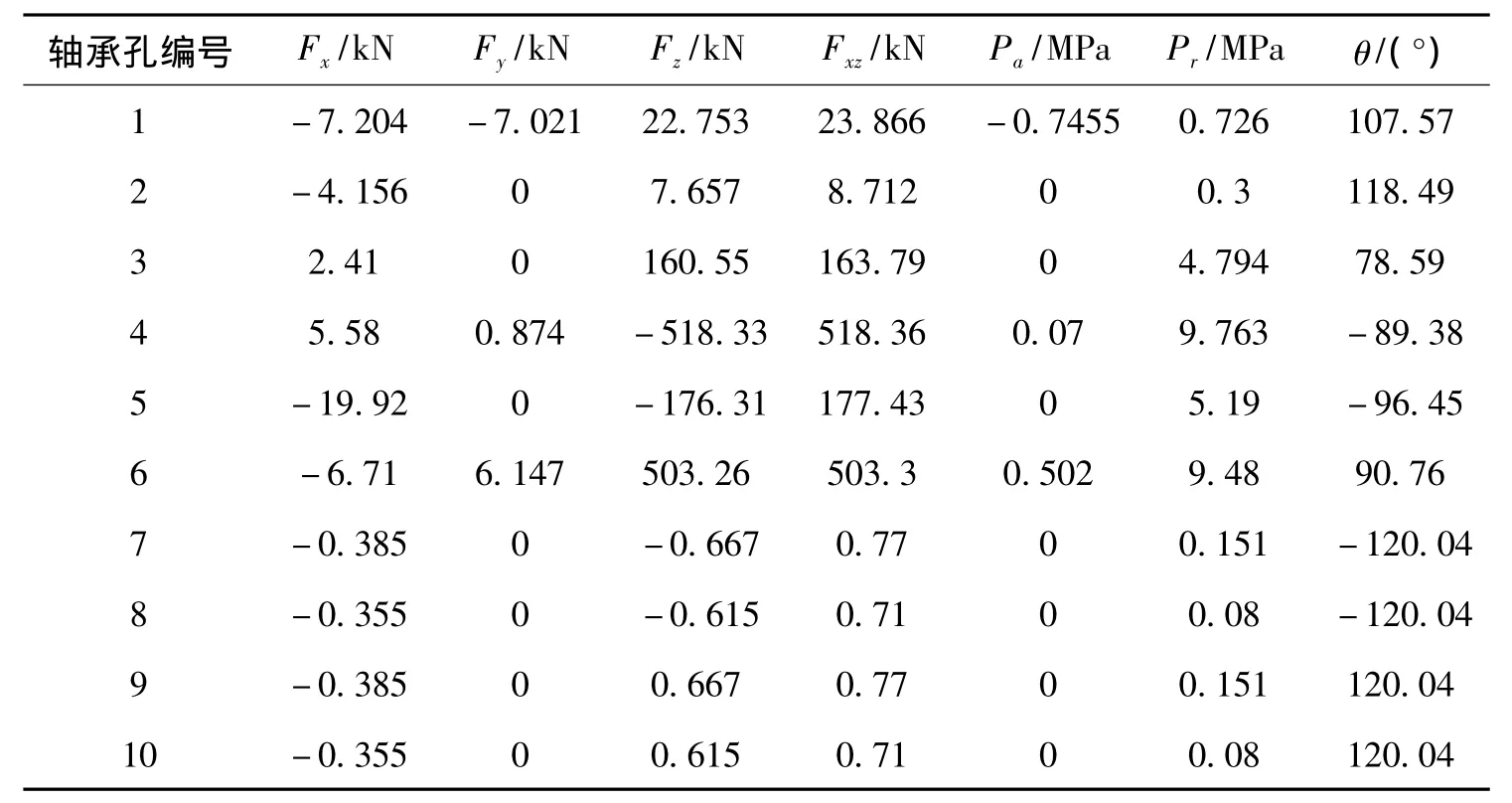

表1列出了主动轴顺时针旋转时各轴承孔所承受的载荷。表中 Fx、Fy、Fz分别为 x、y、z方向轴承孔载荷,Fxz为x、z方向轴承孔载荷的合力,Pa为轴承孔轴向载荷,Pr为轴承孔径向表面载荷,θ为合力相对x轴正方向的转角。

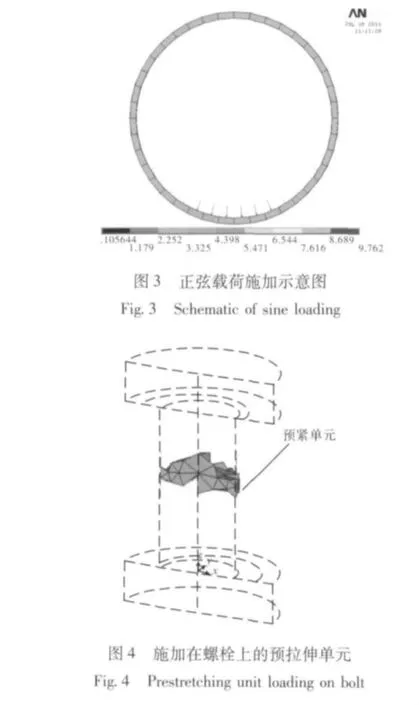

齿轮箱轴向载荷Pa均匀作用于轴承孔端面圆周上,径向载荷Pr按正弦规律作用于轴承与轴承孔接触区域180°范围内(图3)。

为了较真实地反映箱体联接螺栓的应力,采用预紧力单元法模拟螺栓预紧力[7]。首先利用PSMESH命令定义预拉伸单元PRETS179(图4),然后利用SLOAD命令在预拉伸单元上施加预紧力。

表1 各轴承孔所受的载荷Table 1 Loading of every bearing hole

4 箱体机械应力分析

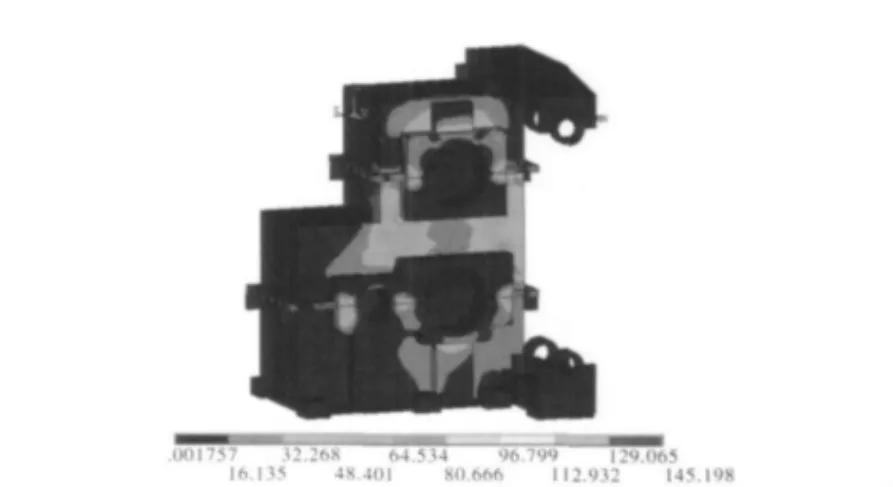

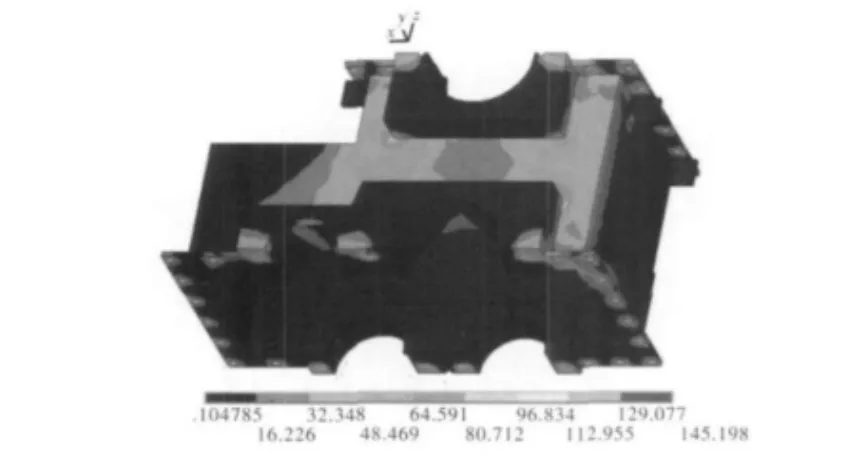

通过有限元计算,得到齿轮箱整体机械应力云图如图5所示。箱体整体的机械应力在0~80.7 MPa之间。局部区域,如各轴承座侧壁附近应力相对比较大。对比上、中、下箱体可以发现,中箱体的应力水平略高于上、下两个箱体。最大Mises应力为145.2 MPa,位于中箱体M42螺栓处(图6)。各箱体螺栓孔处应力相对较大,这是由于在考虑螺栓联接时,施加预紧力所致,上下箱体销轴处应力水平均很低。

图5 箱体整体应力云图Fig.5 Stress nephogram of whole gear box

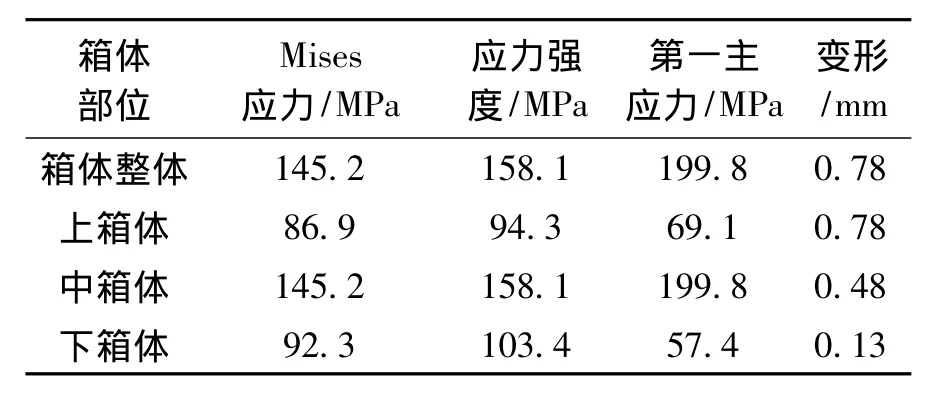

由表2可以看出,箱体整体最大变形位于上箱体,下箱体变形最小;最大机械应力位于中箱体,上箱体应力水平相对很低。箱体整体应力水平较低,箱体材料为Q235,其脉动疲劳极限为σ0=231 MPa,因此,若箱体整体焊接处表面没有原始缺陷,箱体的最大应力小于材料的疲劳极限应力,箱体整体强度足够。即如果焊接处无初始缺陷,机械应力不会引起疲劳开裂。

图6 中箱体应力云图Fig.6 Stress nephogram of middle gear box

表2 齿轮箱应力与变形Table 2 Stress and deformation of gear box

5 结束语

建立了箱体的非线性有限元分析模型,计算出飞剪齿轮箱轴承孔处的静载荷,利用Ansys软件得到箱体的位移场和应力场,结果表明箱体整体结构强度足够。因此,箱体在焊接缺陷的情况下,正常工作时不会产生疲劳开裂;需对箱体的模态等动态特性作进一步分析,以确定箱体开裂的原因。

[1] 王全先,解振山.起停式曲柄飞剪剪切机构运动学性能分析[J].机械传动,2004,28(6):52-54.

[2] 张文斌,陈云飞.雷达天线座方位减速箱箱体的有限元分析[J].机械制造与研究,2005,34(4):68-71.

[3] 颜克君.1.5兆瓦风电增速齿轮箱静动力有限元分析[J].机械传动,2009,33(6):49-53.

[4] 梁醒培,王豪,张锴锋.大型齿轮箱结构分析与结构优化[J].机械设计与制造,2008(1):31-33.

[5] 赵丽娟,刘宏梅,陈令国.ANSYS在矿用减速器箱体应力分析中的应用[J].矿业研究与开发,2007,27(1):52-54.

[6] 吴林峰,陈德亮.转炉托圈机械应力的三维非线性有限元分析[J].煤矿机械,2007,28(1):58-59.

[7] 李会勋,胡迎春.利用ANSYS模拟螺栓预紧力的研究[J].山东科技大学学报,2006,25(1):57-59.