卷筒轴端疲劳失效分析及其改进

叶乃威,孙朝阳,张建民

(1.宁波宝新不锈钢有限公司,浙江 宁波 315807;2.北京科技大学机械工程学院,北京 100083)

1 前言

在带钢连续化成卷生产过程中,需要对带钢进行平整及卷取,以便实现带钢生产的连续化、机械化及自动化[1-5]。卷筒在带钢卷取过程中,用于收集超长带(线)材,将其卷曲成卷,以便于贮存和运输。对于不锈钢板带轧机和平整机的卷取机,卷筒在较高速度下卷取大张力的带材[6],要有足够的强度和刚度,卷筒易于发生断裂失效[7]。某不锈钢冷轧带钢厂的平整机卷筒为带钳口的扇形块式卷筒,在实际使用中发生断裂失效。

本文针对该卷筒的典型结构建立有限元模型,分析卷筒应力、应变分布并提出了卷筒结构改进方案。

2 典型卷筒结构的有限元建模

2.1 卷筒工作过程参数

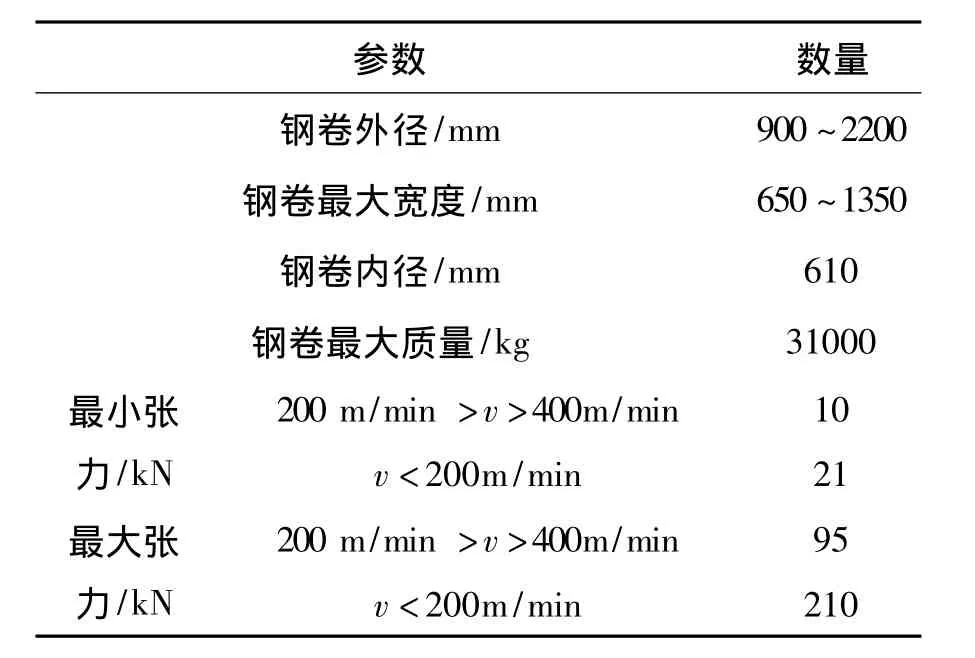

该平整机组卷取机卷筒工作过程的相关参数见表1。

表1 平整机组卷筒工作过程的相关参数Table 1 Relevant parameters of mandrel in working process

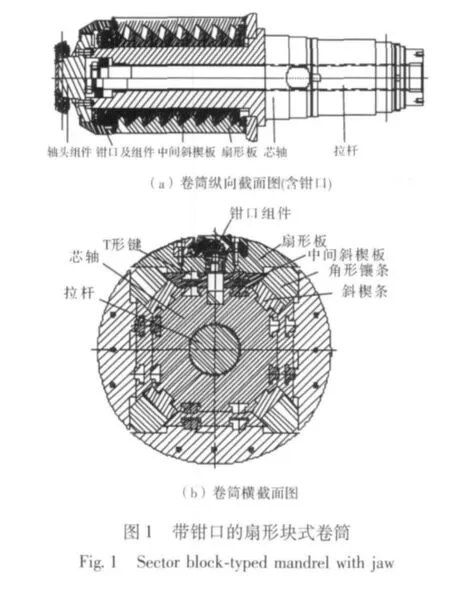

2.2 卷筒典型结构及工作原理

带钳口的扇形板式卷筒结构如图1所示。该卷筒主要由芯轴、拉杆及其组件、4个扇形板、4个中间斜楔板及相关“T”形键组、4组角形镶条、钳口及其组件、轴头组件等几大部分组成。其中,卷筒芯轴中心带有通孔,端部伸出四个叉头,用于安装轴头外罩。轴头外罩末端安装双列圆锥辊子轴承,使得卷筒成为两端支撑的梁,承载效果优于悬臂梁。拉杆装在心轴通孔内,拉杆后端与涨缩油缸活塞杆连接,前端通过十字连接板与在芯轴沟槽内沿正方形对角线布置的四个可滑动的斜楔条及中间斜楔板相连。四个斜楔条可沿芯轴内沟槽作轴向滑动,中间斜楔板则通过“T”形键在芯轴相应平面上滑动。斜楔条及中间斜楔板上面加工有不同角度的斜面与角形镶条和扇形板上对应的斜面相配合。涨缩液压缸活塞带动拉杆在芯轴孔中运动,引起斜楔条及中间斜楔板做轴向滑动,在斜面的带动下,角形镶条和扇形板做相应的径向移动,在“T”形键作用下促使扇形板涨开或收缩,从而实现卷筒直径变化。扇形板涨开后,角形镶条顶面与扇形板构成一个封闭的圆。当卷筒收缩时,拉杆带动斜楔条及中间斜楔板向左运动,角形镶条与斜楔条之间相配合的斜面出现间隙,在沿轴向布置的碟形弹簧作用下,迫使角形镶条缩回。而扇形板也在在“T”形键作用下收缩。

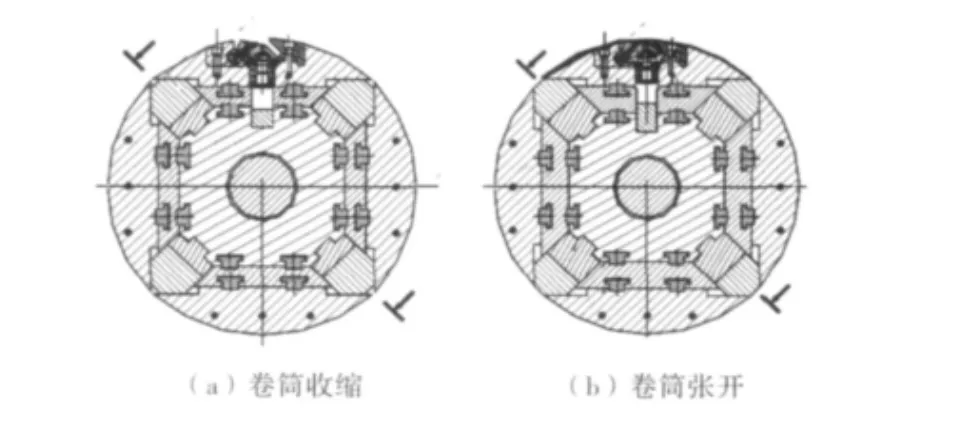

如图2所示,为了保证带坯开始卷取时能顺利缠绕,在卷筒上设计有钳口,以咬住带坯头部。钳口设计在扇形板内,钳口组件由钳口固定爪、钳口活动爪枢轴、活动爪枢轴固定座、钳口弹簧压板、钳口弹簧导向柱、导向推柱、钳口斜楔条端部平衡碟形弹簧等组成。各个零件均采用螺栓连接。钳口工作时,钳口动作斜楔条通过螺栓、蝶形弹簧、十字连接板和拉杆与涨缩液压缸相连,当涨缩液压缸活塞向传动侧移动时,斜楔条在芯轴相应槽中滑动,其上的斜面则推动导向推柱作径向运动并推动活动钳口爪将带钢压在固定爪上从而咬住带钢。当涨缩液压缸活塞向操作侧移动时,活动钳口爪在其两端的蝶形弹簧作用下恢复原位。如图2a所示卷筒处于收缩状态,钳口张开;图2b为卷筒涨开处于工作状态,这时钳口已经扣合并夹紧带钢进行卷取工作。

图2 钳口工作示意图Fig.2 Schematic of jaw in working status

卷筒涨缩是由涨缩油缸动作来完成的,涨缩缸与卷筒芯轴固定在一起,并随卷筒一起旋转,液压油的供给由旋转接头提供,无论油缸油孔转至任何位置都能确保压力油的供给。旋转接头由定子和转子组成,与涨缩油缸设计成一体,结构简单紧凑。

2.3 卷筒的有限元模型建立

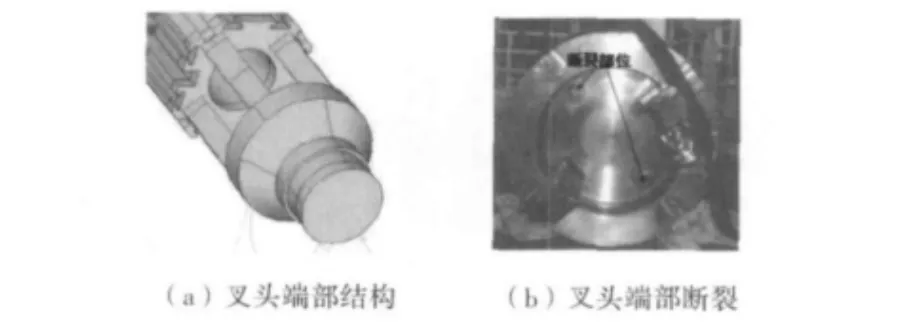

由于轴头外罩与芯轴末端叉头通过螺栓连接,同时叉头相对比较细小,所以在进行卷筒失效分析时,应该作为重点分析对象。在实际生产中,很多情况也是因芯轴叉头端部发生断裂引起的卷筒损坏,如图3 b所示。

图3 心轴叉头端部断裂位置Fig.3 Fracture locatin at end of mandril paw

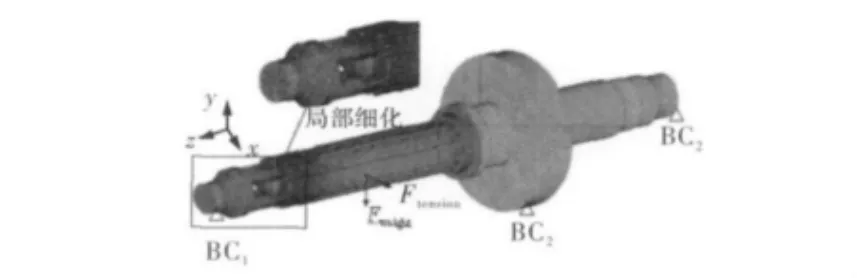

为了实现卷筒芯轴整体受力尤其是端部轴头外罩位置螺纹连接的应力分析,采用有限元法对芯轴建模,网格是10节点二阶四面体实体单元,并对局部网格进行细化,使得所关注部位的计算精度比较高,所建立的有限元模型如图4所示。

图4 卷筒受力的有限元模型Fig.4 Finite element model for carrying capacity of mandrel

有限元建模边界条件确定时,应考虑到卷筒所受载荷包括带钢张力、带钢自重、卷筒自重。其中重力为体力、张力为均布力(假设带钢均匀,各部位接触良好、均匀),为便于运算,建模时等效为集中力,分别为图4中的Ftension和Fweight。齿轮啮合处和两端轴承对卷筒的支撑作用等效为边界约束条件分别为BC1,BC2,BC3,其产生的反力分别为F1、F2、F3(图4),其中F1为齿轮啮合处的径向反力,F2、F3分别是芯轴两端轴承支撑处附加的支持反力。

3 结果分析

3.1 静载条件下应力分析及强度校核

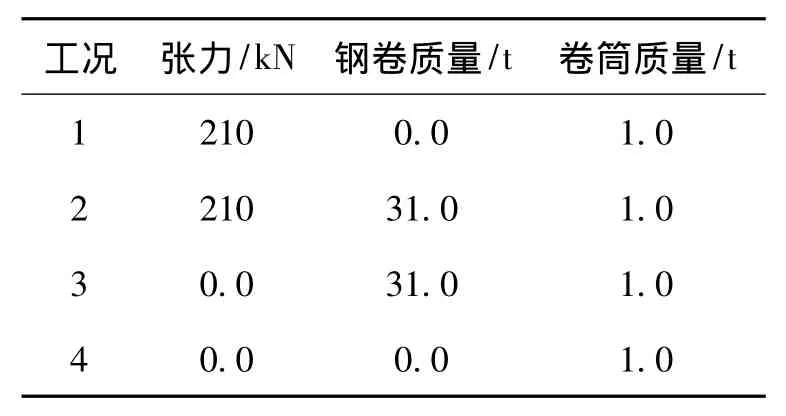

卷取机卷筒在实际生产过程中承受循环载荷作用,根据实际受载特点,可以把卷筒受力的计算工况简化为表2所示的仿真工况进行实验。平整工作时卷筒上的钢卷初始质量为0,而带钢承受最大张力为210 kN(工况1);随着平整的进行带钢卷质量最大可达31 t(工况2);然后还有承受钢卷重力310 kN而卷曲无张力作用下的情况(工况3)以及空载条件(工况4)。

表2 数值计算的仿真工况Table 2 Simulation working condition of numerical value calculation

由前所述,卷筒工作最危险的位置为轴头及其组件位置,而轴头部位的危险位置以叉头根部和连接叉头与轴头外罩的螺栓最为脆弱。计算结果表明,310 kN钢卷重力全部加到卷筒上,且张力为0 kN时,轴头应力最大,为87.5 kN。把87.5 kN的力施加在芯轴端的局部模型上(图5a),可得最大应力产生在芯轴轴端叉头的根部(图5b),应力达到316 MPa(其中压应力达到301 MPa),最易发生损坏,这与现场卷筒损坏情况一致(图3b)。

再进一步由轴头轴承上的负载力可以得到连接轴头和叉头螺栓的预紧力。卷筒转一周,危险位置是端盖负载力方向与两根叉头一致时。在这种情况下,只有两个螺栓工作。所以,此时的最大轴向力就是59.5 kN。根据上面的计算及轴向力的极限载荷为140 kN,则可得安全因数大于2.3。

综合上面对卷筒心轴进行有限元分析,可以看出心轴手爪根部的应力最大,最易发生损坏,与现场卷筒损坏情况一致。

3.2 循环载荷作用下应力及疲劳强度分析

通过上面的静载条件下卷筒应力分析可知,在手爪根部的应力达到最大。为了进一步分析卷筒实际工作过程不同条件循环作用的受力情况。本文结合上面的多种工况下的有限元分析结果对手爪部位的疲劳强度进行分析。

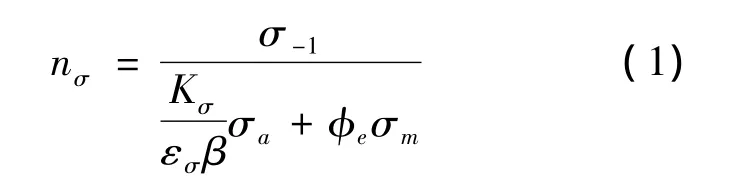

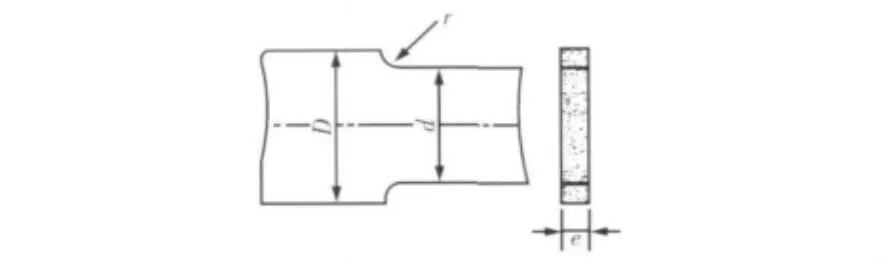

轴端手爪可以简化为如图6所示的平板问题的疲劳应力分析,其中平板几何参数分别与手爪根部相应的参数对应,D=200 mm,d=55 mm,r=5 mm,e=5 mm。则平板危险截面的安全系数为[8]

式中,σ-1为疲劳极限;Kσ为有效集中应力系数;εσ为尺寸因数;β为表面质量因数;σa为应力幅值;φe为敏感因数,σm为平均应力。

图6 平板几何示意图Fig.6 Geometric schematic of plate

平板的载荷通过有限元计算获得,手爪危险截面处轴向交变拉压正应力的变化范围为σmax=158 MPa,σmin=-150 MPa。则其平均应力和应力幅分别为

由于叉头用钢材的强度为σb=900 MPa,根据平板的几何参数特征,可以确定平板循环应力作用下的有效集中应力系数Kσ=1.98和表面质量因数β=0.88。尺寸因数εσ=0.82。根据该材料疲劳极限为σ-1=390 MPa,将各个参数代入式(1)可得叉头危险截面的疲劳安全系数nσ为1.12。因此可以判断为该卷取机卷筒作为平整机卷取设备时在叉头根部安全系数过低,易于发生疲劳损坏,这与实际卷筒损坏情况一致(图3b)。

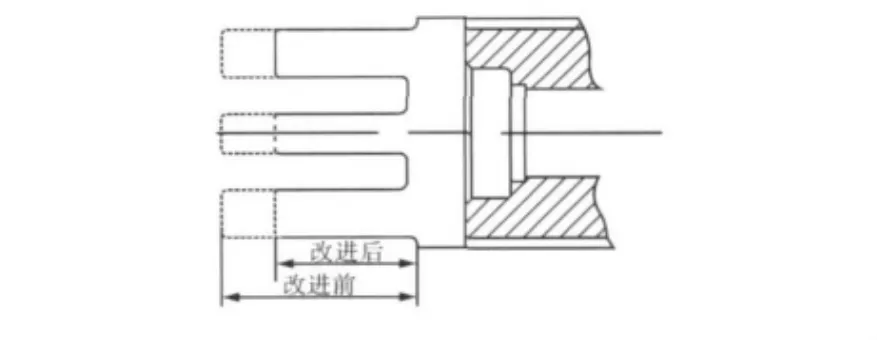

4 卷筒结构改进及应用

通过分析可知,卷筒损坏主要是轴头部位承载能力较弱造成的。在对芯轴进行有限元分析时,可以得到芯轴叉头根部附近的应力最大和疲劳安全系数最小,现场卷筒损坏也正是发生在这两个部位,最终导致卷筒的破坏,影响了工作进程。因此,本文对卷筒叉头部位进行了改进。如图7所示。减小卷筒轴端手爪长度,从而减小弯曲载荷,对改进后的此卷筒结构进行有限元分析,在卷筒实际工作时的应力集中减小,同时使得疲劳安全系数大于2.3。由此可见,该改进后的卷筒结构在理论上已经得到保证。并且在平整机上实际应用4年半中得到了实践验证,彻底解决了原设计存在的问题。

图7 卷筒轴端叉头结构改进Fig.7 Structure improvement of paw at end of mandrel

5 结束语

建立了平整机卷筒的典型结构的三维有限元模型,该模型考虑了卷筒实际工作时的循环加载特点。卷筒受载工况的仿真分析得到了卷筒实际加载情况下的应力、应变分布,并进一步获得了卷筒循环工作条件下的疲劳强度。分析结果表明卷筒在叉头部存在应力集中和安全系数低,因而在有限元分析的基础上提出了卷筒的结构改进方案,经过分析计算和现场应用表明,提出的方案满足工程要求。

[1] 闫开宇.开卷机卷筒涨缩缸推力的确定[J].一重技术,2007(2).

[2] 宋晓东.卷取机卷筒涨缩缸直径计算[J].一重技术,2007(6).

[3] 刘才,冯宪章,崔艳梅,等.全液压地下卷取机卷筒压力分布研究[J].锻压技术,2009(5).

[4] 冯宪章,于丽虹,刘才,等.热带钢卷取过程卷筒胀径条件的研究[J].重型机械,2005(5).

[5] 李建华,黄永胜.冷轧薄带卷筒压印成因分析及控制措施[J].现代冶金,2009(5).

[6] 张韶斌.2250mm平整机生产线工艺及设备[J].科学之友(B版),2009(6).

[6] 严裕宁,杨韶光.卷取机卷筒涨缩液压缸参数确定方法[J].重型机械,2008(4).

[7] 李彦清.张力卷筒的设计及受力分析[J].钢铁技术,2005(1).

[8] 尚光德.WK-4挖掘机卷筒轴疲劳破坏分析及措施[J].矿山机械,2004(6).