1200 mm七辊带钢全液压矫直机组

聂海雄

(太原重工股份有限公司,山西 太原 030024)

0 前言

1200 mm七辊全液压矫直机布置在不锈钢中厚带钢粗轧机输出辊道下游,感应加热炉前,用于矫直需要感应加热的钢板,使钢板整体不平度满足生产工艺要求。具体的流程为:经粗轧完成后的中间坯→粗轧机输出辊道→矫直机前热检2→矫直机从等待速度加速到矫直速度→矫直机前热检1→矫直机入口压辊压下(以方便中间坯进入)→矫直机矫直→感应加热炉。本设备性能满足厚度25~35 mm、最大宽度1050 mm、温度1050℃的不锈钢板预矫直,提高板材的平直度,消除内应力,要求达到矫直前钢板整体不平度小于10 mm。

1 设备结构及用途

本设备主要由主传动系统、本体部分、换辊装置组成。

1.1 主传动系统

主传动部分由主电机、联合齿轮机座及万向接轴等组成。由两台主电机通过联轴器→联合齿轮机座→万向接轴→工作辊装置,使设备转动运行,万向接轴选用十字轴式万向联轴器,具有传动力矩大、传动平稳、维护量小的特点。

1.2 本体部分

本体部分由机架装配、压下装置、上下工作辊装置,入口压辊装置等组成。

1.2.1 机架装配

机架装配为左右机架、上横梁和下横梁组成框架,具有足够的强度和刚度,矫直力通过横梁作用在机架上。在机架的前后设有立式导料板装置,防止钢板在矫直过程中对机架内侧的划伤。

1.2.2 压下装置

压下装置用来实现上工作辊升降,调整矫直机辊缝。由AGC液压缸驱动上工作辊轴承座升降,通过AGC缸内置高精度位移传感器显示,以上、下工作辊公切线时为零,向上为正,向下为负,达到调整矫直机辊缝的目的;同时还可根据不同的板形实现前后、左右的微调,以达到调整工作辊上部辊系倾斜要求,在机架与工作辊轴承座之间装有平衡液压缸,平衡上工作辊的重量。

1.2.3 上、下工作辊装置

上、下工作辊装置是进行板材矫直的主要部件,上下工作辊交错排列(上排三根,下排四根)。辊面具有硬度高、耐磨性好等特点,并且加工精度和表面光洁度高,提高了被矫钢板的表面质量。轴承采用重型双列圆锥滚子轴承,采用干油润滑,上排工作辊轴承座与压下AGC液压缸连接,其两端与机架窗口接触,沿机架窗口上下移动。下工作辊轴承座固定在机架窗口底面上。

上、下矫直辊采用中空通冷却水冷却(内冷方式)型式,矫直辊非传动侧安装有旋转接头实现冷却水进出。

1.2.4 入口压辊装置

为了保证来料翘头的钢板能顺利进入矫直机,在设备入口设置了大直径的上部导向辊装置,满足在线钢板的咬入条件,采用液压驱动方式实现上下调整。

1.3 换辊部分

为了实现设备在线的下工作辊装置更换,矫直机带有换辊装置。包括接轴托架和换辊轨道。接轴托架用来换辊时支承与矫直辊脱离的万向接轴;换辊轨道包括机内轨道及机外轨道上下工作辊装置,机外轨道为可移动式,辊系更换后可将其吊离矫直机。

2 矫直机辅助机构

(1)立式导料辊。为了更好的矫直不锈钢板材,在矫直机前传动辊道之间设置4组立式导料辊装置,作用是防止板坯进入矫直机时跑偏。

(2)夹送辊装置。在感应加热炉前后设置2组夹送辊装置,保证板坯在进入感应加热炉和飞剪时钢板头部不会产生上下跳动。下辊主动,上辊被动,上辊的上下位置由手动调整。下辊传动电机与辊道电机相同。

(3)感应加热炉间传动辊道。8组感应加热炉间共有前后10组不锈钢辊道,辊道间距1 300 mm,传动电机与辊道电机相同,不锈钢辊道为中空冷却,端部设置旋转接头实现冷却水进出。

3 1200 mm七辊带钢全液压矫直机组平面布置及工艺参数

(1)1200 mm七辊带钢全液压矫直机平面布置如图1所示。

图1 1200 mm七辊带钢全液压矫直机组平面布置图Fig.1 Plane arrangement chart of 1 200 mm seven-roll full hydraulic straightener for strip steel

(2)主要技术工艺参数

矫直板材厚度/mm 25~35

矫直板材宽度/mm 500~1050

矫直板材热态屈服强度/MPa 300

矫直温度/℃ 1050

矫直板材材料 不锈钢

矫直速度/m/s(最大) 2

最大矫直力/kN 8000

工作方式 钢板以单向矫直为主,具备可逆矫直功能

压下方式 液压整体上下(左右)调整

工作辊 辊径/mm Ф360

辊距/mm 400

辊身长/mm 1200

辊数/个 7(上3下4)

矫直辊辊面相对标高/mm +820

矫直辊传动方式 集中传动

传动装置 电机通过联合齿轮机座带动万向接轴传动

主电机功率/kW 2×160

转速/r min-11000

矫直速度/ms-11(工作速度),最大2(可调)

工作辊冷却方式 内部通水冷却

4 采用的新技术

4.1 压下控制

压下装置由四台液压伺服阀驱动4个AGC压下缸使上辊系实现上下移动,调整开口度以满足矫直工艺压下规程的要求。在压下缸内部安装有MTS位移传感器,用以检测压下缸的行程和辊子开口度大小,通过PLC控制实现辊缝的闭环控制,为满足矫直工艺要求,全液压矫直机要求具备从恒辊缝到恒压力的控制。压下的辊缝控制为自动化控制方式。

在自动化控制方式下,操作工通过HMI(人机界面)对压下的平均辊缝、倾动量以及调楔量进行设定,设定完成后,点击画面的定位请求按钮,在调楔量设定不为0的情况下,系统先进行自动调平再进行平均辊缝的定位,在定位过程中,“定位请求”按钮背景显示绿色,定位完成后,画面显示“定位完成”,同时“定位请求”按钮背景恢复成灰色。

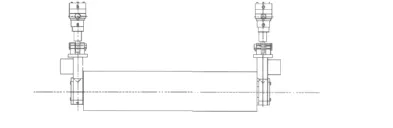

自动方式下辊缝定位是采用的APC定位控制算法,APC控制算法的原则是目标值与实际值偏差越大给定输出越大,离目标值越近给定输出越小,辊缝的准确定位如图2所示。

图2 压下控制平面图Fig.2 Diagram of press-down control

4.2 入口压翘头装置

在板带热轧过程中,由于在板带厚度方向上温度分布不均匀以及变形不均匀,导致轧制过程中板带头部产生翘扣头。翘扣头会给操作带来麻烦,给生产带来许多不利影响,例如:板带头部下翘(下扣)时,可能会撞坏下出口导卫,有时还会钻入矫直机下工作辊间隙导致停产,甚至引燃地面或地沟表面的油污;而上翘却会给导卫装置的安装和使用带来麻烦。头部翘扣头严重时,不仅造成矫直机咬入和导位调整困难,甚至可能引起卡钢、缠辊等严重事故,从而影响矫直机作业率及产量。此外,头部翘扣头也影响产品质量,增加切头损失

为了更好的实现来料翘头的压下,在设备入口处设置大直径的上部导向辊装置,该装置结构简单、造价低、机体占据空间小,由两个液压缸带动导向辊的上下运动,导向辊转动灵活,并与机架成一定的角度,方便板材的咬入,通过在线热检装置和液压控制系统的配合,能及时压平带钢轧制中产生的翘头。压翘头装置如图3所示。

图3 入口压翘头装置Fig.3 Device for pressing the warped head

4.3 可移动式快速换辊装置

为了实现设备在线工作辊装置更换,矫直机设置可移动式快速换辊装置,包括接轴托架和快速换辊装置。接轴托架用来换辊时支承与矫直辊脱离的万向接轴;快速换辊装置由辊系升降装置、机内导轨装置及机外电机拖动装置组成,辊系升降装置安装在机架的下部,机内导轨装置安装在机架的两侧,机外电机拖动装置安装在机架的操作侧,通过连接杆与七辊辊系装置的轴承座连接。

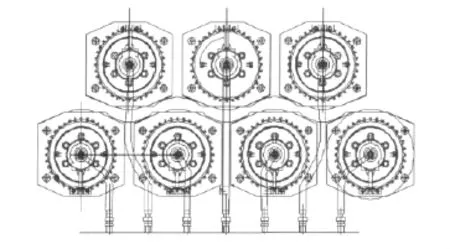

4.4 无支承辊结构

因为此矫直机矫直力比较小,总矫直力小于800 MN,故采用七辊无支承辊的辊系布置方式,这样既可以满足矫直工艺要求,也使辊数减少,上、下矫直辊采用中空通冷却水冷却(内冷方式),冷却及润滑效果得到了很大的改善。冷却装置如图4所示。

图4 辊系布置及冷却装置Fig.4 Rollers arrangement and cooling system

5 结束语

现有板带材热矫直机,一般为九辊或十一辊,且多为机械压下控制。由于辊数较多,轧制完成后的钢板温度较低,矫直力过大。带材具有翘头的缺陷,严重影响板带材的矫直质量。制约了不锈钢板带材生产工艺的进步,制约了产品成材率的提高。

1200 mm七辊带钢全液压矫直机组能够很好的解决板坯翘头问题和提高轧后不锈钢带材的平直度,为下一道工序提供工艺准备。

[1] 黎景全.轧制工艺参数测试技术[M].北京:冶金工艺出版社,2006:74-78.

[2] 刘鸿文.材料力学[M].北京:高等教育出版社,2005:79-87.

[3] 黄雨华,徐有忠,杨会林.辊式矫直机的矫直变形理论新探[J].重型机械,1999(6):28-30.

[4] 崔甫.矫直原理与矫直机械[M].冶金工业出版社,2002:161-187.

[5] 黄庆学.轧钢机械设计[M].北京:冶金工业出版社,2007.

[6] 中国机械工程学会.中国机械设计大典[M].江西:江西科学技术出版社,2002.

[7] 冶金工业部武汉钢铁设计研究院.板带车间机械设备[M].北京:冶金工业出版社,1984.

[8] 黄庆学,梁爱生.钢铁生产新技术讲座[M].太原:太原科技大学,2004.