残碱和黑液波美度的在线软测量方法及实现

汤 伟 单文娟 王孟效

(1.陕西科技大学造纸工程学院,陕西西安,710021;2.陕西西微测控工程有限公司,陕西咸阳,712081)

残碱和黑液波美度的在线软测量方法及实现

汤 伟1,2单文娟1王孟效2

(1.陕西科技大学造纸工程学院,陕西西安,710021;2.陕西西微测控工程有限公司,陕西咸阳,712081)

残碱和黑液波美度是评价纸浆洗涤质量的两个重要指标,但二者在线直接测量难度大,笔者基于集散控制系统采集的大量现场数据和用机理模型得到的模拟数据,建立了二者的稳态神经网络模型,通过最小二乘法进行在线校正,建立了一套新型残碱和黑液波美度的软测量方法。计算机仿真和现场数据比较结果证明了该软测量方法的有效性。

残碱;黑液波美度;软测量;神经网络;最小二乘法

纸浆洗涤过程是制浆造纸生产中非常重要的一环[1],洗涤效果直接影响到后续工段的顺利进行。纸浆洗涤的主要目的是将纸浆中的可溶无机物和有机物洗净,同时获得高浓度的黑液,但这两个要求相互矛盾,因此纸浆洗涤过程的建模与自动控制问题一直困扰着制浆造纸生产企业。长期以来,人们对纸浆洗涤机理以及洗涤过程参数优化都进行了系统的研究,洗浆过程稳定但由于蒸煮的原料品种、工艺条件经常改变,洗浆过程中还存在许多不可控扰动,都会影响洗浆的质量。因此应加强纸浆洗涤传感器技术的研究,目前真正在洗浆过程中使用的纸浆和黑液波美度质量传感器主要为电导仪和黑液浓度计[2],其中,电导仪用于测量纸浆中黑液钠离子含量,而实际的纸浆内残碱及黑液不仅含有无机物,还有木素等有机物,电导仪测量值至多能反映无机物的含量,因此,为了更全面表征纸浆质量,应研制在线检测纸浆中残碱量、木素量及提取黑液中总溶解固形物含量等重要参数的传感器,先进的纸浆洗涤过程优化控制系统[3]必然建立在这些检测仪器的基础上。在没有在线检测仪器的情况下,计算机软测量技术成为洗浆过程控制的辅助手段。

针对纸浆洗涤过程的研究重点是克服工况波动、保证持续、平稳洗浆,本课题以集散控制系统(DCS)采集的大量现场数据和用机理模型得到的模拟数据为基础,基于改进BP算法的神经网络模型以及最小二乘法,构造了洗浆过程质量指标:残碱和黑液波美度的自适应软测量仪表。

1 洗浆机理

本课题的研究对象是普通的草浆洗涤,采用的是逆流洗涤原理。洗浆过程受多种因素的影响,表现出复杂的变量关系,因此,建立洗浆过程质量指标软测量模型,首先要从工艺机理出发分析与其相关的因素。

纸浆洗涤的主要目的是将纸浆中的可溶无机物和有机物洗净,同时获得高浓度的黑液。实际上黑液的提取过程也是纸浆的洗涤过程。从药品回收的角度出发,要求尽量提高黑液的提取率,同时要求尽量少用洗涤水,保持尽可能高的黑液浓度和温度,以减少黑液蒸发浓缩时的蒸汽消耗量[3]。而从纸浆洗涤的角度出发,要求把浆尽可能地洗净,并尽量减少纤维的流失,提高浆的得率,以免在精选工段产生大量的泡沫和在漂白工段耗用较多的漂剂。

评价纸浆洗涤质量的两个重要指标是洗后浆残碱和首段黑液浓度 (波美度)。工艺要求洗后浆残碱越低越好,首段黑液波美度越高越好。通过对生产工艺条件的分析,洗浆过程中需要调节的主要参数有:上浆的浓度和流量、洗涤水流量和温度、黑液槽液位、滤网速度、浓黑液温度。通过单回路控制或者诸如串级控制、比值控制等不很复杂的高级控制算法可以将洗浆机转鼓速度和液位、洗涤水温度、压差或真空度、黑液槽液位、浓黑液温度等对浆料洗涤质量的影响变小,因此以上浆浓度、上浆流量、清水加入量为浆料洗涤过程软测量模型的二次变量。

2 基于神经网络的洗浆过程软测量技术

2.1 软测量原理

在工业过程控制中,存在一大类无法或难以用传感器直接检测的变量,这些变量对于提高产品质量和保证安全生产起着重要的作用。解决方法之一是采用软测量技术在线监测。软测量的基本思想是把自动控制理论与生产过程知识有机结合起来,应用计算机技术,针对难于测量或暂时不能测量的重要变量 (或称之为主导变量),选择另外一些容易测量的变量(或称之为辅助变量),通过构成某种数学关系来推断和估计,以软件来代替硬件 (传感器)功能。软测量模型的基本结构如图1所示。

图1 软测量模型结构

基于以上原因,本课题在对纸浆洗涤过程机理分析的基础上,通过采用三层 BP神经网络建立残碱和黑液波美度的软测量模型。基于建立的洗浆过程数学模型,由输入控制量可以预报洗浆结果。然后以这个结果来指导控制作用,再辅之以定时离线测量修正模型来提高精度,适应工况变化。

2.2 神经网络样本集的获取

采用BP神经网络方法建模的首要和前提条件是足够多、典型性好、精度高的样本。而且,为使监控训练过程不发生 “过拟合”和评价建立的网络模型的性能和泛化能力,必须将收集到的数据随机分成训练样本、检验样本和测试样本 3部分。此外,数据分组时还应尽可能考虑样本模式间的平衡。

浆料洗涤效果可以用 3个指标评定:洗净度、黑液密度与稀释因子。结合多年经验和工厂的实际情况,确定BP神经网络输入变量为上浆浓度、上浆流量、清水流量,输出变量为残碱和黑液波美度。

由于浆料洗涤过程是一个延时大的非线性过程,要获得大量的数据需要频繁地对过程施加扰动,但这在工业生产中是不允许的。由于无法对工业装置试验,获得表达扰动与残碱、黑液波美度关系的数据,而且现场数据变化范围又很窄,因此根据浆料洗涤工艺各部分机理,应用正交设计方法按 L9(3)正交表设计 3x组正交操作条件,模拟浆料洗涤的实际生产操作过程,使工业装置的操作特性得到充分 “激励”。用机理模拟共产生 30组工作点变化范围较大的浆料洗涤过程操作信息。表1给出了通过机理模拟计算得到的、模拟用到的部分样本数据。

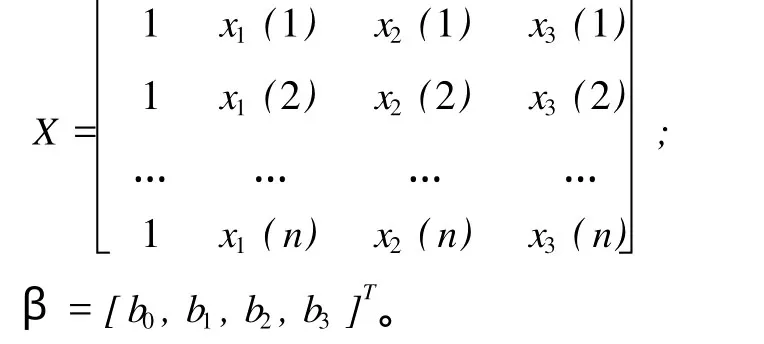

根据生产经验和操作情况,将通过 DCS采集得到的工业生产现场数据进行预处理,将其中不合理的数据剔除,同时考虑测量时滞后因素的影响,对具有相同输入的输出数据进行平滑处理。用于训练的样本集中,应尽可能减少数据的相互联系,生产记录中完全相同的输入和输出数据仅保留一组,并对数据进行归一化处理,笔者采用得到 120组生产数据。将 30组样本数据与工业生产现场通过 DCS采集得到的 120组数据结合起来,构成残碱和黑液波美度神经网络软测量模型的样本集。将这 150组数据分为两部分:100组数据作为训练样本集,其中 30组模拟样本值包含在内;另外 50组实测数据作为校验样本集。定义影响浆料洗涤质量的操作变量数据样本为:

表1 用机理模型模拟的部分样本数据

其中:x1为上浆浓度,kg/m3;x2为上浆流量,m3/h;x3为清水流量,m3/h;y1为残碱量,g/L;y2为黑液波美度 ,°Bé。

2.3 神经网络模型的建立

图2 BP神经网络软测量系统框图

由于过程参数不可能出现突变,当采样周期足够短,就可以认为系统当前输出仅仅取决于其过去输出,可以建立递归神经元网络,将对象的动态性能引入网络[5]。这种神经网络的问题在于被测参数的历史数据本身存在误差,这将导致测量失败。延时神经网络模型用于当前输出只取决于当前输入和过去输入的系统建模。本课题将两种神经网络结合,如图2所示,网络引入输出自身的回馈信号,同时采用带延迟线的抽头 TDL将系统过去时刻的输入作为网络的输入。采用 BP神经网络建立残碱量和黑液波美度的数学模型:

BP神经网络动态和稳态模型辨识结构如图3和图4所示。

因此,只要分别得出 y1与 x1、x2、x3,y2与 x1、x2、x3之间的数学关系,就可以建立残碱和波美度的软测量模型。

针对残碱和黑液波美度分别构造一个 3输入、1输出的神经网络。隐含层设计经验公式:n1=n1为隐层神经元个数;a为 [1,10]之间的常数,根据以上公式以及本课题的实际情况,网络隐层神经元个数应该在 4~10之间,因此将网络设计成隐层神经元数目可变,通过误差对比,最终确定最佳隐层神经元个数为 7,神经网络模型结构如图5所示,参数见表2。

图5 残碱 (黑液波美度)的 BP神经网络模型结构

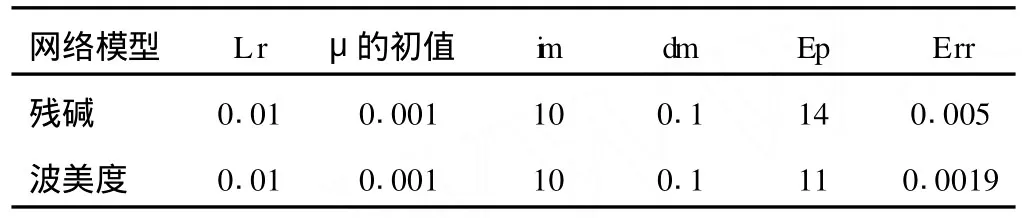

表2 残碱及黑液波美度神经网络模型结构参数

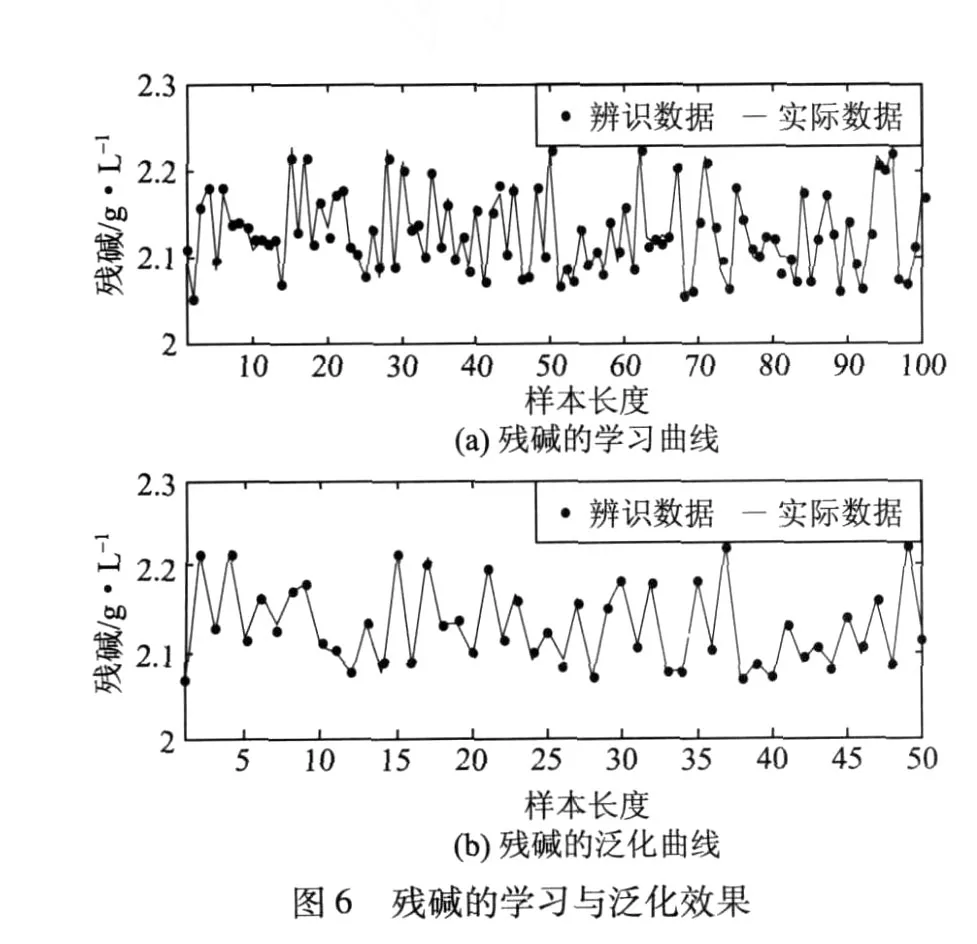

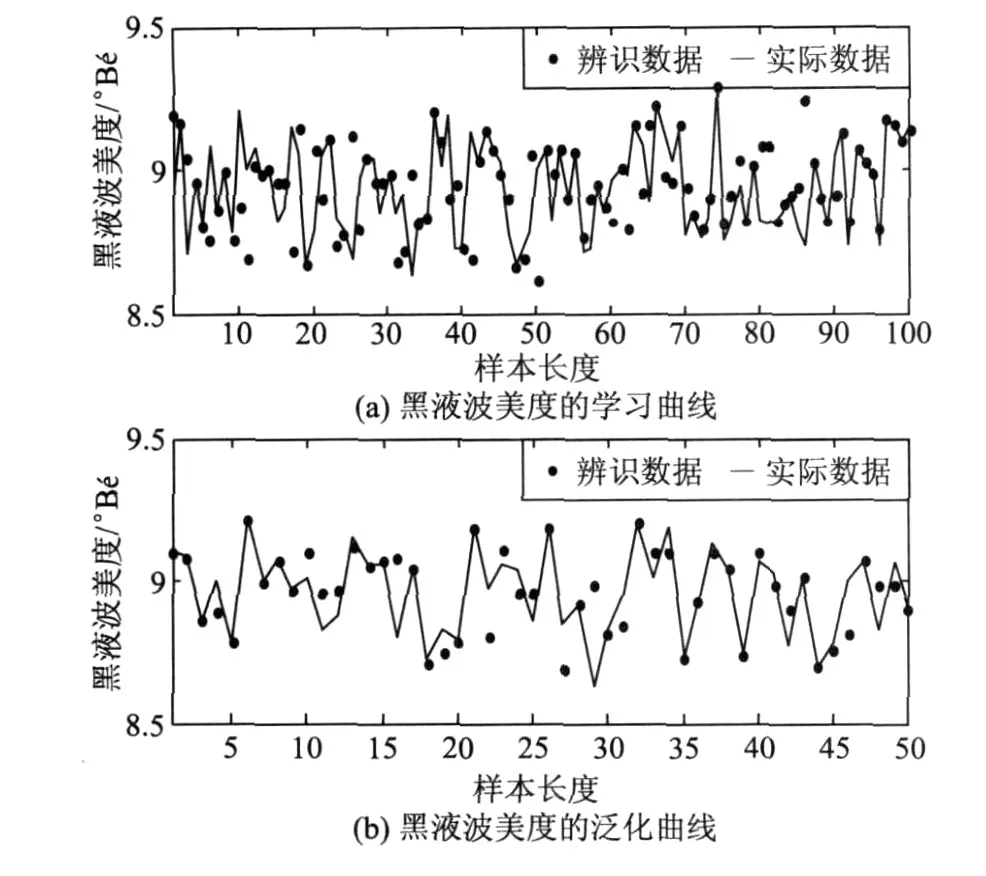

BP算法是梯度下降法,其实质是使误差平方和最小,这种方法是沿梯度下降方向搜索,收敛速度慢。为了加快搜索,作为对误差函数的二次逼近,提出了牛顿法及其变形等。牛顿法需要计算二阶导数的Hessian阵及其逆阵,具有计算复杂、工作量大等缺点,而LM算法避免了这些缺点,搜索速度快,适于前向神经网络训练[7],为此采用LM优化算法进行神经网络训练,训练参数见表3。经过训练所得学习曲线和泛化曲线如图6和图7所示。

表3 残碱及黑液波美度神经网络模型训练参数

图7 黑液波美度的学习与泛化效果

可以看出,基于 LM优化的 BP算法学习效果良好,泛化能力也比较强,在实际应用中样本数据库可以不断地更新,即在存储了足够数量样本后,将旧样本挤掉,每隔一定时间在线进行网络模型训练,对软测量模型进行修正,提高测量精度。

2.4 软测量模型的在线校正

由于装置操作条件以及原料性质的变化,前面辨识得到的软测量模型只是用于一定的操作范围,不可能完全拟合原有的实际值,必然存在一定的误差,为了提高预报精度,本课题通过修正或补偿的方法使模型尽可能与原有实际值拟合。

影响纸浆洗涤质量的因素很多,上面建立的残碱和黑液波美度的神经网络模型实际上仅考虑了各个输入变量对残碱和黑液波美度的综合效果,并没有完全反映出每个输入量的具体影响效果,而每个因素对残碱及黑液波美度影响的程度不同,影响的规律也不同,这里基于纸浆洗涤过程的检测信息,采用线性回归的方法,对神经网络模型所产生的拟合误差进行补偿,以提高模型精度。

Δx(k)为通过神经网络模型得到的残碱或黑液波美度与实际残碱或黑液波美度的差值。其中,x(k)为软测量值,x(0)(k)为实际检测值。回归变量选择上浆浓度 x1、上浆流量 x2及清水流量 x3,从而可以建立如下线性回归补偿模型:

其中 , ΔX=[Δx(1),Δx(2)…Δx(n)]T;

由于各回归变量的值相差较大,有可能使回归系数差别加大或使矩阵接近奇异,因此需对原始数据进行标准化处理,令:

其中,

经过上述变换后,式 (3)变成:

其中 ,ΔX′=[Δx′(1),Δx′(2)…Δx′(n)]T;

应用最小二乘法可以求得α,即:

可得到对误差进行补偿的线性模型。

在神经网络样本中选取 200个数据元组。将此数据对进行最小二乘平面拟合,通过MATLAB编程实现得到残碱的偏差系数为:

黑液波美度的偏差系数为:

根据神经网络模型得到的值及经过线性回归得到的对误差的补偿值,可以得到残碱和黑液波美度的拟合值与未来洗浆的预报值。

3 控制系统方案及实际应用

根据工艺指标的具体要求,以西门子 PLC和工业控制机为核心组成两级或三级 DCS控制。系统网络结构如图8所示。系统由 4台工控机、1台西门子S7-400系列 CPU416-2DP和 4个 ET200M站构成三级DCS。其中,CPU416-2DP PLC为本 DCS的核心,完成现场各参数的采集、处理和控制运算;2台工控机为操作员站,执行人机接口功能,操作员对现场的监视和操作主要通过这 2台工控机来完成;1台工控机为优化控制站,用于基于神经网络的浆料洗涤过程残碱和黑液波美度的数学模型辨识及双目标优化[8];1台工控机为工程师站,用于工程师对生产现场的监视、打印报表以及对工艺参数和控制器参数的修改等。系统设置了三级网络:工业以太网、MPI/DP网和 Profibus-DP网[9]。其中,工业以太网用于工程师站与操作员站及优化控制站之间的信息交换,MPI/DP网用于 CPU416-2DP与操作员站和优化控制站之间的相互通信,Profibus-DP网用于 CPU416-2DP与各ET200M站之间的高速通信。另外,系统还提供了丰富的接口功能,能够与造纸厂的其他工段或车间,如筛选工段、漂白工段和碱回收车间、抄纸车间等方便地进行联网和通信。

在控制方面,系统包含浓度控制子系统、液位控制子系统、流量控制子系统,3个子系统的作用是保证浆料逆流洗涤的正常进行,使洗后浆的残碱尽可能地小,首段黑液波美度尽可能地大。

针对某造纸厂的洗涤工段、上浆浓度、上浆流量、清水流量等运行参数,由 DCS向优化系统每 5 s下载 1次,利用这些参数,对造纸厂的实测数据进行了仿真,取其中的 50组数据建立残碱和黑液波美度的模型,对其余 50组数据进行预报,仿真过程采用信息模型,即首先用前 50组数据建模,对第 51组数据做出预报,然后将第 51组数据的实际数据加到用于建模的数据中,同时去掉第 1组数据,对第 52组数据做出预报,依此类推,从而得到其余 50组数据的预报,结果如图9所示。当预报误差在一定可接受范围时,残碱命中率为 87.81%,黑液波美度的命中率为 79.99%。以此结果可以看出,利用该模型得到的预报结果与实际值比较接近,这说明该模型具有较高的预报精度,可以较好地在现场实际平稳运行,很好地满足了质量指标要求。

图9 残碱与黑液波美度的软测量仪表在线校正效果

4 结 语

在分析纸浆洗涤过程上浆浓度、上浆流量、清水流量各种相关因素的基础上,建立了基于改进 BP算法的神经网络软测量模型,为纸浆洗涤过程质量指标检测提供了新方法,在实际应用中,样本数据库进行不断地更新,即在存储了足够数量新样本后,将旧样本挤掉,每隔一段时间在线进行网络模型训练,对软测量模型进行修正,提高精度。

基于神经网络的洗涤质量指标的软测量技术,为纸浆洗涤过程残碱和黑液波美度的实时测量提供了一种重要的手段,具有泛化能力良好、预测精度高、适用范围广、计算简单等优点,具有很好的推广应用前景。

[1] 曹振雷.中国造纸工业的回顾和展望 [J].造纸信息,2006(6):10.

[2] Yang C J,Sun Y X,Bao B L.The present and future of the pulp washing process control[J]. China Pulp&Paper.,1998,17(3):25.

[3] 汤 伟,施颂椒.纸浆洗涤过程双目标优化分布式控制系统[J].控制理论与应用,2002,19(4):555.

[4] 朱学峰,软测量技术及其应用[J].华南理工大学学报,2002,30(11):61.

[5] 张自成,费敏锐.基于神经网络的中速存煤量软测量方法[C]//2006第七届工业仪表与自动化学术会议,2006.

[6] 李 智,蔡九菊,徐有宁.软测量技术在电站锅炉优化燃烧上的应用[J],过程工程学报,2004,4(6):549.

[7] 谢书明,高宪文,柴天佑.基于灰色模型的转炉炼钢终点预报研究[J].钢铁研究学报 1999,11(4):13.

[8] 杨春节.集散控制系统应用于大型纸浆洗涤过程控制[J].中国造纸,2001,20(1):17.

[9] 宗大伟,王孟效.纸浆洗涤过程的DCS方案设计[J].中国造纸,2004,23(10):43.

[10] 杨福廷,侯其德.纸浆洗涤与提高洗涤效率的探讨[J].中国造纸,1997,16(3):9.

[11] CichockiA,Bargiela A.Neural networks for solving linear inequality systems[J].Parallel Computing,1997(22):1455.

[12] Wei Tang,MengxiaoWang,Lifeng He.NeuralNetworkBased Double-Objective Optimization andApplication to PulpWashing Process I mprovement[J].Ind.Eng.Chem.Res,2007(46):5015.

Application of the Soft-sensing Techn ique in PulpWashing Process

TANGWei1,2,*SHAN Wen-juan1WANGMeng-xiao2

(1.Depar tm ent of PaperM aking Engineering Shaanxi University of Science and Technology,Xi’an,Shaanxi Province,710021;2.Shaanxi XiW ei Process Autom ation Engineering Co.Ltd.,Xianyang,Shaanxi Province,712081)

The most important quality indices of evaluating pulp washing perfor mance are residual alkali in the washed pulp and the Baume degree of the extracted black liquor.Considering the fact of direct on-line instrument measuring of them is very difficult,an adaptive softsensing instrument formeasuring residual soda andBaume degree isproposed.Voluminousplantoperation data collected byDCS and simulated results from a theoreticalmodel are pooled together and used to build the adaptive soft-sensing instrument based on theBP neural network and least square method.Application of the soft-sensing technique in pulp washing control system shows that the control system can run smoothly over a long period on site.

pulp washing process;soft sensor;neural network;least square method;DCS

TS736

A

0254-508X(2011)06-0047-06

汤 伟先生,博士;主要研究方向:制浆造纸全过程自动化、工业过程高级控制、时滞过程控制及应用。

(*E-mail:wtang906@163.com)

2011-03-31(修改稿)

本课题得到国家自然科学基金项目 (30972322)资助。

(责任编辑:马 忻)