辅料对多微元素胶囊工艺的影响

李 征,田 垚,王 莲,吕 方,张荣泉

(天津市医药科学研究所,天津 300020)

胶囊剂具有功效成分剂量准确、产品质量稳定、生物利用度好和服用量小等优点,是临床常用的剂型之一。但是当使用的原料,特别是提供微量元素的矿物盐类,其流动性较差或存在着易吸湿潮解的问题时,在胶囊剂制备中影响到胶囊填充,出现装量不稳定等现象。选择适宜的辅料种类和配比[1],上述问题可以得到不同程度的改善,提高产品质量稳定。

笔者通过正交试验,考察多微元素胶囊制备过程中,辅料种类和配比对胶囊填充工艺及装量稳定性的影响[2],选择出适宜的辅料种类和最佳配比,确保多微元素胶囊工艺可行和产品质量稳定。

1 材料与设备

1.1材料

1.1.1原料 碳酸钙(德兴市明缘化工材料有限责任公司,批号20100415112);氯化镁(天津市塘沽金轮盐化有限公司,批号2011-3-18);葡萄糖酸锌(辽阳富强食品化工有限公司,批号20100915);亚硒酸钠(青岛鹏洋科技发展有限公司,批号20101116);0号胶囊(青岛益青药用胶囊有限公司,批号2011-022460)。

1.1.2辅料 麦芽糊精(辽宁奥达制药有限公司,批号20110413);淀粉(河北海玉食品有限责任公司,批号201102191);乳糖(DAVISCO FOODS INTERNATIONAL.INC,批号3/19/11)。

1.2仪器和设备

1.2.1检测仪器 AB204-E型万分之一电子天平(上海);201型恒温培养箱(天津市实验仪器厂) ;ZB-1E智能崩解仪(天津市天大天发科技有限公司)。

1.2.2工艺设备 CH-10型混合机(江苏泰州市天泰制药机械厂);JTJ-A型胶囊填充机 (浙江富昌机械有限公司)。

2 方法与结果

2.1方法

2.1.1原辅料特性测定 原料均经粉碎并过80目筛。

2.1.1.1堆密度 采用量筒法测定原辅料的松密度(g/ml)、震实密度(g/ml)[3],记录结果并计算压缩度。

2.1.1.2休止角 采用漏斗法测定原辅料的休止角,调整漏斗口距坐标纸距离为H,由坐标纸测出圆锥底部的直径,计算出休止角(tgθ=H/R)[3]。

2.1.1.3吸湿性 在温度(25±1)℃、湿度75%±2%条件下,连续7 d,每天测定样品重量,按公式计算吸湿百分率[4]。吸湿百分率(%)=[(吸湿后重量-吸湿前重量)/吸湿前重量]×100%。

2.1.2胶囊剂的制备工艺 先将微量原料亚硒酸钠与辅料进行预混合,再将其与其他三种原料碳酸钙、氯化镁、葡萄糖酸锌按配方量混合均匀得预装混粉,经胶囊填充、抛光制得多微元素胶囊成品。

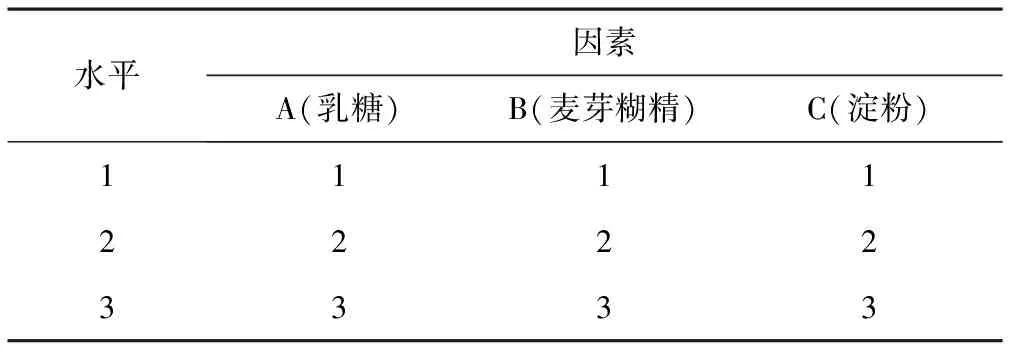

2.1.3正交试验设计 根据原辅料特性测定结果和经验,初步选择吸湿性低、流动性好的淀粉、乳糖和麦芽糊精为该胶囊辅料,设定为正交试验的因素;原辅料用量不变,调整配方中辅料的配比,按照加入比例设定三个水平,见表1。

表1 正交试验因素水平表

正交试验根据设定的因素和水平,选择L9(34)。

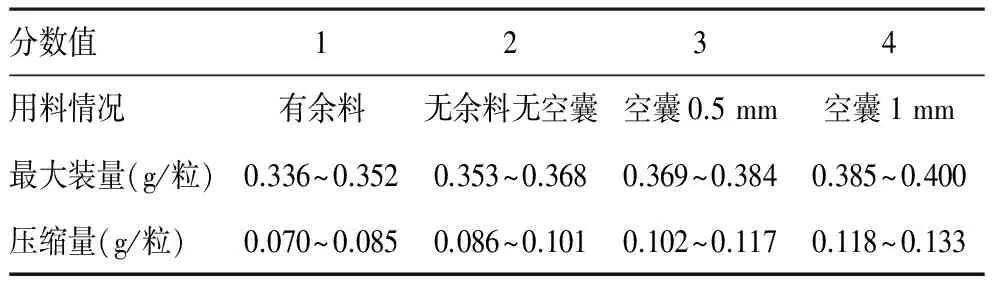

为判定各因素及水平对胶囊填充工艺及装量的影响程度,以胶囊填充的最大装量、用料情况、填充可压缩量作为考察项目,并以各考察项目综合评分为指标。

用料情况分级标准:有余料记1分;无余料无空囊记2分;空囊0.5 mm记3分;空囊1 mm记4分。

最大装量分级标准:装量范围0.336~0.352 g/粒记1分;0.353~0.368 g/粒记2分;0.369~0.384 g/粒记3分;0.385~0.400 g/粒记4分。

压缩量:压缩量范围0.070~0.085 g/粒记1分;0.086~0.101 g/粒记2分;0.102~0.117 g/粒记3分;0.118~0.133 g/粒记4分。

对考察和测定的结果进行量化排分,制定指标量化分值表,见表2。

表2 正交试验指标量化分值表

2.2结果

2.2.1原辅料特性测定结果 原辅料特性的测定结果见表3。考虑到亚硒酸钠配方量很低,未进行特性测定。氯化镁吸湿性很强,吸湿性实验1 d后观察已经出现潮解,至第7日完全潮解。

表3 原辅料堆密度和休止角及吸湿性测定结果

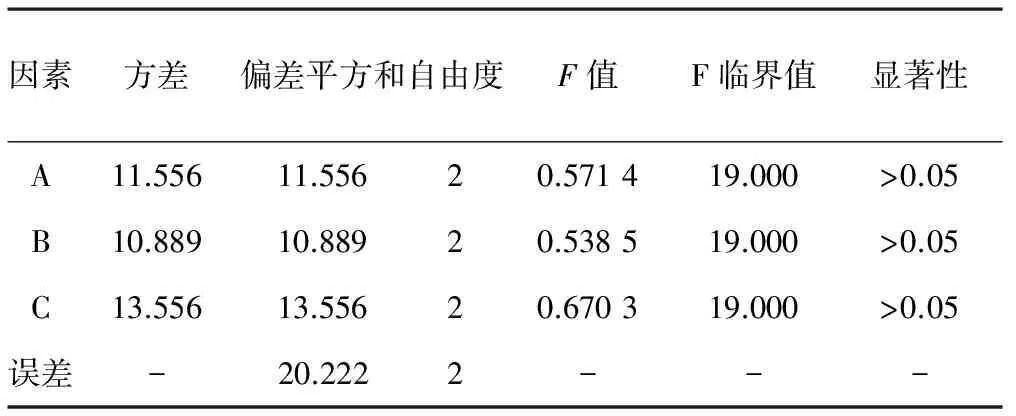

2.2.2正交试验结果 正交试验设计和结果见表4,方差分析结果见表5。

表4 正交试验设计和结果

表5 方差分析表

注:F0.05(2,2)=19.000。

从表4直观分析可知影响填充性的3个因素中,R值:C>B=A,即C影响最大,B和A次之。

方差分析结果,A、B和C对填充效果综合评分影响不显著。

选用最优组合A2B1C3作为辅料的最佳配比,即乳糖-麦芽糊精-淀粉为2∶1∶3,测定原辅料混合后的特性,松密度0.428 4 g/ml、震实密度0.702 7 g/ml、压缩度39.04%、休止角42.30°,并进行三批生产工艺验证,每批次批量不少于1万粒。

2.2.3胶囊质量检验结果 0号胶囊装量0.4 g/粒,装量差异测定按照《中国药典》2010年二部附录ⅠE胶囊剂项下的方法进行测定。装量差异限度为±7.5%。

崩解时限测定按照《中国药典》2010年二部附录ⅩA崩解时限检查法进行检查。硬胶囊应在30 min内全部崩解。

微生物限度检查按照《中国药典》2010年二部附录ⅪJ微生物限度检查法进行检查。微生物限度标准,细菌数每1 g不得过1 000 cfu。霉菌数每1 g或1 ml不得过100 cfu。

生产的三批多微元素胶囊填充过程装量差异检测结果见表6,产品质量检验结果见表7,胶囊填充装量稳定性和产品质量检验结果均符合标准规定。

表6 多微元素胶囊填充过程装量差异检测结果

表7 多微元素胶囊产品质量检验结果

3 讨论

3.1多微元素胶囊的原料流动性较差,如测定碳酸钙、氯化镁和葡萄糖酸锌的休止角,分别为45.36°、37.13°和48.95°,在胶囊剂制备的填充工艺过程中,极易影响胶囊装量差异,其稳定性也难以保证。

3.2胶囊剂常用的配方辅料较多,但考虑到辅料的堆密度、压缩性、吸湿性等因素会对胶囊填充时的流动性和装量稳定性具有一定的影响。该实验测得乳糖及淀粉的休止角、压缩度、吸湿性均可很好地满足主辅料混粉后灌装条件要求,使胶囊剂不进行湿法制粒的这道生产工艺,缩短了生产周期并利于最终产品的稳定性。

3.3正交试验选择出的最优组合A2B1C3,原辅料混合粉:松密度0.428 4 g/ml、震实密度0.702 7 g/ml、压缩度39.04%、休止角42.30°,松密度、震实密度与原辅料基本一致,休止角低于主要原料碳酸钙和葡萄糖酸锌,改善了流动性的环节,利于胶囊填充。

3.4三批生产工艺验证试验结果显示,原料的流动性得到改善,表明试验选择的辅料种类及用量,能够较好改善多微元素胶囊的原料对胶囊填充中流动性的影响,且能够保证在生产过程中填充的胶囊装量差异符合规定要求。

总之,实验中矿物质原料休止角偏高、含结晶水易吸湿影响胶囊填充工艺的问题,通过本试验得以有效解决,产品质量符合标准规定,但尚需要对产品进行稳定性试验。

1 胡水保,杜月红,吴卿.硬胶囊装量稳定性研究.海峡药学,2007,19(8):18

2 万军,肖圣红.影响头孢克肟胶囊填充装量稳定性因素分析.天津药学,2011,23(4):25

3 高春生,单利,崔光华,等.速释固体制剂主要辅料的流动性和吸水性测定.中国新药杂志,2005,14(3):313

4 中国药典.二部. 2010:附录208