球轴承外圈沟径测量仪器用钢球支点加工夹具设计

吕绍立

(哈尔滨轴承集团公司 南直轴承分厂,黑龙江 哈尔滨 150036)

1 前言

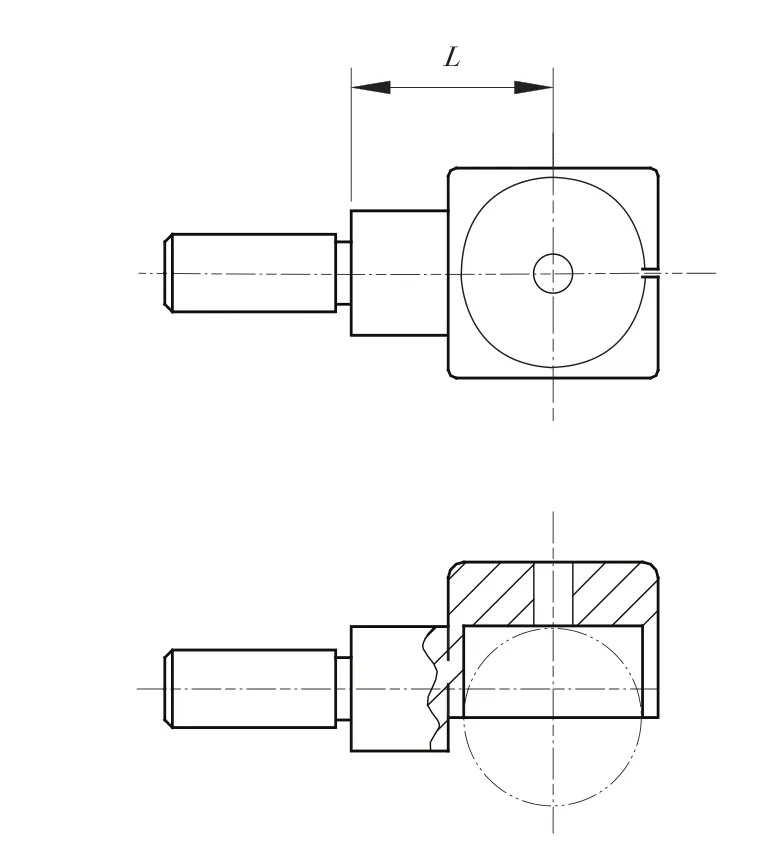

D012轴承测量仪器用于测量球轴承外圈沟道直径及与沟道相关的形位误差。钢球支点是测量仪器上所用的仪器配件,主要起支承、定位套圈的作用,见图 1 所示,其质量好坏直接影响轴承外圈沟径的测量精度,进而影响成品轴承质量。该产品品种多,需求量大。采用原有的加工方法及工艺,其钢球支点球窝(见图 2 所示)常常出现加工精度达不到图纸要求的情况,合格率仅为85%左右,很难保质保量地正常生产。根据上述存在的问题及使用单位的反馈意见,经过认真深入地分析研究,设计了专门加工钢球支点球窝的车工夹具,并且对原有的加工工艺进行了进一步的改进,既降低了加工难度又保证了加工质量,同时大大提高了生产效率,确保了生产顺利进行。

图1 D012轴承测量仪器

2 原来加工钢球支点球窝时存在的问题

在加工钢球支点的过程中,最关健最难加工的工序是车工——车好压钢球的孔与小孔的工序。由于产品结构的特殊性,车削钢球支点球窝时需装夹部分的形状为方形,所以车工车削球窝时只能采用四爪夹盘加工,存在的最大问题是:加工零件时校正比较麻烦,加工每件产品都必须按照上一道平台划线工序所划的中心圆线找正后,再进行车削加工。由于划线和车工找正时所造成的不可避免的双重累计误差,导致产品质量难以保证。同时按线逐一产品找正造成了时间的大量浪费,生产效率也非常低。另外装夹时还经常出现严重的卡碰伤现象,进而又出现了一定数量的不良品,严重影响生产。采用这种方法加工钢球支点的球窝,既不能保证加工质量也不能保证生产进度,因此改进加工方法及加工工艺事在必行。

图2 钢球支点产品示意图

3 加工球窝的专用夹具设计

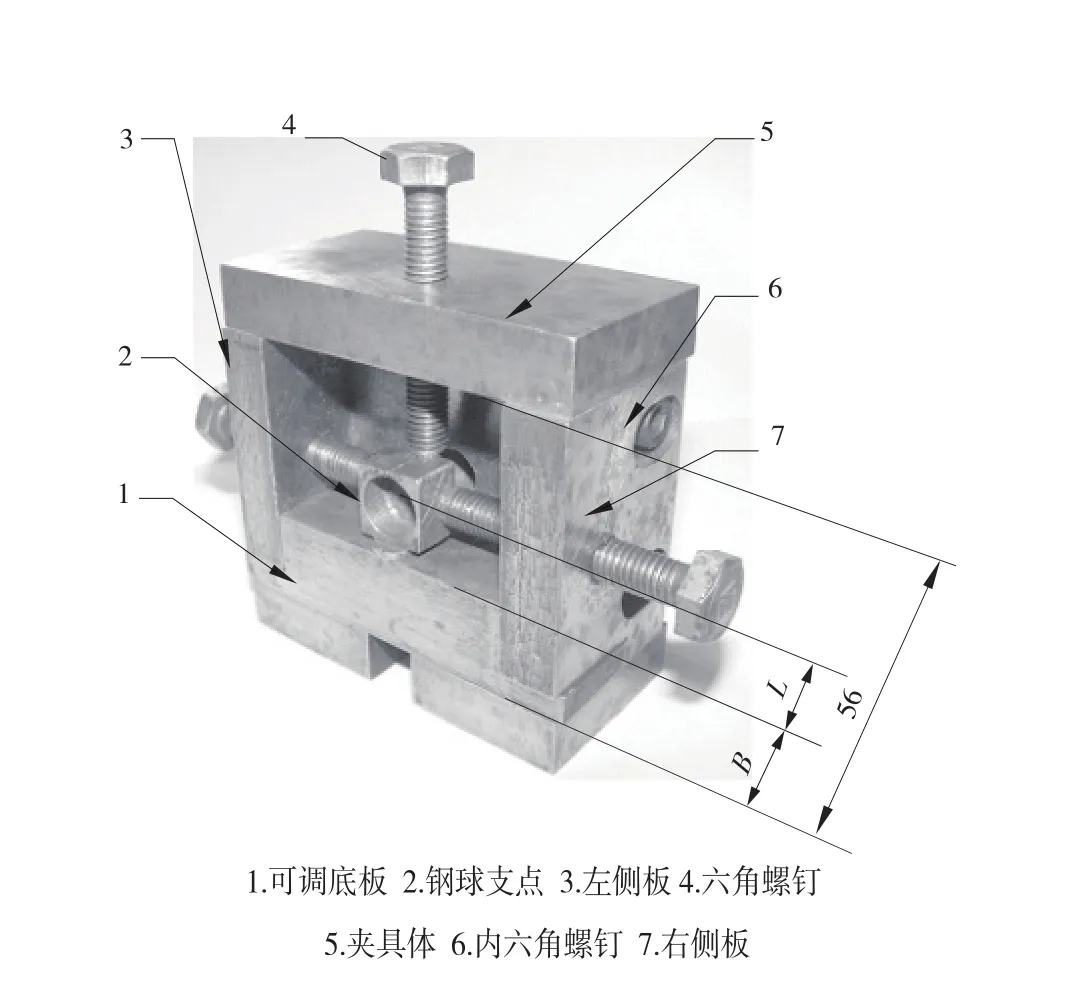

通过认真深入地分析并反复研究,设计了车削钢球支点球窝的专用夹具,如图 3 所示。

在设计夹具的过程中,为了保证夹具安全、可靠、耐用,采用GCr15轴承钢。考虑到夹具本身的加工精度及夹具所加工钢球支点质量的前提下,尽量使夹具简单化,以便于夹具及钢球支点的加工。把夹具分成四大组成零部件:夹具体、左侧板、右侧板和可调底板。其中,左、右侧板通过内六角螺钉固定在夹具体上;在夹具体的设计及加工方面,为了便于装夹,在夹具体上车一个圆柱台阶,在车削钢球支点的球窝时,只需用三爪夹盘夹住圆柱部分,把专用夹具装夹到机床上,然后开始车加工,直到把整批产品加工完毕,再卸下夹具;因为加工不同型号的轴承时,D012轴承仪器所用的钢球支点大小不同,所以为了扩大夹具的加工范围,设计底板的厚度为可变化的,根据所加工的钢球支点的大小不同,加工厚度不同的可调底板,这样就可以根据加工的钢球支点大小不同,更换不同的可调底板。为了保证钢球支点球窝中心与夹具中心一致,所以必须保证可调底板厚度尺寸加上钢球支点示意图中L(见图 2)的尺寸等于夹具中夹具体零件的槽宽56mm的一半(如图 3 所示)。

图3 车加工钢球支点球窝专用夹具示意图

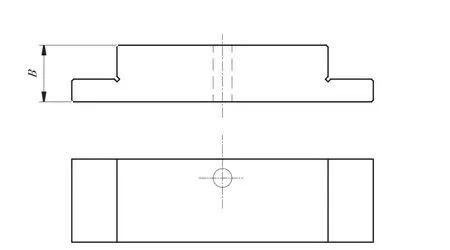

可调底板的零件示意图如图 4 所示。

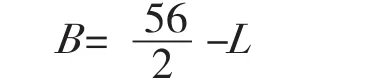

可调底板厚度B的计算公式为:

式中:

B—可调底板厚度,

L—球窝中心距底边距离(见图 2)。

使用夹具车加工钢球支点球窝时,首先把夹具装夹在车床的三爪夹盘上,然后再从夹具上取出可调底板,把钢球支点的小轴插入可调底板的小孔中,然后再把可调底板放入夹具中,最后用三个外六角螺钉把紧钢球支点及可调底板,即可车削加工球窝。更换产品时无需卸下夹具,只要松开六角螺钉,取出可调底板再重复上述操作就可以了。该夹具操作简单,安全可靠。

图4 可调底板零件示意图

4 钢球支点加工工艺的改进

除了设计钢球支点球窝的车加工夹具外,对钢球支点球窝的加工方法也进行了改进。由于使用了专用夹具,因此车削球窝时取消平台划线工序(原工艺 7)。根据使用单位的反馈意见,为了更方便生产,随时根据所加工不同品种轴承的需求,及时有效地加工钢球支点,而且又因为生产单位把钢球压入球窝的操作者更为专业,因此取消了最后一道把钢球压入球窝的钳工工序(原工艺12),改由使用单位的专业仪器调整工把钢球压入钢球支点球窝内。采用改进后的加工方法及工艺不但保证了钢球支点的加工质量及生产进度,而且避免了产品运输中的磕碰伤现象。

4.1 改进前的钢球支点的加工工艺

改进前工艺路线:

(1) 备 料:圆料。

(2) 车 工:Ra1.6以上留磨量,外方车成圆,其余精车好。

(3) 径 磨:磨好Ra1.6小外径。

(4) 平 台:划全部外形线。

(5) 铣 工:精铣好方处。

(6) 钳 工:去全部毛刺,倒各部分锐角。

(7) 平 台:划好钢球支点球窝中心圆找正线。

(8) 车 工:按中心圆线找正,车好压钢球的孔及小孔。

(9) 铣 工:铣开口槽。

(10)钳 工:去全部毛刺,作标记。

(11)热处理:淬火45~50HRC,发蓝。

(12)钳 工:把钢球压入球窝。

4.2 改进后的钢球支点的加工工艺

改进后工艺路线:

(1) 备 料:圆料。

(2) 车 工:Ra1.6以上留磨量,外方车成圆,其余精车好。

(3) 径 磨:磨好Ra1.6小外径。

(4) 平 台:划全部外形线。

(5) 铣 工:精铣好方处。

(6) 钳 工:去全部毛刺,倒各部分锐角。

(7) 车 工:上胎车好压钢球的孔及小孔。

(8) 铣 工:铣开口槽。

(9)钳 工:去全部毛刺,作标记。

(10)热处理:淬火45~50HRC,发蓝。

5 经济效益

原来的加工工艺第7道划线工序工时为10min,第8道车工车削球窝工序工时为30min,改进后使用夹具装夹产品进行车削加工球窝及小孔,取消了第7道划线工序,下一道的车加工工序的工时压缩为15min。另外,取消了最后一道压入钢球的钳工工序,最后一道钳工工序工时为5min。这样改进后节约工时为10+(30-15)+5=30min。保守计算,每小时15元,一个月加工100件钢球支点,一年因节约工时而节省15×30/60×12×100=9 000(元);另外,采用原来的加工方法及工艺每月会产生15%左右(按15%计算)的不良品,一个钢球支点价格为80元左右(按80元计算),那么一年所造成的损失为:80×100×15%×12=14 400元。改进加工方法及工艺后,采用新方法、新工艺加工钢球支点一年共节约资金大概9 000+14 400=23 400元。

6 结束语

通过生产实践验证,新设计的车工夹具结构简单,操作方便。采用新方法、新工艺进行钢球支点的加工,不但保证了产品的加工质量,还大大提高了生产效率,确保了生产进度,同时也降低了不良品率,节约了资金,降低了成本,提高了经济效益,同时也为今后的工作积累了宝贵的经验。