SM190型艉轴密封装置漏水故障分析与排除

韩利昆,毕国稳,张 凯

(1.92330部队装备部,山东青岛 266102;2.4808工厂威海修船厂,山东威海 264200)

0 前言

某污水接纳船使用的SM190型水润滑艉轴密封装置,建造出厂2年后就开始异常漏水,其中左密封装置漏水尤为严重。由于缺乏必要的技术资料,维修人员不能掌握该装置的结构和工作原理,虽对其进行了多次调整,不但没有解决问题,反而使漏水加剧,并使其中的辅助密封气胎严重损坏,最后不得不进厂上排修理。

1 SM190型艉轴密封装置结构与原理

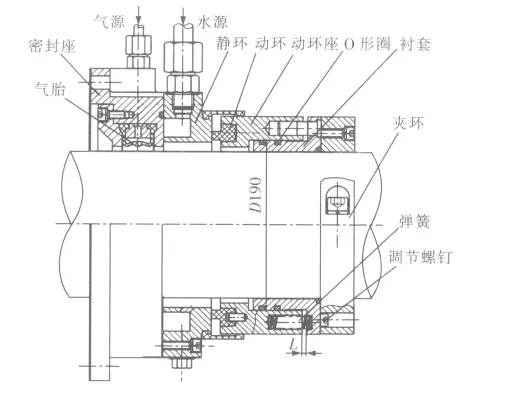

如图1所示,SM190型艉轴密封装置属于外装式平衡型水润滑机械密封。该装置由静环总成、动环总成和水、气管路3大部分组成。静环总成包括密封座、气胎和静环等,动环总成包括动环、动环座、衬套、夹环等。静环总成固定在船体艉轴管上,动环总成通过夹环固定在艉轴上,并随艉轴转动。

密封装置的工作原理是:安装时给动环总成弹簧一个预紧压缩量,使动环与静环端面紧贴在一起,当艉轴转动时,动环随之转动,与静环端面产生相对摩擦,形成润滑水膜,阻挡水从此端面通过,从而起到密封作用。艉轴静态时动、静环两端面紧贴在一起,水同样不能通过此端面。动环座在衬套上可轴向自由滑动,使动环在弹簧的作用下克服“O”形胶圈的阻力始终紧贴在静环上,保证一定的比压,并补偿艉轴轴向窜动和安装误差。“O”形胶圈的作用是防止水从动环座与衬套配合面之间泄漏。

该密封装置采用冗余设计,机械密封为主密封,同时串联设置了气胎辅助密封,其工作原理是:当机械主密封发生故障时,向气胎充入一定压力的压缩空气,气胎膨胀周向抱住艉轴,起到应急密封作用,然后可以在船不进坞 (或上排)的情况下对密封装置进行检查、修理和调整。该密封装置工作时动、静环端面需要水润滑和冷却。

该密封装置的特点是,采用了渗氮的不锈钢(1Cr18Ni9Ti)作为静环,以橡胶为基体的高分子材料作为动环 (以下简称橡胶动环),组成一对硬/软匹配的密封副。橡胶动环邵氏硬度约76度,其优点是弹性好适应性强,缺点是能承受的比压小,耐高温能力差,在含泥沙的浅水中工作时耐磨性差。

图1 SM190型艉轴密封装置结构图

2 拆检与勘验

2台密封装置分解后发现,左密封装置动环烧损,端面厚度减少约3 mm,端面中间部位有1条周向烧蚀沟槽,宽约8 mm,深1 mm,表面干硬,没有橡胶应有的弹性,说明已经烧损改变特性。动环座与衬套卡住不能相对滑动,分解后看到动环座与衬套配合面上积了一层水垢,厚度约0.2 mm。测量动环座与衬套之间的距离L值为12 mm,从结构尺寸计算得弹簧压缩量δ=21-L=9 mm。静环表面完好。气胎内环表面有陈旧性撕裂和烧损,说明损坏已久。

右轴密封装置基本正常,动环表面有磨损,但没有产生烧损。但动环座与衬套也卡住不能相对滑动,表面积有水垢。测得L值为16.5 mm,即弹簧压缩量δ为4.5 mm。

3 原因分析

1)端面漏水原因分析。

该型密封装置设计泄漏量为平均300 mL/h,符合GJB 2479-1997《舰艇艉轴管密封装置通用规范》要求。据船员反映初始漏水时并不大,滴水不成线。分析该密封装置初始漏水有几方面原因:①该船任务是在港区接纳污水,因而停靠码头时间较长,密封装置长时间不运转,动环座与衬套配合面容量积起一层水垢,增加了相对滑动的摩擦阻力,导致动环座卡住失去弹性补偿作用而漏水;②港区水浅泥沙含量较大,橡胶动环不抗泥沙磨损,异常磨损造成泄漏;③不排除密封装置供水不足或不供水,常见的情况有管路、阀件堵塞,或工作时忘了打开供水阀,使相对摩擦的动、静环端面得不到润滑和冷却,造成动环端面烧损而漏水。

漏水后船员使用气胎辅助密封在水下对左密封装置进行调整,按照使用说明书要求调整弹簧压缩量,但说明书没给出设计压缩量,只提到此值由服务人员现场安装时确定。实际操作过程是逐渐缩小L值,增大弹簧压缩量δ,直至密封装置不漏水。勘验时测得的弹簧压缩量δ为9 mm。调整后时间不长,左密封装置漏水更加严重。

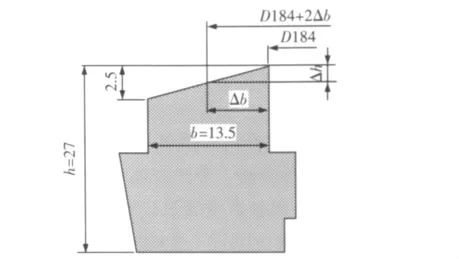

为了弄清弹簧压缩量增大后漏水更加严重的原因,重点对该密封装置动、静环比压和接触形状加以仔细分析,如图2。

图2 动环接触形状

如原理所述,动环与静环端面密封需保持一定的比压,而橡胶动环接触面需要水润滑和冷却,比压小容易漏水,但润滑和冷却好;比压大密封性好,但润滑和冷却差。图2(a)为动环原始形状,密封带宽度b=13.5 mm。当密封装置在合适的比压下,动环接触形状应如图2(b)所示,接触宽度为Δb,接触面之间能形成一层水膜,起到润滑与冷却作用。如果比压过大,接触形状如图2(c)所示,接触宽度Δb=b,接触面难以形成一层水膜,产生干摩擦并发热和烧蚀,形成图2(d)所示形状。因为接触面两侧有水和空气冷却,温度分布呈中间高两侧低,最终形成内凹烧蚀形态。由此可见,船员调整时增大了弹簧压缩量δ,使密封装置比压过大,接触面润滑与冷却不足,导致橡胶动环烧蚀,最终造成漏水加重。

2)气胎撕裂烧损原因。

左密封装置漏水加重后,船员为了控制漏水,静态时采用气胎进行辅助密封,但动态时又忘了给气胎泄气,结果在气胎抱住艉轴情况下运转,使气胎撕裂烧损。辅助密封气胎充气后绝对禁止艉轴转动。

4 密封装置端面比压及弹簧压缩量确定

1)推荐比压确定及弹簧压缩量δ计算。

该密封装置使用说明书没有给出推荐比压或设计弹簧压缩量δ值,查阅众多资料也没发现有水润滑密封装置橡胶动环的推荐比压。因其工作原理和使用条件与水润滑橡胶轴承相类似,我们借用了水润滑橡胶轴承比压推荐值来计算。按照国际主流设计准则,水润滑橡胶轴承推荐比压Pc值为0.1~0.15 MPa。

根据胡克定律,橡胶动环的接触面正应力为:

当 Pc=0.15 MPa时,得 δ=5.68 mm。

按照推荐的比压0.1~0.15 MPa计算,该密封装置弹簧压缩量应为2.51 mm≤δ≤5.68 mm。

图3 橡胶动环剖面图

2)试验确定最佳弹簧压缩量δ。

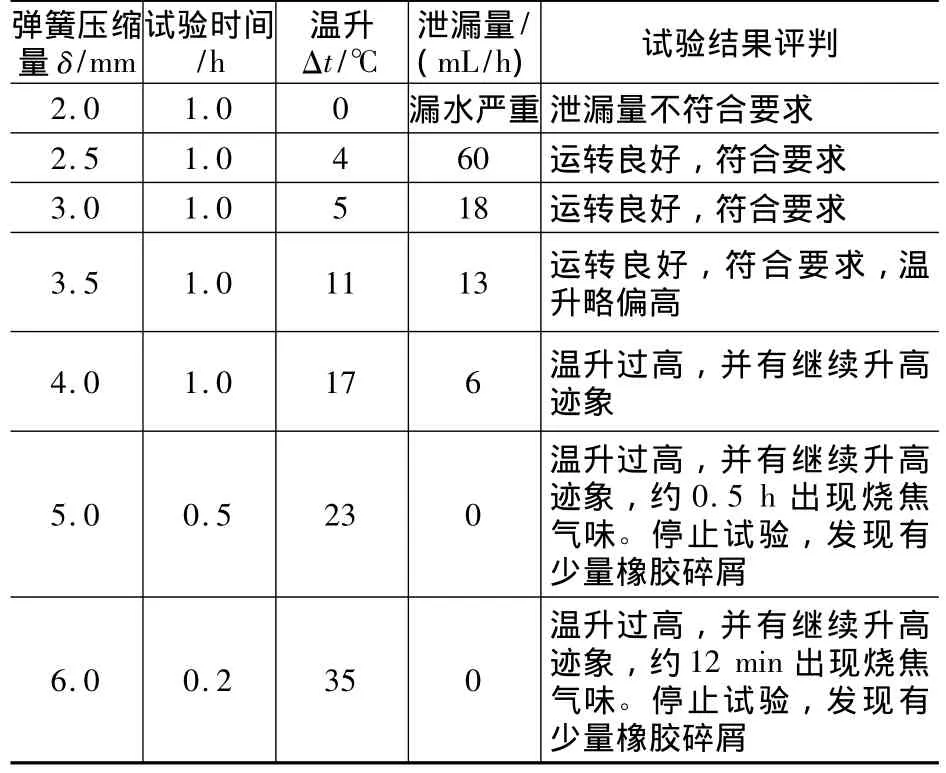

为了验证上述计算,并寻求最佳δ值,对密封装置进行台架试验。试验完全模拟实船条件和工况,艉轴工作转速350 r/min,设置一组δ值,覆盖了理论计算值,然后观察试验情况并对结果进行评判,其结果见表1。

表1 一组不同弹簧压缩量δ值的试验结果

试验结果表明,当弹簧压缩量δ为2.5~3.5 mm时,密封装置工作效果较好,满足该型艇使用要求,当δ=3 mm时,工作效果最佳。

5 故障排除结果

原因分析清楚后,后续的排故修理就水到渠成。更换了损坏的动环、气胎及全部橡胶密封件,调整弹簧压缩量为3 mm,经台架试验合格后再装船。航行试验时,艉轴最高转速350 r/min,冷却水压力0.045 MPa。左、右密封装置静态不漏,动态时略有水滴甩出, 泄漏量大约为16 mL/h。之后,该船艉轴密封装置工作一直良好。

通过排故修理实践,我们还总结出该型密封装置几点安装调整经验:①调整应使静态时密封副之间不漏水,动态时保证一定的泄漏量,大约20 mL/h最佳,这样可以起到润滑和冷却的作用,延长动环的使用寿命;②气胎辅助密封只能在维修和调整时使用,气胎处于充气状态时严禁转动艉轴,使用完毕后,必须要放干净气胎里面的压缩空气;③工艺螺钉的作用是用来调节弹簧压缩量δ,和运输时连接动环座与衬套,调整完毕后应拆除工艺螺钉并保管好,不拆除会使弹簧失去补偿作用,导致异常泄漏。

[1]陈德才,崔德容.机械密封设计制造与使用[M].机械工业出版社,1993.

[2]顾永泉.机械密封实用技术 [M].机械工业出版社,2001.

[3]刘鸿文.材料力学I[M].第4版.高等教育出版社,2007.

[4]刘建华,李文星.水润滑橡胶轴承的设计研究[J].机械设计与制造,2011.

[5]GJB 2479-1995,舰艇艉轴管密封装置通用规范 [S].