碳纤维及其复合材料高效低成本制备技术进展

韩克清,严 斌,田银彩,荣怀萍,余木火

(东华大学材料科学与工程学院纤维材料改性国家重点实验室,上海201620)

1 前言

人类的发展历史与材料进步密切相关,今天的“钢”时代之后,会是什么材料?复合材料是有力的候选材料。碳纤维复合材料是材料轻量化进程中最成功的典型代表,但碳纤维的高成本限制了其大规模取代钢材。如果碳纤维复合材料的成本能够与钢材相近(相同效果),人类就可能进入全新的轻量化新材料时代。因此,碳纤维低成本化成为世界各国竞争的焦点。

碳纤维是一种以聚丙烯腈(PAN)、沥青、粘胶纤维等人造纤维或合成纤维为原料,经预氧化、碳化、石墨化等过程制得含碳量达90%以上的无机纤维材料,具有质轻、高比强度、高比模量、耐高温、耐腐蚀、导电导热性好、热膨胀系数小等一系列优异性能,是航空航天、国防军事工业不可或缺的工程材料,同时也是民用工业更新换代的新材料。其中,由于聚丙烯腈纤维制得的碳纤维综合性能好,并且易于连续性大规模生产,因此聚丙烯腈基碳纤维在碳纤维市场一直占领先地位,特别是在制备高性能碳纤维方面,已占到碳纤维总产量的75%以上[1]。而碳纤维复合材料在大型飞机、风力发电叶片、汽车部件、石油开采抽油杆、电力输送电缆等领域的应用将会推动节能减排的实现,但是由于碳纤维及其复合材料的生产成本较高而限制了其使用范围。碳纤维复合材料的高成本主要集中PAN原丝的生产成本较高、生产流程长和复合材料制备成本高等方面,因此低的原丝成本与先进的加工技术将会在很大程度上降低碳纤维复合材料的成本,从而扩大其应用范围。在节能减排和环保的低碳经济全球化的今天,低成本碳纤维及其先进的复合材制备技术将成为研究的热点。

目前,国内外很多国家都已致力于开发低成本碳纤维及其复合材料,如日本三菱和东丽公司开发了大丝束碳纤维;美国开发出先进的碳纤维制备技术并寻求PAN以外的原料来制备碳纤维;中国也开始研究低成本碳纤维的制备及先进的复合材料制备技术以求降低碳纤维复合材料的成本。本文主要针对碳纤维的低成本制备技术及低成本的复合材料制备等关键技术进行概述和分析。

2 碳纤维低成本制备技术

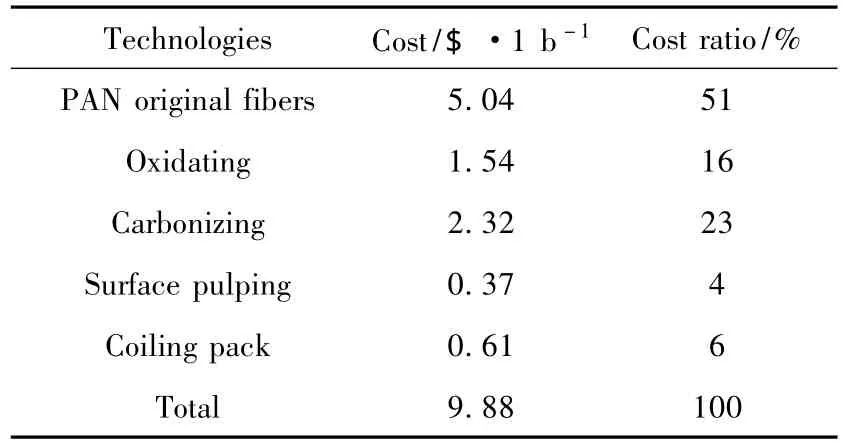

PAN基碳纤维的制备一般要经过聚合、纺丝、热稳定化和碳化四大工艺过程。其中,聚丙烯腈原丝一般是通过溶液纺丝(湿法纺丝和干喷湿纺)方法制备的,在制备过程中需要用到大量的有毒或腐蚀性的化学溶剂,而且在生产过程中必须进行溶剂的回收和净化、纤维水洗和干燥及“三废”处理等,存在流程长,纺丝成形复杂,设备腐蚀严重,“三废”污染严重和成本高等问题。另外,热稳定化过程是一个非常重要的阶段,起到了中间桥梁的作用,但是需要较长的时间才能完成,并且碳化和石墨化是碳纤维形成的主要阶段,需要在惰性气体中对预氧化纤维进行高温处理,因此导致了碳纤维成本较高,最终限制了碳纤维的使用。从碳纤维制造工艺的分担成本表(表1)[2]中可以清晰地看出,目前碳纤维的高成本主要集中在原丝的制备和制备周期长两个方面,故主要从降低原丝成本和缩短工艺流程方面进行考虑。

表1 碳纤维各制造工艺分担成本Table 1 Casts shared in fabrication technologies of carbon fibers

2.1 聚合

聚合涉及传热、传质与化学反应等诸多问题,决定着原丝的物理结构和化学性能[3],对碳纤维最终的性能也起着决定性的影响。

2.1.1 快速聚合制备PAN

利用双螺杆连续反应器实现了PAN纺丝原液连续、快速制备,并且产物的分子量分布较窄,分子链结构均匀。该方法可以克服传统的溶液聚合方法制备PAN过程中出现的由于体系粘度比较大而导致传质、传热困难、分子量分布较宽及分子链结构难以控制等问题。

2.1.2 制备改性PAN

在聚合的过程中通过加入新的单体来改善PAN的性能或降低其制造成本。Cupta等人[4-5]研究了酸性共聚物对PAN热稳定化性能的影响,发现酸性单体的加入不仅可以宽化放热峰,分散放热,有效控制预氧化,还可以在较低的温度下引发环化反应和促进氧的渗透,从而加速预氧化反应。Amit等人[6]在聚合过程中加入了第三单体二苯甲酮丙烯酰(ABP),该单体在紫外光的辐照下可以产生自由基,引发环化和交联反应,加速预氧化。Sanjeev等人[7]通过自由基聚合反应,合成了木质素-聚丙烯腈杂化共聚物作为碳纤维的前驱体原料,可大幅度降低碳纤维前驱体的生产成本。

2.2 原丝

由于PAN原丝占到碳纤维生产成本的51%,所以开发出廉价的原丝是制备低成本碳纤维的一个关键。接下来将会从以下几个方面对低成本的原丝开发进行阐述。

2.2.1 纺丝工艺

目前,PAN原丝的制备一般是通过溶液纺丝方法制备,在制备过程中需要用到大量的有毒或腐蚀性的化学溶剂,而且在生产过程中必须进行溶剂的回收和净化、纤维水洗和干燥及“三废”处理等。然而通过熔融纺丝工艺制备PAN原丝不仅可以提高纺丝速度,大大缩短工艺流程,降低生产成本[8-9],还可以制备出表面光滑,致密,径向分布均匀,无皮芯结构,缺陷少的高质量原丝。这些优点可以克服皮层结构的产生,氧扩散阻力大和难以高倍拉伸的缺点。

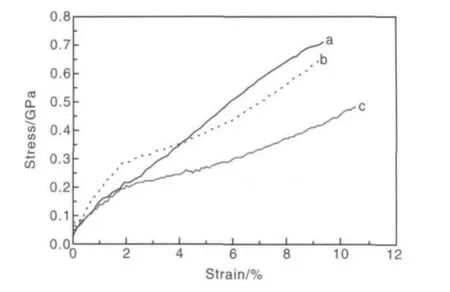

目前,东华大学的余木火教授已通过熔融纺丝工艺成功制备出了PAN原丝(如图1所示),纺丝速度达到了500~1 000 m/min,为高性能和低成本碳纤维的制备迈出了重要的一步。从图2可以看出,熔纺制备的PAN纤维不仅表面光滑,无沟槽,而且截面为圆形,径向结构均匀,无皮芯结构,适合制备高性能碳纤维。图3为熔纺PAN纤维与市售原丝应力-应变曲线的对比。此外,熔纺PAN纤维还具有某种特殊的结构,在预氧化过程可以分散放热,降低环化反应温度,并可促进预氧化过程,缩短预氧化时间,进一步降低碳纤维制备成本。

2.2.2 新原料

聚丙烯腈纤维作为高性能碳纤维的原丝,其原丝成本较高,因此有必要开发出新的原材料来代替PAN原丝。如采用可再生的木质素,廉价的沥青以及低密度聚乙烯、高密度聚乙烯、聚丙烯等其他聚烯类高分子材料来制备碳纤维原丝。其中,沥青由于具有资源丰富,价格低廉,含碳量高且碳收率高的优势,使得沥青基碳纤维具有较低的成本、卓越的竞争力和乐观的发展前景[10-11]。

图3 不同PAN原丝的应力-应变曲线:(a)熔纺原丝,(b,c)市售A公司和B公司原丝Fig.3 Stress-strain curves of different PAN precursors:(a)melt-spun PAN fiber and(b,c)two kinds of commercial PAN original fibers

现在世界上生产沥青碳纤维的主要公司有:日本吴羽化学公司、日本三菱化成和美国Amoco公司,其规模分别为通用级短纤维900 t/a,高性能长纤维500 t/a,高性能长纤维240 t/a。另外一些大化学公司、石油公司和钢铁企业都着眼于焦油和沥青等副产物的有效利用和碳纤维市场,进行着沥青碳纤维的研究开发,伺机实现工业化[12]。目前,三菱化学公司生产的高模量沥青基碳纤维主要应用于大型罗拉、人造卫星部件、桥墩及土木建筑工程用的补强材料。日本石墨纤维公司生产的高模量碳纤维,主要用于土木建筑、航空航天、体育休闲,其中补强道路路面和建筑物横梁领域,在日本现有数百吨的需求量,乐观预测将有10倍的潜在需求。然而,高性能沥青基碳纤维50%以上用于航空航天领域,今后从轻量化和减震、防震的观点看,其应用会扩大到铁道车辆和汽车领域中。我国目前共有3套百吨级通用沥青碳基纤维生产线,总产能为400~500 t/a[13]。我国碳纤维使用的数量、应用的深度与广度与世界先进国家和地区相比,还有较大的差距。随着我国经济的发展,沥青基碳纤维因生产成本低、市场价格低廉,发展前景十分可观。

木质素是一种广泛存在大自然中的可再生绿色材料。它不仅价格低廉、含碳量高,而且还可通过熔融纺丝进行加工,是制备低成本碳纤维的良好材料。木质基碳纤维正作为一种新型的碳纤维逐渐进入人们的视野[14]。2007年,美国橡树岭国家实验室(ORNL)首次从纤维素乙醇副产物所提取的α-纤维素,通过熔纺和碳化而制备成低成本碳纤维,这种碳纤维就是木质素碳纤维,但迄今尚未产业化[15]。Sanjeev等人[7]对木质素和PAN的共聚物作为原料通过湿纺、预氧化和碳化也制备出了低成本碳纤维。日本森林综合研究所与北海道大学农学研究院成功地开发出由杉树等针叶林的木质素制备碳纤维技术,木质素碳纤维的抗拉强度可达到以往以石油为原料的通用级碳纤维的水平,制造成本也大体相同[16]。此外,德国纺织技术与化纤研究所(IFCF)与西格里集团(SGL)成功研发了一种新型的聚合物原丝,对该原丝进行碳化后可制得适用于飞机结构材料的高性能CF。

2.2.3 新溶剂

如果能够开发出新型环保的绿色溶剂取代传统的有毒的有机溶剂来制备PAN纤维,不仅会减轻生产过程中的污染,还将会大大降低碳纤维原丝的制备成本。其中,离子液体作为一种新型绿色的环保溶剂[17],逐渐被研究者作为聚丙烯腈溶液纺丝的溶剂来研究使用,如郑伟等人[18]对PAN在离子液体中的溶解性能研究表明,聚丙烯腈在离子液体[BMIM]C1中的溶解度可以达到10%以上,为下一步进行PAN/离子液体体系湿法纺丝奠定了实验基础.

2.2.4 服用级大丝束PAN

服用级PAN是指适于制造服装级别的PAN纤维。大丝束碳纤维是指每束碳纤维的根数等于或大于46~48 k的碳纤维[19]。大丝束碳纤维一般是由民用 PAN制备,价格只有制备小丝束碳纤维所需特种原丝价格的25%,在性能相当的前提下,其成品价格要比小丝束碳纤维低30%~50%,在民用行业有很大的潜力[20]。PAN基大丝束碳纤维由美国Fortail和卓尔泰克(Zoltek)公司商品化。美国卓尔泰克、阿克苏、阿尔笛拉以及德国西格里集团是世界大丝束碳纤维主要的四大生产公司。对比大丝束和小丝束,在原丝生产过程中设备造价基本相同,而在碳化过程中小丝束的控制反而要求得更加严格,导致了小丝束碳化设备的造价又高得多。

美国卓尔泰克公司近年来在PAN原丝的研究上取得了突破,成功地采用一般纺织工业用的聚丙烯腈,生产性能与T300相当的PAN-EX33碳纤维,将面向汽车工业方面应用。此外该公司还与荷兰世界叶片公司签订协议,用大丝束碳纤维设计并制造风力发电叶片。2007年1月,美国橡树岭国家实验室与美国赫克塞尔公司基于纺织级PAN作为原丝开发低成本碳纤维[21]。德国西格里集团(SGL)碳纤维公司于2009年11月30日宣布,该公司所产50k大丝束碳纤维已被德国劳氏船级社风能有限公司(GL Wind)验证批准,用于制造风力发电机叶片。SGL集团工业级碳纤维品名为SIGRAFIL C30T050EPY,这是第1个也是唯一的大丝束碳纤维,被GL Wind正式批准在风力发电机行业使用。三菱丽阳公司于2010年7月11日宣布,决定在日本大行投资1.35亿美元新建碳纤维装置生产高性能大丝束碳纤维,主要用于工业行业,生产碳纤维能力为2.7 kt/a。此外,日本三菱人造丝公司还与德国西格里集团建立了行业联盟,为西格里集团生产的碳纤维提供原丝,德国西格里集团则生产大丝束碳纤维,供应德国宝马公司,用于制造碳纤维复合材料汽车部件,以满足生产宝马电动汽车的需要[22]。最值得我们注意的是,土耳其的AKSA公司发扬公司在碳纤维原丝方面的优势开发的低成本大丝束碳纤维在短短几年内就立足于碳纤维市场。

2.3 预氧化

预氧化在碳纤维制备过程中起到承上启下的作用,是非常关键的一步。由于预氧化工艺时间长,能耗大,占到整个碳纤维生产成本的16%,因此缩短生产周期,减少能耗对降低成本具有重大意义。

2.3.1 先进的预氧化工艺

Oak Ridge国家实验室开发出了一种能够更高产和更迅速连续氧化的高速氧化方法,即交联聚丙烯腈基碳纤维加工过程,使其固有的独特直链能经受住高温加工过程。在此工艺中,PAN原丝经历一热化学稳定过程,然后通过专有的氧化组件迅速氧化,这样,氧化稳定时间就缩短到常规方法所需时间的三分之一[23]。美国Litzler公司也改进了其预氧化系统,其中包括独有的横向热气流技术及拥有专利的炉两端出口处的气密系统,预防冷空气渗入炉内,并提供稳定的空气流和均一的温度,减少逸出的排出物。可用来加工1~350 k的丝束,进口丝束宽度可达4 m[16]。美国Happer公司也自行开发了创新型的预氧化炉,使炉内温度的均匀性有所提高。采用新型的等离子体能源代替能耗大的低温预氧化技术,既可有利于能耗的减少,还有利于高速预氧化过程中的操作[24]。

2.3.2 原丝化学改性

近年来, 许多学者[25-26]通过采用CuCl,C6H5COOH,KMnO4,CoCl2等有机物和无机物对PAN原丝进行化学改性,不仅可以降低环化温度,提高预氧化速度和降低成本,还可以提高最终碳纤维的性能。王延相等人[27]证实了用KMnO4水溶液对聚丙烯腈原丝进行处理后,环化温度降低了大约20℃。用醋酸水溶液对原丝进行浸泡处理后,可形成对环化反应具有催化作用的共轭结构,从而降低环化反应活化能,提高预氧化速度,并降低成本。此外,三菱丽阳选用甲基丙烯酸2-羟乙基作为共聚单体,经水相聚合后溶于二甲基乙酰胺中制成单丝细度为2dtex以上的36 k以上大丝束PAN原丝后,用硝基系或醌系化合物等氧化剂热处理后,就可在270℃预氧化14 min而制成均质结构的预氧化纤维[28]。

2.3.3 辐照稳定化

辐照稳定化是指通过射线辐照PAN原丝,使其在常温下发生环化、交联,从而降低预氧化活化能,分散放热,提高预氧化速度。近年来,很多文献已经报道了辐照诱导 PAN 发生交联环化[6,29-37]。辐照可以使 PAN上产生自由基,这些自由基将引发环化和交联反应,从而达到稳定化的效果。采用的射线主要有 UV[6,29-30],γ-射线[31-35]和电子束[36-37]。如 Amit等人在聚丙烯腈三元共聚物中加入了第三单体为紫外光敏感剂,经纺丝得到的原丝通过紫外照射稳定化后[6],易于碳化且稳定,大大降低了聚丙烯腈基碳纤维的生成成本。

2.4 碳化

碳化是制备碳纤维的最后一步,也是最关键的一步,需要的能耗也很大,占到生产成本的23%,因此,开发先进的碳化设备及碳化工艺对制备高性能及低成本的碳纤维有着重大的意义。日本三菱人造丝公司研发出了新型碳化炉,该碳化炉可抑制碳化反应生成的分解物附着和堆积于炉壁和纤维上,从而稳定高效地生产高强高模的碳纤维。Sung等人[38]对PAN原丝在1 172℃进行碳化时,沿纤维主轴平行方向施加强度为5 T的高磁场后,所制得的碳纤维抗拉强度提高了14%,并缩短了碳化时间和降低了碳化温度。ORNL的研究人员还研发了微波辅助等离子体技术来取代传统的低、高温碳化炉(如图4),以超过160 inch/min的速度来处理预氧化纤维。

图4 微波辅助等离子碳化炉Fig.4 Microwave assisted plasma carbonization furnace

3 碳纤维复合材料低成本制备技术

碳纤维增强复合材料的高成本还来自于复合材料的制造成本。在碳纤维复合材料的制件中,碳纤维和树脂等材料成本一般只占到25~30%,而复合材料构件的制造成本却占到了70~75%,因此复合材料的低成本制备技术是扩大碳纤维复合材料应用范围的核心。国外发展的复合材料低成本制造工艺技术主要有:自动铺带技术、缠绕技术、拉挤成形技术、采用大丝束纤维以及RTM(Resin Transfer Molding)、RFI(Resin Film Infusion)、电子固化等成形技术[39]。

3.1 RTM/RFI工艺

RTM是一种低压液体闭模成形技术,已成为复合材料低成本制造技术的主要发展方向。该工艺在制备复合材料制品时,不需要制备预浸料,只需在阴模上铺放增强材料至所定厚度后,在阴模周围的装有树脂和固化剂的槽加压供树脂,从阴模顶部抽真空,至吸出的树脂中没有气泡为止,然后加热固化。它具有模具造价低,生产周期短,劳动力成本低,环境污染少,制造尺寸精确,外形光滑,可制造复杂产品等优点[40]。RFI是由RTM发展起来的一种新的工艺,它比RTM更优越,采用传统的真空袋压成形方法,避免了RTM工艺所需的树脂计量注射设备和双面模具的加工,大大降低了成本。

3.2 自动铺放技术

自动铺放成形技术包括自动铺放丝束成形技术和自动窄带铺放成形技术,是在已有缠绕和自动铺放基础上发展起来的一种全自动制造技术[41]。但由于传统的自动化铺层技术,难于自动化机械操作纤维片材,限制了其应用范围,只有飞机制造等对纤维片材的叠层准确性要求很高的高端行业才能够采用昂贵的纤维自动化铺层设备,因而在复合材料行业中,将纤维片材叠层到板和制品的层合过程多采用手工叠层,生产效率低,劳动成本高。无锡(江阴)安飞纤维材料科技有限开发出的韩氏三维织物(Han-3D-Fabrics)和韩氏三维复合材料(Han-3D-Composites)实现了低成本化的自动铺层技术[42]。该公司在世界上首次将纤维粘带技术与复合材料相结合,高效低成本制成了三维骨架材料和三维复合材料,并成功地实现了增强纤维在复合材料基体中的二维铺设向三维铺设转变。该技术不仅可以显著提高复合材料关键性能,还大大提高了复合材料的生产效率,降低复合材料的生产成本。如把该技术应用在风能发电叶片上,可低成本实现叶片的纤维自动化铺层,提高铺层准确性,提高铺层效率40%~80%,提高叶片模具的周转效率40%以上。此外,新型三维纤维的叠层可以不在模具内进行,而在模具形状的普通支架上铺层获得纤维预制件,然后将三维纤维预制件整体移入模具。由于新型三维复合材料还易于叠层操作,可实现叠层自动化,极大地提高了叠层效率,所以也特别适合于汽车这种大规模生产。

3.3 纤维缠绕、拉挤成形

纤维缠绕是筒形件的低成本制造方法。而拉挤成形由于在生产过程中没有边角废料,生产效率高,并可以节省原料和能耗,也是制造复合材料的一种低成本方法[43]。

3.4 电子束固化

电子束固化是一个利用高能高聚集度的电子束来固化树脂基复合材料的过程,是低成本制备纤维增强复合材料的新方法。该技术与传统的热压罐固化技术相比,不需要热压罐,也不需要高温高压,可在室温下固化,且固化时间很短,这样不仅降低了模具费用,节省能耗,还可以减少由热应力而产生的部件翘曲和变形,更好的控制外形。电子束辐射固化也可以与树脂传递模塑工艺相结合,进一步提高复合材料的生产效率,降低其成本[44]。另外,电子束固化与纤维自动铺放技术结合,能够成形大型整体部件,明显减少部件、紧固件和模具的数量,是复合材料结构减重的重要措施,也是降低成本的一种有效方法[41]。

4 结语

虽然碳纤维复合材料的成本主要包括碳纤维成本与复合材料制备成本,而复合材料制备成本将随产能的提高而降低。因此,碳纤维制备成本是决定复合材料能否大规模取代钢材的根本所在。从国家利益考虑,低成本碳纤维制备技术不能受制于其他国家,我国也应该高度重视碳纤维的高效低成本制备新技术的研究与开发。

References

[1]Liang You(良 友).聚丙烯腈基碳纤维的生产应用与市场分析[J].Fine Chemical Industrial Raw and Intermetiary(精细化工原料及中间体),2008(2):20-25.

[2]Lin Gang(林 刚),Feng Jun(冯 军),Shen Tunian(申屠年).掌握前沿创新理念科学发展—中国碳纤维及其复合材料发展之我见[J].Hi-Tech Fibre and Application(高科技纤维与应用),2010,35(5):20-25.

[3]He Fu(贺 福).Carbon Fibre and Applied Technique(碳纤维及其应用技术)[M].Beijing:Chemical Industry Press,2004.

[4]Cupta A K,Paliwal D K,Bajaj P.Effect of an Acidic Comonomer on Thermooxidative Stabilization of Polyacrylonitrile[J].Journal of Applied Polymer Science,1995,58:1 161-1 174.

[5]Cupta A K,Paliwal D K,Bajaj P.Effect of the Nature and Mole Fraction of Acidic Comonomer on the Stabilization of Polyacrylonitrile[J].Journal of Applied Polymer Science,1996,59:1 819 -1 826.

[6]Amit K N,Robert A W,Sarah P,et al.UV Assisted Stabilization Routes for Carbon Fiber Precursors Produced from Melt-Processible Polyacrylonitrile Terpolymer[J].Carbon,2005,43:1 065 -1 072.

[7]Sanjeev P M,Chang H K,So Y K,et al.Preparation of Carbon Fibers from a Lignin Copolymer with Polyacrylonitrile[J].Synthetic Metals,2012,162:453 -459.

[8]He Yiyun(何翼云),Shi Zupei(施祖培).聚丙烯腈熔融纺丝技术进展[J].Synthetic Fibre Industry(合成纤维工业),1997,20(6):32-36.

[9]Chen Lei(陈 蕾),Yang Mingyuan(杨明远),Mao Pingjun(毛萍君).聚丙烯腈纤维的熔融纺丝[J].Synthetic Technique and Application(合成技术及应用),1997,13(3):36-41.

[10]Zhao Jiaxiang(赵稼祥).碳纤维低成本制备技术[J].Hi-Tech Fiber and Application(高科技纤维与应用),2003,28(6):12-14.

[11]Han Xiao(韩 笑),Xu Guocai(徐国财),Yao Baohui(姚宝慧).沥青基碳纤维的制备及应用研究进展[J].ANHUI Chemical Engineering(安徽化工),2011,37(4):7-9.

[12]高科技纤维与应用编辑部.沥青基碳纤维[J].Hi-Tech Fiber and Application(高科技纤维与应用),2011,36(2):50-54.

[13]Mai Yunzhi(马运志).沥青基碳纤维的发展和应用[J].SHANDONG Textile Economy(山东纺织经济),2006(3):74-76.

[14]Wu Changlu(吴长路).木质基碳纤维[J].Glass Fibre Reinforced Composite(玻璃钢复合材料),2002,6:43-44.

[15]Liang Yan(梁 燕),Jin Liang(金 亮),Pan Ding(潘 鼎),et al.低成本碳纤维制备技术[J].Hi-Tech Fibre and Application(高科技纤维与应用),2011,36(3):39-44.

[16]Luo Yifeng(罗益锋).新形势下的全球PAN基碳纤维产业动向[J].Hi-Tech Fiber and Application(高科技纤维与应用),2010,35(3):14-19.

[17]Earle M J,Seddon K R.Ionic Liquids.Green Solvents for Future[J].Pure Appl Chem,2000,72(7):1 391-1 398.

[18]Zheng Wei(郑 伟),Chen Bowen(程博闻),Zang Hongjun(臧洪俊),et al.几种离子液体对聚丙烯腈溶解性能的研究[J].Journal of Tianjing Industrial University(天津工业大学学报),2008,27(1):13-15.

[19]Zhao Jiaxiang(赵稼祥).大丝束碳纤维及应用[J].Fibre Composite(纤维复合材料),1999,4(52):52-55.

[20]Yang Hairui(杨海瑞),Liu Xiaorong(刘晓荣),Yang Junhe(杨俊和),et al.大丝束聚丙烯腈基预氧丝碳化研究[J].Coal Tramsition(煤炭转化),2007,30(3):72-77.

[21]Warren C D,Felix L P,Eberle C C,et al.Non-Traditional Precursor Materials and Conversion Approaches for Lower Cost Carbon Fiber for Multiple Industries[J].ICC-17,2009.

[22]Zhao Jiaxiang(赵稼祥).世界碳纤维的生产与发展[J].Chemical Engineering Novel Materials(化工新型材料),2011,39(6):1-4.

[23]Wang Jiaming(汪家铭).聚丙烯腈基碳纤维发展与应用[J].Chemical Industry(化学工业),2009,27(7):45-50.

[24]Xu Haiping(徐海萍),Sun Yanping(孙彦平),Chen Xinmou(陈新谋).射频等离子法PAN基预氧化纤维微观结构表征[J].Science Bulletin(科学通报),2005,50(23):2 681-2 685.

[25]Mathur R B,Mittal J,Sandle O P B.Characteristics of KmnO4-modified PAN Fibres-Its Influence on the Resulting Carbon Fibres'Properties[J].Carbon,1994,32(1):71 -77.

[26]Wang Y(王毅),Yin W Y(尹文艳).Chemical Modification for PAN Fibers During Heat-Treatment Process[J].Physics Proce-dia,2011,18:202-205.

[27]Wang Yanxiang(王延相),Wang Chenguo(王成国),Cai Huasu(蔡华苏).PAN原丝改性对碳纤维结构的性能的影响[J].Synthetic Fibre Industry(合成纤维工业),2002,45(2):14-16.

[28]Luo Yifeng(罗益锋),Luo Yiwen(罗晰旻).主要高性能纤维产品稳定化、性能高档化和生产高效化的新技术[J].Hi-Tech Fiber and Application(高科技纤维与应用),2011,36(5):26-32.

[29]Paiva M C,Kotasthane P,Edie D D,et al.UV Stabilization Route for Melt-Processible PAN-Based Carbon Fibers[J].Carbon,2003,41:1 399-1 409.

[30]Yuan(袁慧五),Wang(王源升),Yu(余红伟),et al.Effect of UV Irradiation on PAN Precursor Fibers and Stabilization Process[J].Journal of Wuhan University of Technology,2011,26(3):449-454.

[31]Sayed M B,Ahmed M D.Cross-Linked Polyacrylonitrile Prepared by Radiation-Induced Polymerization Technique[J].J Phys Chem B,2003,107:11 273-11 279.

[32]Sushama P,Dharmadhikari J A,Anjali A A,et al.Evidence for Second-order Optical Nonlinearity in γ-Ray Induced Partially Cross-Linked Polyacrylonitrile[J].J Phys Chem B,2001,105:5 110-5 113.

[33]Mascia L,Paxton E G.Physical Changes During Thermal Oxidation of PAN Fibres and Effects of γ-Radiation Pre-Treatment[J].Thermochimica Acta,1991,184:251-267.

[34]Zhao W W,Yukio Y,Seiichi T.Regulation of the Thermal Reactions of Polyacrylonitrile by γ-Irradiation[J].Chem Mater,1999,11:1 030-1 034.

[35]Tan L J,Wan A J.Structural Changes of Polyacrylonitrile Precursor Fiber Induced by γ-Ray Irradiation[J].Material Letters,2011,65:3 109-3 111.

[36]Yuan(袁慧五),Wang(王源升),Liu(刘鹏波),et al.Effect of Electron Beam Irradiation on Polyacrylonitrile Precursor Fibers and Stabilization Process[J].Journal of Applied Polymer Science,2011,122:90-96.

[37]Dietrich J,Hirt P,Herlinger H.Electron-Beam-Induced Cyclisation to Obtain C-Fiber Precursors from The Polyacrylonitrile Homopolymers[J].Eur Polym J,1996,32(5):617 - 623.

[38]Sung G M,Sassa K,Tagawa T,et al.Application of a High Magnetic Field in the Carbonization Process to Increase the Strength of Carbon Fibers[J].Carbon,2002,40(11):2 013-2 020.

[39]Liu Hongwu(刘红武),Zhu Shengli(朱胜利),Chai Yanan(柴亚南),et al.低成本缝合复合材料在此成立结构中的应用[J].Manufacturing Technology(制造技术),2009:43-47.

[40]Wu Yunqiqige(乌云其其格),Yi Xiaosu(益小苏).复合材料低成本成型用预成型的制备.复合材料低成本成型用预成型体的制备[J].Hi-Tech Fiber and Application(高科技纤维与应用),2005,30(1):28-34.

[41]Zhang Lihua(张丽华),Fan Yuqing(范玉青).复合材料构件低成本技术发展趋势[J].Aerial Manufacturing Technology(航空制造技术),2005,7:61-63.

[42]Han Nanlin(韩楠林).新型低成本三维复合材料引发世界多个产业新变革[J].Advanced Material Industry(新材料产业),2010,11:27-31.

[43]Dan Lan(淡 蓝),Qi Ding(七 丁).复合材料低成本制造技术调查报告[J].Aerial Manufacturing Technology(航空制造技术),2009,15:76-77.

[44]Gao Huabin(高华斌),Jiao Yanan(焦亚男).纺织复合材料低成本制造技术进展[J].SHANDONG Textile Science and Technology(山东纺织科技),2007,4:46-48.