超超临界机组轴承失效分析

姜小龙

1 轴承工作原理及影响因素

根据润滑理论,对于动压滑动轴承,如果轴承负载过轻,轴承油膜过厚,油膜容易失稳而发生油膜振荡;如果轴承负载过重,油膜容易破裂而产生轴承和轴颈局部干摩擦而使轴瓦温度升高。为使轴承油膜不致过厚也不致过薄,即不发生油膜振荡也不致轴瓦温度过高,就必须找出油膜厚度与轴承负载等参数之间的关系,即通常监视的轴承温度和振动反应油膜厚度状态。影响油膜工作状态的原因很多,大致分析归类如下。

轴承钨金浇铸质量不良。浇铸质量不良,结合不佳,存在脱胎现象,当承受动载荷或温度变化时,结合不牢,脱胎现象将进一步加剧。

轴承负载分配不均。转子中心偏差、轴承温度和扬度变化,轴振动过大,转子受到向下的力过大、转速超过允许值,轴封漏汽引起轴承座标高发生变化等,都可能产生轴承载荷分配不均。

轴承球面自动调整能力差。轴承间隙过小或过大,轴承紧力过大,可倾瓦垫块方向装反限制活动的范围,轴承安装偏斜,轴承底座垫片增加的过多,轴承与轴颈扬度不一致(不同心)等,都可能使轴承球面自动调整能力变差。

轴承润滑油油质差。汽轮机润滑油的主要作用是润滑轴承和减少轴承的摩擦损失以及冷却轴承的作用。润滑油油质的优劣将直接影响着汽轮机运行的可靠性。油温过高或过低、润滑油黏度不符、油流量过大或过小、回油不畅、润滑油断油、油质不良或油质恶化,其中润滑油压力过低或过高,润滑油中杂质的进入是油质劣化的重要原因,油流中或轴承内存在气体或杂物,顶轴油管逆止阀不严,油膜压力下降等,都可使轴承温度升高造成轴承损坏和轴径拉伤。

2 660 MW机组轴瓦温度高的事故简介

某电厂的3号机组为超超临界、一次中间再热、三缸四排汽、单轴、双背压凝汽式汽轮机机组,型号为N660-25/600/600,机组设计为1号、2号轴承可倾瓦,其余为椭圆瓦。该机组在2011年投运后1号、2号轴承温度一直偏高,其中1号轴承温度达104℃左右。故障首次发生在2012年的一次停机惰走过程,该机组在22:14脱扣,当机组惰走到900 r/min时,1号轴承温度达到105℃,出现高温报警;当转速在60 r/min时突然下降到0,这时1号轴承温度突升到160℃左右。这次停机惰走时间共45分钟,比以往明显缩短。随后手动投入盘车,马达电流23 A,偏心90μm,听棒在前轴承箱处可听到碰擦声音。盘车投入约1小时后马达电流恢复到正常值22 A,偏心逐渐下降到0。这过程大约在23:35结束,从1号轴承回油窗中取出片状和条状的乌金碎屑。解体后发现上下瓦块的水平结合面积聚大量片状乌金碎屑,并有部分乌金碎屑嵌在上瓦乌金面内。通过对轴承油隙的测量,估算下面两块轴瓦乌金至少熔掉0.4 mm,轴颈未发现点蚀和拉毛缺陷。随后使用超声波对该机组的所有轴瓦进行探伤检查,发现多个轴瓦结合面有边缘脱胎现象。检查结果如表1。

表1 轴瓦无损探伤检测结果表

此外有部分轴瓦出现线性显示,但处于GB/T18329.1-2001标准允许范围内。

3 超声检测可行性分析

轴瓦是由巴氏合金与钢质基体两种金属结合,如图1所示,对于粘合部位相当于异质界面,而对于未结合部位而言相当于巴氏合金与空气相接。由于轴瓦背面钢质基体形状不规范,因此检测时选择在将探头放在巴氏合金一侧,超声波遇到异质界面时既有透射也有反射,若超声波由巴氏合金层到空气界面时则会发生全反射,若异质界面是钢则反射率R低,根据反射率公式(1)。

图1 #3—#7轴瓦结构图

其中P0为入射声压;Pr为反射声压;R为声压反射率,Z1为介质l声阻抗;Z2为介质2声阻抗。在锡基合金结合良好的情况下,介质2为钢,介质1为锡基合金,由式(1)计算可知此时反射声压为:

在锡金合金未结合情况下,介质2为空气,介质1为锡基合金,由式(1)计算可知此时反射声压为:

根据有关资料提供的数据和实测结果,取

ρ巴=7.3×103kg/m3,

C巴=3.4×103m/s,

ρ钢=7.8×103kg/m3,

C钢=5.9×103m/s,

代入公式(1)得:

R巴钢=29.5%,

R巴气=100%。

因此以巴氏合金与空气界面的100%反射为基准,则结合部分的异质界面反射波高为29.5%,即低于30%,由于未粘合部位夹层介质的声阻抗介于空气和钢之间,因此反射率会高于30%。由此得出巴氏合金的检验方法如下:调整灵敏度,将曲面探头放到相应的曲面试块上调节波形,使最高次反射波达到满屏高100%,在增益衰减均不变的情况下在工件上检测,若最高次反射波达到30%以上,同时在其他面能出现两次以上回波,则此可判断此位置为未结合部位[1]。

图2 #1轴承温度与调门开度的关系

4 事故分析

4.1 系统分析

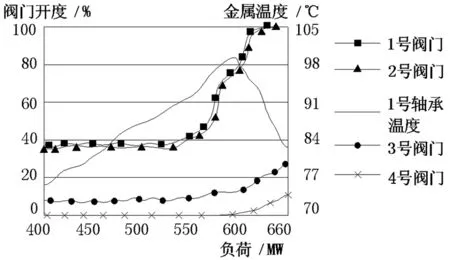

事故后对机组运行工况与轴瓦温度的变化进行了分析,发现1号轴瓦金属温度与负荷、调门开度、调节方式等有密切关系,在不同的负荷段,该轴瓦温度与负荷之间有相反的变化的关系:在负荷小于600 MW时,轴瓦温度随负荷的增加而增加,而在大于600 MW以后,轴瓦温度却随负荷增加而降低。由图2可以发现:负荷低于600 MW时,4号调门全闭,1、2号调门随负荷增加而开大,3号调门开度虽然较小,但到600 MW以上时也随负荷增加而开大,轴瓦金属温度峰值出现在3号调门开大而4号调门未开时。在负荷大于600 MW以后,1、2号调门全开,3号调门开度达到15%,4号调门开启,之后随负荷增加3、4号调门逐渐开大,在这个阶段轴瓦金属温度出现随负荷增大而降低的趋势。当机组在全周进汽方式运行时,即四个调门开度一致时,负荷的变化不会引起轴瓦金属温度的变化,始终为85℃左右。由上面分析可知,1号轴瓦温度与调门开启过程有明显的关系。

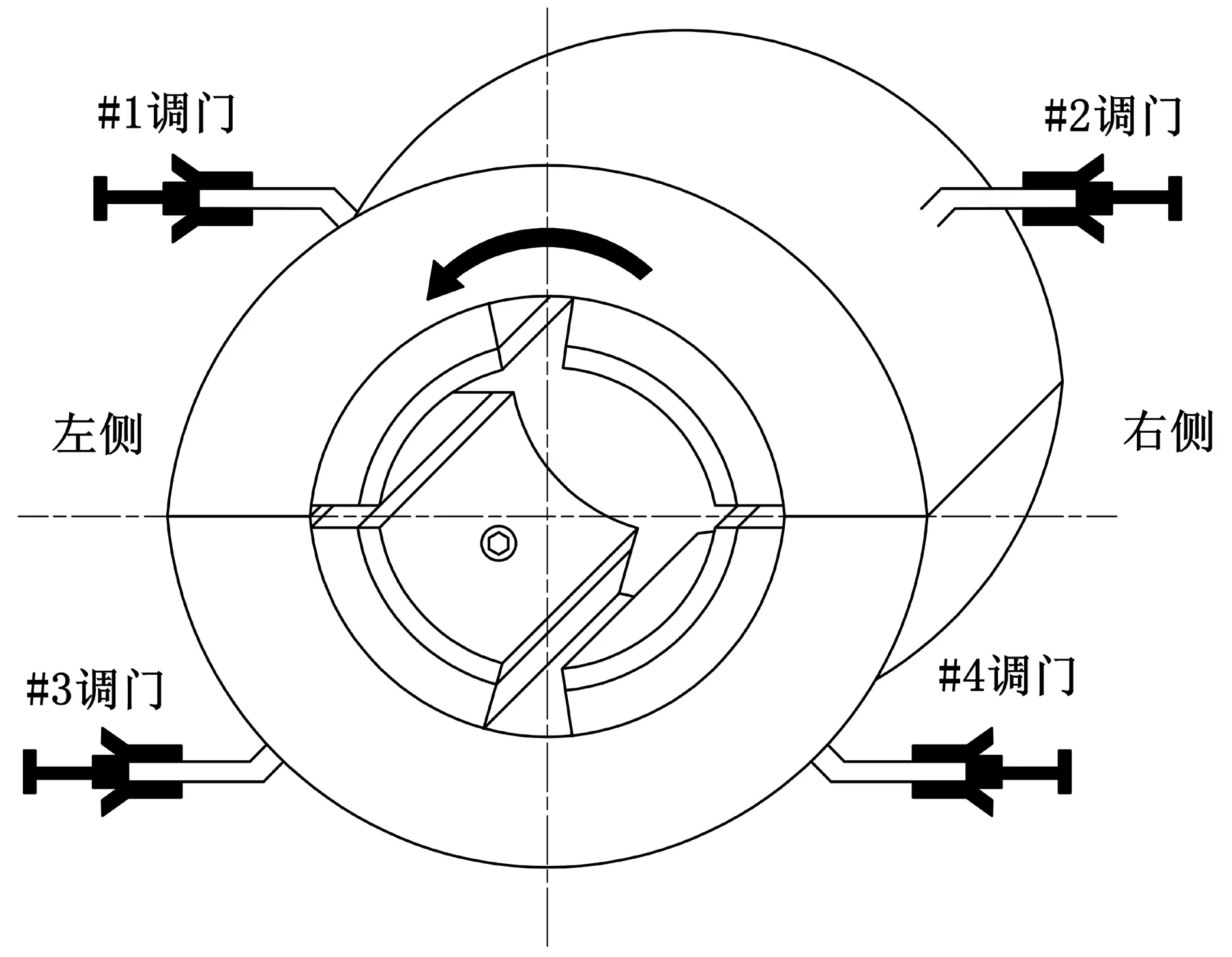

图3 #1轴承高压调门分布

1号轴瓦采用的是自位式可倾瓦,共有4块轴瓦,其位置同图3所示的喷嘴弧段位置一致,轴瓦的温度测点在右下半底部瓦块上。该种轴承适用于温度变化较大的场合,但为了适应转子倾角的变化,对转子中心度有较高要求。当机组采用喷嘴调节时,调速汽门相应开启,蒸汽进入不同的喷嘴弧段,通过调节级叶片做功,这时轴承上承受的负载的大小和方向是处于变化状态的。在1号、2号调门同步开启过程中,转子受向下的作用力,随着1号、2号调门开大,轴瓦负载变大,温度升高。但3号调门开启后,转子又受到一个指向右上方的作用力而使转子向右下方偏移,使右下部瓦块的负载变大,导致轴瓦温度进一步升高。随着4号调门开启后,转子的偏移量得到扼制,亦改善了轴瓦的偏载量,因此轴瓦温度开始下降。1号轴瓦下部两块瓦块温度和调门开度的关系如图4所示,图4中可以清楚看出两块瓦块的温度差异。因此换成部分进汽方式后,1号轴瓦温度会明显升高,且随部分进汽量的改变而变化。进汽方式的变化以及部分进汽量的改变,相应改变了原来作用在1号轴瓦上的均匀分布载荷,这种不平衡达到一定程度后,油膜稳定性被破坏,从而导致轴瓦温度的突然升高。

图4 #1轴瓦下部两块瓦块温度和调门开度的关系

表2 下瓦巴氏合金化学成分质量分数表%

考虑到在同型号的其他机组中也出现1号轴瓦温度过高的情况,这说明该类机组的1号轴瓦在工作稳定性设计上是可能存在问题的。查阅厂家图纸发现该型号机组在设计上1号轴承没有顶轴油,由于转子太重,转动时轴颈在轴承内无法形成油膜或者油膜不稳定,可能导致1号轴瓦运行中温度偏高。为了维持和提高运行中轴瓦工作稳定性,保持良好的润滑,经与厂家商榷,变更设计,增加顶轴油,适当放大1号轴瓦的润滑油进油节流孔板孔径,加大该轴瓦的供油应是一个可行的方法。另外1号轴瓦乌金磨损在低转速下即油膜失稳后加剧,分析原因主要是该机组主机油温切换目前是定在转速为900 r/min时进行,即转速在900 r/min以上油温为42℃,900 r/min以下为35℃。机组冷态启动时,由于须在1 900 r/min进行中速暖机,所以油温的提高有足够的时间,而在停机转子惰走中,由于无中间转速停留,油温下降的速度相对滞后于转速的下降,易发生低转速下油膜破坏现象。所以可以适当提高油温的切换转速值来改变这种问题的发生[2]。

4.2 理化分析

针对其他瓦块出现脱胎现象,使用752型紫外可见光光度计对脱胎的下瓦合金层取样进行了化学成分和金相分析,化学分析结果见表2,其中轴瓦合金材料为:ZSnSb12Cu6Cdl。

由表2可见到锑含量满足标准要求;两次检验铜含量均超出了标准要求上限,镍、镉和砷含量均低于标准要求的下限,杂质元素铅和锌含量均超出了标准要求的上限。轴瓦下瓦锡基合金元素总量明显偏离了标准要求。因此汽轮机轴瓦下瓦巴氏合金化学成分明显偏离标准要求。

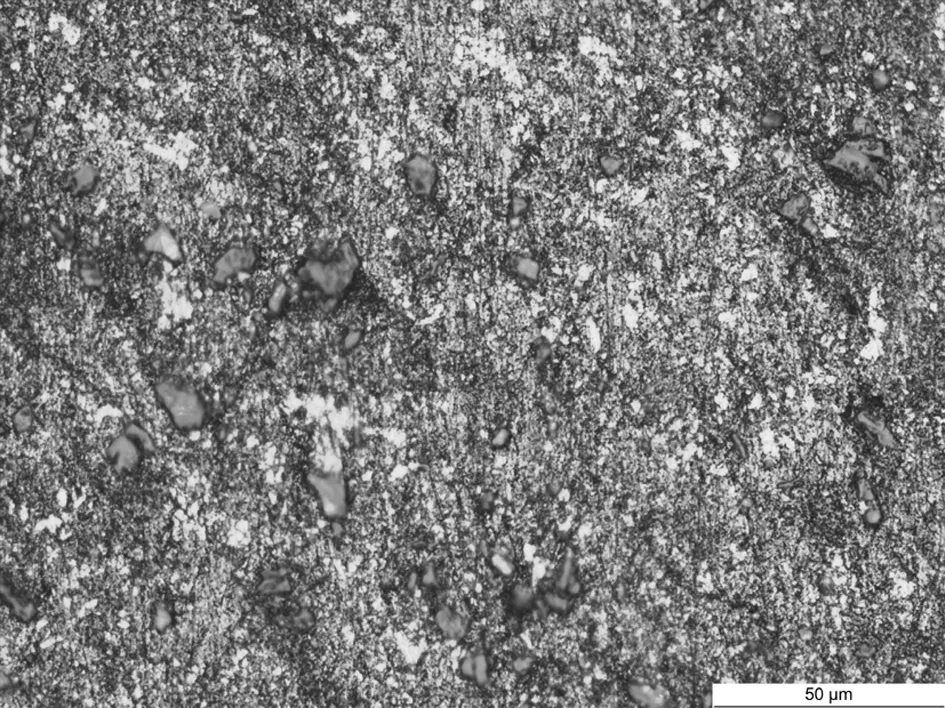

图5 巴氏合金基体金相组织

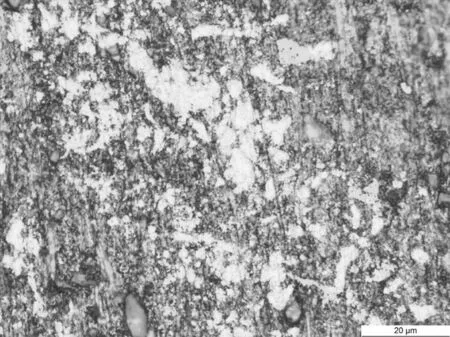

此外对巴氏合金层基体和靠近结合面处取试样进行金相试验。在显微组织中可观察到合金组织如图5所示,分三种:黑色基体、白色方形和白色颗粒,根据最新金相图谱大全分析判断黑色基体为α固溶体、白色方形相为β(SnSb)、白色小颗粒相为ε(Cu6Sn5)。由下瓦靠近结合面处金相试样分析可看到,如图6所示,组织中化合物在靠近结合面处存在厚度不均匀的连续的β相层+零星浅色颗粒或断续的浅色层,存在轻度偏析[3]。β相硬而脆,在结合面处存在连续并且厚度不均匀的β相有可能会降低界面的结合强度。合金层与钢背结合处附近合金层的显微组织对轴瓦的粘合强度影响很大,硬而脆的ε和β相如偏聚在结合面附近,容易构成脆性带,当轴瓦受冲击载荷时,合金层容易剥落。

图6 巴氏合金靠近结合面处金相组织

由化学分析可知,下瓦铜元素含量明显超标,ε相比例增加,这导致合金强度增加,但同时塑性和韧性却大大降低,合金抗交变和抗冲击载荷作用的能力降低,影响巴氏合金与钢质基体的结合质量,容易碎裂和剥落。此外,铸造温度一般只需高出初晶温度50℃~100℃即可,而ε相结晶温度是随铜含量变化的,所以铸造温度一般由铜含量决定。铜含量超标容易使得根据名义成分确定的浇铸温度可能显著低于实际成分对应的最佳浇铸温度,从而影响合金层的浇铸质量。合金层中含有过多的铅将降低合金的冲击韧度及高温性能。锌含量的变化会明显影响β相的变形和聚集。综合以上化学分析及金相分析得知,下瓦锡基巴氏合金元素总量超出标准要求,β相在靠近结合面处出现轻度偏析等导致下瓦巴氏合金层出现脱胎[4]。

5 结论

5.1 运行方面

机组启动和正常运行中,将轴承温度作为重要的监视参数,并且根据机组工况变化,分析变化趋势,与历史数据、控制数值、机组首次安装启动或与大修后数值对比,进行风险分析和预控。调速汽门开启顺序优化,既要考虑轴承载荷又要考虑转子稳定性;机组油温和压力保持在正常范围内,油质符合规定;轴封压力保持在正常范围内,保证不外漏和油中不进水。

5.2 检修工艺

制定严格的轴承检修工艺标准,按照检修文件来进行,加强人员的培训和学习。轴承承载力按照设计负荷进行分配,轴承重载比轴承轻载抗气流激振性能强,提高轴承的稳定性,轴承检修后各部间隙、进油流量、接触面积、轴瓦紧力,轴系扬度、轴承载荷等负荷检修工艺规程。汽封间隙要合理,符合制造厂规定,间隙过大轴封漏汽过大、加热轴承座,使轴承座标高抬高,尤其#2轴瓦,使#1轴瓦承载力减小,稳定下降。

5.3 制造工艺

在制造过程中应加强对轴瓦材料质量及制造过程的控制,防止产生轴瓦挂锡层,从而预防剥落现象发生。在锡基轴承合金中,由于α、β、ε三种相间存在比重差别,当离心铸造时,在离心力的作用下,比重大的ε相于外层析出较多,而比重小的β相则在内层出现,因此容易构成偏析。为防止此类缺陷的产生,可采取如下的措施:在浇铸前尽力搅拌溶液,使其均匀分布而ε相不致下沉;或在采用离心铸造时,根据轴承的大小,选择适当的转速来改善比重偏析。

[1]国家能源局.汽轮发电机合金轴瓦超声波检测[M].北京:中国电力出版社,2011.

[2]汪玉林.汽轮机设备运行及事故处理[M].北京:化学工业出版社,2006.

[3]高强.最新有色金属金相图谱大全[M].北京:中国冶金工业出版社,2005.

[4]巴发海,李晋升,龚应时.核电站大型巴氏合金轴瓦失效分析[J].理化检验—物理分册,2006,42(7):355-359.