基于CAE技术的薄壁胶件的模具分析与工艺优化

王雄才,陈国挺,甘国平

0 引言

随着CAE从理论研究到实际应用都取得长足的进步,模拟仿真技术已经广泛应用于模具工业中。CAE技术能够在实际注塑前模拟注塑成型时塑料熔体在模具型腔中的充填及冷却情况,在模具制造之前就能够发现模具设计中存在的不足,以便采取有效的处理方法。CAE的模拟分析技术逐渐代替了传统注塑工艺及注塑模具设计主要依靠经验,通过反复调机、试模、修模来改善设计方案的做法。使得工程技术人员能够在模具制造前预测制件的成型质量及工艺参数,提高了模具设计效率及质量,缩短模具生产周期。本文利用CAE软件Moldflow并结合正交实验方法,对背光模组的薄壁胶框进行分析,预测了制件可能产生的质量问题,分析了质量问题的影响因素,同时对注塑工艺进行优化,得到较为合理的工艺参数组合。

1 CAE理论模型

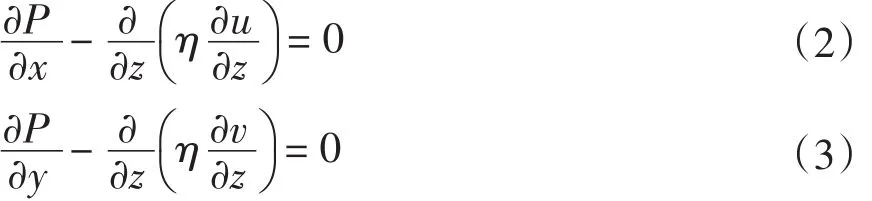

熔融胶体在模具型腔中的流动被视为广义

Hele-Shaw流动,其流动控制方程为[1]:

连续性方程:

运动方程:

能量方程:

2 成形工艺

注塑成型过程是熔融态的材料经浇道、流道、浇口,最后充满整个模穴的过程。一般注塑件的注塑成型过程可分为填充、保压、冷却与顶出四个阶段。填充是注塑过程的第一步,熔融态材料在这一阶段充填模具型腔。注塑压力与注塑时间是影响填充阶段的重要因素,压力的存在是为了克服熔体流动过程中的阻力,以保证填充过程顺利进行。通常注塑时间要远远低于冷却时间,大约为冷却时间的1/10~1/15,虽然注塑时间对注塑成型周期的长短影响很少,但对于薄壁注塑件而言,注塑时间的调整对于浇口、流道和型腔的压力控制有着很大作用,因此,合理的注塑时间有助于熔体理想填充。

通常填充至模具型腔体积的95%以上时进行速率/压力切换进入保压阶段,持续施加压力至浇口冷凝封口为止,以补偿塑料在模具型腔内的收缩。在保压阶段,由于压力相当高,塑料呈现部分可压缩特性。在压力较高区域,塑料较为密实,密度较高;在压力较低区域,塑料较为疏松,密度较低,因此造成密度分布随位置及时间变化。保压阶段的主要工艺参数是保压压力与保压时间。在高的保压压力下制品厚度变化更加均匀,即制品的最厚处与最薄处的差值最小,但过高的保压压力容易造成塑胶的残余剪切应力高及塑胶的压应力高,容易造成制件翘曲变形和脱模困难;保压压力太低,浇口附近容易发生熔体回流,不仅容易产生残余剪切力,而且由于保压压力过小,填充进入模具型腔中的熔体没有被压实,制件中心层的体积收缩率大于制件表面层的体积收缩率,形成制件的收缩率存在差异,容易产生翘曲。保压时间太短,螺杆松退时浇口附近因熔体没有冷凝而产生回流,导致残余应力大而容易产生翘曲变形;保压时间过长不仅浪费能源,而且直接延长了制件的生产周期,降低生产效率。

温度是注塑件成型的一个重要影响因素,有效的温度控制可以降低注塑件的残余应力,提高注塑件的尺寸精度以及改善注塑件的翘曲变形现象,提高注塑件的成型质量,如图1所示。模具的冷却时间约占整个注射周期的三分之二以上,其长短决定了注塑件的成型周期长短,常见的冷却装置主要由温度控制单元、泵、供水单元、软管、水路机构以及集水单元组成,其中,水路机构是开设在注射模内部,其设计的正确性与合理性决定了模具设计的工艺性能[2]。

注塑件的顶出阶段,是整个注塑过程的最后阶段,也是对注塑件的质量起到最后影响的一个阶段。虽然注塑件已基本固化,但注塑件的不恰当顶出,仍然容易引起产品变形,甚至因受力不均导致的裂纹等质量问题。因此,在进行模具的顶出系统设计时,产品的成型质量为优先考虑因素,要根据产品的结构特点来确定顶出方式。

图1 均匀冷却与非均匀冷却示意

3 最佳入浇位置分析

浇口是连接分流道与型腔之间的一段细短通道,是浇注系统中截面最小且最短的部分[3]。浇口的设计不合理,流阻将增大,相应地要求提高射压,塑胶分子被拉伸、压挤,残余应力增大,另外,浇口附近压力高,塑胶体积收缩率小,而在制件最后填充部位的压力低,塑胶体积收缩率大,当流长过长时,这种体积收缩率差异以及残余应力都较大,容易导致制件产生翘曲变形,甚至开裂。

利用Moldflow软件并在软件中对注塑过程的各成型工艺参数以及材料进行设定,分析如图2所示的薄壁胶框的最佳入浇位置。根据产品的结构特征,选择多浇口位置分析,模拟分析的流动阻抗结果见图2。通过CAE分析,可以预测产品的入浇情况,提高了模具的浇口位置设计的合理性。

4 冷却分析

图2 多浇口分析

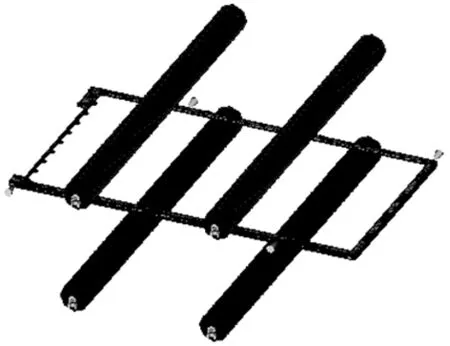

图3 分析模型及水路排布

冷却水路的设计要以均匀冷却和有效冷却为目标,已实现保证制件质量的同时提高生产效率。借助专业的模流分析软件Moldflow的冷却分析模块,可以方便地进行水路设计以及冷却效果分析,本文分析实例的分析模型及冷却水路排布如图3所示。根据分析所得的结果进一步地对冷却系统进行修改,进而得到一个合理的冷却水路。从而有效地避免因冷却不匀而引起的制件质量问题,提高模具设计效率。模拟分析所得制件的成型冷却效果如图4所示,由图4可看出制件冷却效果均匀。

图4 制件冷却效果

5 工艺参数分析

工艺参数设置的合理性直接影响制件的成型质量。本文以一薄壁胶框注塑件为例,利用Moldflow模拟仿真技术,结合正交实验方法,以注塑压力、注塑时间、保压压力(注射压力的百分比)、保压时间、冷却时间为因素,以制件的翘曲变形量为观察目标值制定L16(45)正交实验表,并进行极差数值分析。正交实验结果及极差分析结果如表1所示。

由正交极差分析可得本次实验的最佳工艺参数组合是:注塑压力350 MPa,注塑时间为0.3 s,保压压力为注塑压力的80%,保压时间为2 s,冷却时间为13 s。本次分析各因素中,保压压力对制件的翘曲变形量影响最大,其次是注塑时间。各注塑工艺参数对制件的翘曲变形量影响如图5所示。

本次正交实验的熔胶温度为310℃,模具温度为100℃,试验材料为PC料,开模时间设定为5 s。根据图5的各工艺参数对制件翘曲变形量的影响效应图所示,结合表1可得知:(1) 在所设定的4个注塑压力范围内,翘曲变形量随着注塑压力的增加,先升后降;(2)在所设定的4个注塑时间范围内,翘曲变形量随着注塑时间的增加而分段下降,在0.15 s至0.25 s时间范围内下降率较大,在0.25 s至0.30 s时间范围内下降率较小。这里因为当注塑件的体积相同,注塑时间与注射速率成反比,注射时间越短,熔体剪切力越大,收缩率也越大[4];(3)在所设置的保压压力范围内,随着保压压力的上升,制件的翘曲变形量下降,这是因为保压压力越大,对模具型腔内的熔融胶体的压力越大,因此,制件的收缩补偿越好;(4)在设定的保压时间范围内,随着保压时间的延长,制件的翘曲变形量呈先下降后上升的走势,这里因为保压时间过长,制件内部应力增大,容易变形,保压压力过大容易造成注塑件顶出时残余应力增大,容易造成变形甚至开裂[5],保压时间过短则保压不充分,过长容易产生应力的增大甚至产生应力开裂;(5)制件的翘曲变形量随着冷却时间的增加先下降后有所上升,坡度变化不大。

表1 正交分析表格

图5 工艺参数对翘曲变形量的影响

综上所述,结合图5的效应结果与表1的极差分析结果可知,5个工艺参数对制件翘曲变形量的影响程度主次顺序为:保压压力>注塑时间>注塑压力>保压时间>冷却时间。根据实验结果及极差分析所得的最佳工艺参数组合再次进行模拟分析,结果如图6所示,由图6可得制件的翘曲比正交实验水平最大改善率达78.1%。

图6 最佳工艺参数组合的翘曲变形量

根据CAE分析得出的浇口优化方案及水路排布设计的模具如图6所示。考虑经济效率因素,采用一模两穴。同时采用正交试验所得到的最佳工艺参数组合进行实际注射成型。通过多次调试后,上述工艺参数组合能够满足产品设计及生产质量要求,并且已经投入量产。实际注塑件如图7所示。产品如图8所示。

图7 模具设计图

6 结论

通过CAE技术模拟分析得到制件的最佳浇口位置以及冷却水路的冷却效果。利用Moldflow模拟分析技术,结合正交实验方法,不仅可以得出对制件的翘曲变形量各影响因素的主次顺序,还可以得到较为合理的工艺参数。有利于减少模具的调试次数,提高模具质量的同时缩短了模具的生产周期,实现优化模具结构的同时降低了产品的生产成本,提高了产品的市场竞争力。

图8 产品图

[1]申长雨.塑料模具计算机辅助工程[M].郑州:河南科学技术出版社,1998.

[2]汪立胜.注射模中冷却水路结构的设计[J].模具制造,2005(8):37-39.

[3]李金刚,韩红青,黄能会.注塑模具浇口设计简要分析[J].塑料科技,2010,38(2):82-84.

[4]巫少龙,楼白杨.微齿轮注射成型数值模拟及正交优化[J].工程塑料应用,2011,39(2):43-46.

[5]罗达.免抽芯饮料瓶塑料防盗瓶盖注塑模具设计[J].机电工程,2012(06):662-664.