Ti、Nb微合金化-100℃级别低温钢连续冷却转变曲线研究

周千学 黄海娥 杨志婷

(武汉钢铁(集团)公司研究院 湖北 武汉:430080)

通常将各种液化石油气、液氨、液氧、液氮等生产、储存容器和输送管道以及在寒冷地区服役的设备,称为低温容器,制造这些容器所用的钢,统称为低温钢。随着石化工业的发展,气体的液化、分离、贮运在各国已普遍应用,这些低温技术和设备的开发促进了低温压力容器用钢的发展[1-2]。3.5Ni钢是国际上含Ni系列低温用钢中的一种,在上世纪60年代就已开始将其应用于能源及石化设备的制造,使用温度一般在-80℃~-101℃,是输送低温液体介质的理想管道材料。它的价格也仅为不锈钢管的1/3左右,故其有很好的市场前景[3-4]。

以往关于Ti、Nb微合金在HSLA钢中的应用以及对热处理工艺、力学性能、组织变化有不少研究报道[5-6],但对于 Ti、Nb微合金化-100℃级别的镍系低温钢在不同冷却条件下的显微组织与性能变化规律,迄今研究尚少。钢的过冷奥氏体连续冷却转变(CCT—Continuous Cooling Transformation)曲线图,可较好地模拟实际生产条件,所以它能够为制订实际生产工艺提供参考。本文研究了一种添加Ti、Nb微合金的-100℃级别低温钢的CCT曲线和冷却速度对组织的影响。

1 试验材料和方法

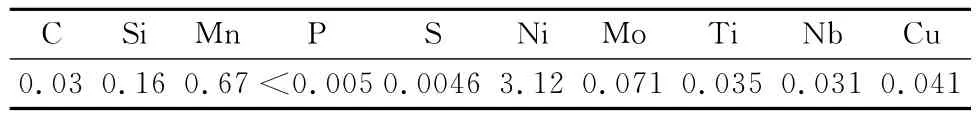

试验钢在50kg真空感应炉冶炼,浇注成钢锭,将钢锭装入加热炉,均热温度为1200℃,加热时间为180分钟。出炉后,在500mm的两辊轧机上进行轧制。轧制成的试验钢板尺寸为16mm×200mm×Lmm。试验钢的化学成分见表1。

表1 试验用钢的主要化学成分(wt%)

从16mm厚的轧态板上取料,轧向取样,加工成φ3mm×10mm标准的热模拟试样,在Formastor-F型热模拟试验机上根据标准YB/T5128-93《钢的连续冷却转变曲线图的测定方法(膨胀法)》进行连续冷却试验,冷却速率分别为0.1、0.2、0.5、1、2、3、5、10、20、30、50、100℃/s。同时按标准 YB/T5127-93《钢的临界点测定方法(膨胀法)》的要求,进行了升温和降温过程的相变温度测试试验(Ac、Ar点的测试升降温度为0.05℃/s),绘制试验钢静态CCT曲线。采用金相法对不同冷速下的试样进行组织观察,用PME3光学显微镜观察分析不同冷却速度条件下的组织形貌,用FV-700型显微维氏硬度计测定不同冷速下试样的显微维氏硬度,测试压力为5kg,在每个试样上测试5次,取平均值。

2 试验结果及讨论

2.1 相变点

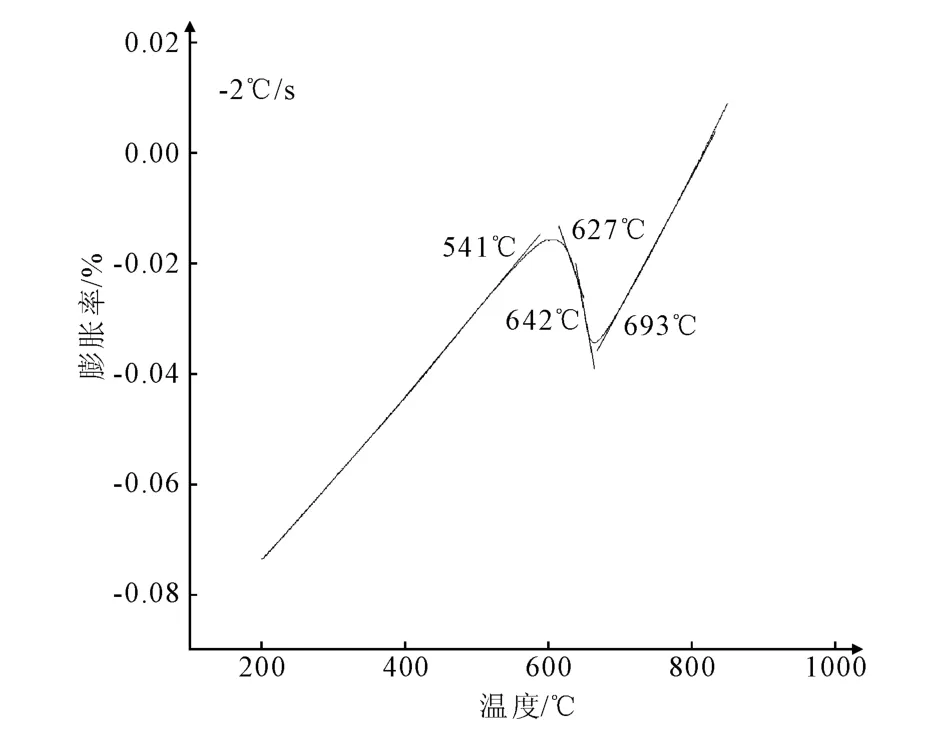

随着温度的变化,钢铁材料将发生热胀冷缩的现象。但当钢发生固态相变时,常伴随体积的不连续变化,从而引起热膨胀的不连续变化,因而热膨胀曲线在相变发生的温度处曲线的斜率发生变化。根据此变化,就可以比较容易地确定各相变点。该-100℃级别的低温钢的典型膨胀曲线如图1。

图1 2℃/s冷却速度下试验钢的膨胀曲线

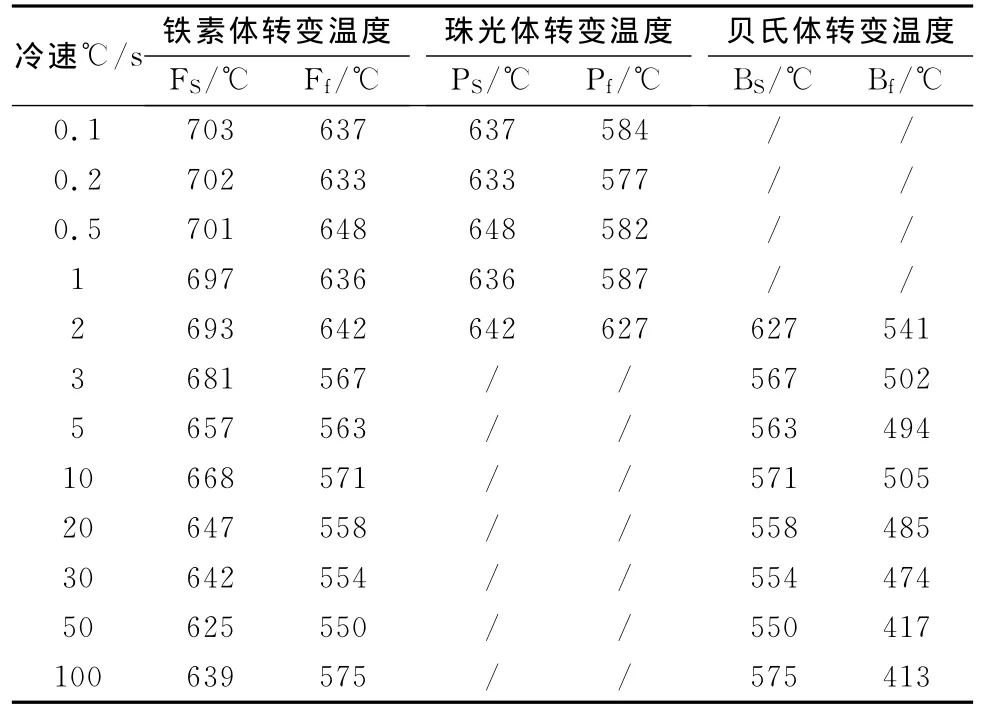

从图1可以看出曲线上有四个拐点,对应的温度分别为693℃、642℃、627℃、541℃,结合不同冷速条件下试样的金相组织观察,2℃/s冷却速度下试样组织为铁素体、珠光体及贝氏体,因此可以确定铁素体开始温度及结束温度分别为693℃、642℃,珠光体开始温度及结束温度分别为642℃、627℃,贝氏体开始温度及结束温度分别为627℃、541℃,同理可以确定及一系列冷却条件下相变开始温度及结束温度,具体情况见表2;试验钢的Ac3、Ac1温度值是在0.05℃/s升温情况下测出的,Ac3及Ac1温度值分别为801℃及675℃。

表2 试验钢相变点及组织

2.2 不同冷速条件下的显微组织及硬度

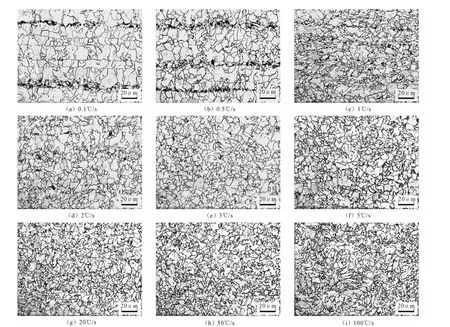

不同冷速条件下的部分显微组织照片见图2,试样的金相组织表明:冷速在小于0.5℃/s时,试样组织主要为铁素体+珠光体,随着冷却速率的增加,贝氏体开始出现并随冷速的增加而增多,珠光体的量开始减少,当冷却速率大于2℃/s时,珠光体基本消失,即不发生珠光体相变,组织为铁素体+贝氏体,以铁素体为主,即提高冷却速度可以一定程度上减轻带状组织;随着冷却速率的继续增加,贝氏体含量逐步增加,铁素体含量逐渐减少,但即使冷却速率为100℃/s时,组织仍然以铁素体为主,同时试验未观察到马氏体组织;另外,随着冷却速率的增加,铁素体晶粒逐渐细化;当冷却速率小于5℃/s时,随着冷却速度的增加,铁素体晶粒的形状由多边形向准多边形演变。冷却速率超过5℃/s时,继续增加冷却速率,铁素体晶粒的形状变化不明显。

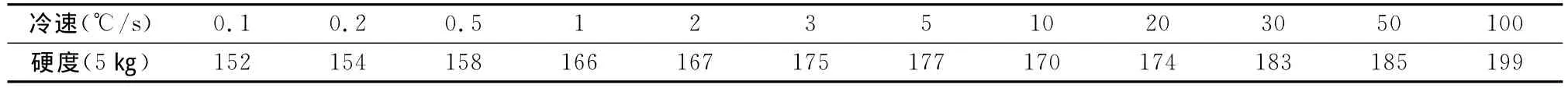

维氏硬度测试结果表明:试样的硬度值基本上随着冷却速率的增加而增大,维氏硬度由155逐步增加到199,这与组织观察的结果相符;冷速小于5℃/s时,随着冷速增加,铁素体晶粒的细化,增加试样的强度和硬度,当冷速在1℃/s,组织变为准多边形铁素体+细小的珠光体,珠光体条带有所减轻,硬度有较明显的提高,冷速在3℃/s时,贝氏体组织的产生,硬度又出现明显的增加,进一步提高冷速,样品的组织种类没有变化,但铁素体逐步减少,硬相组织贝氏体增多,硬度逐步增加,在100℃/s达到最大值,快速冷却可以提高钢板的强度和硬度。结果见表3。

2.3 连续冷却转变曲线

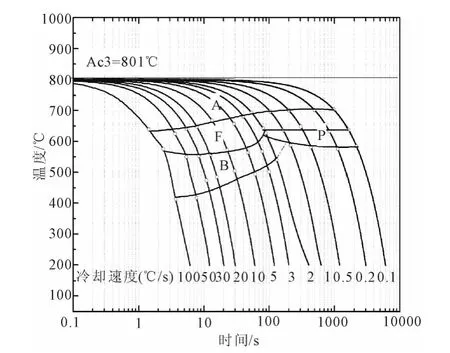

结合金相组织和维氏硬度,根据降温膨胀曲线可确定不同冷速下对应的过冷奥氏体相变温度,依据文献[7]提出的方法,绘制出相应的CCT曲线,如图3所示,图中冷却曲线下面的数字为冷却速度。由图3可知,当试验钢以不同速度连续冷却时,过冷奥氏体会析出铁素体和发生珠光体转变(A—F+P)以及贝氏体转变(A—F+B),但即使在100℃/s的冷却条件下,试验钢也未发生马氏体转变;随着冷却速度的增大,铁素体转变开始温度呈下降趋势,珠光体的转变温度变化不大。

钢的CCT曲线与奥氏体中的合金元素有关。本试验钢添加的合金元素有:Ni、Mn、Si、Mo、Ti、Nb,这些元素增加了γ相的稳定性,使C曲线右移;C含量的降低将使C曲线左移,降低了γ相的稳定性,有利于铁素体的形成。与共析钢标准的CCT曲线相比,本试验钢的铁素体转变温度明显提高,表明C含量的降低对γ相的稳定性影响更为显著,降低C含量将有利于先共析铁素体的生成;由于先共析铁素体的析出可以促进珠光体的形成,另一方面珠光体转变的冷却速度的范围有限,导致珠光体开始转变的温度比较稳定。

图2 试验钢不同冷速的显微组织

表3 不同冷速下硬度值

在本试验钢中加入的Ni、Mn等合金元素能减小奥氏体和铁素体的自由能差,减少了相变的驱动力,因而降低奥氏体向铁素体的转变温度,同时这些合金元素降低了C的扩散速度,Si能阻止铁素体的脱溶,对贝氏体也有较大的推迟作用。Ti、Nb、Mo等合金元素能使奥氏体向铁素体和珠光体转变的孕育期延长,这是因为珠光体转变时,碳及合金元素需要在铁素体及渗碳体间进行重新分配,由于合金元素的自扩散慢,并且降低碳的扩散速度,因此使珠光体的形核困难;Ti、Nb、Mo等强碳化物形成元素能增加奥氏体与铁素体的自由能差,增大向铁素体转变的驱动力,可缩短奥氏体向贝氏体转变的孕育期。

图3 试验钢的CCT曲线

3 结论

(1)采用热膨胀法绘制了一种添加Ti、Nb微合金的-100℃级别低温钢的的过冷奥氏体连续冷却转变(CCT)曲线。

(2)当冷却速率小于5℃/s时,随着冷却速度的增加,铁素体晶粒的形状由多边形向准多边形演变。冷却速率超过5℃/s时,继续增加冷却速率,铁素体晶粒的形状变化不明显。

(3)随着冷却速度的增大,铁素体转变开始温度呈下降趋势,珠光体的转变温度变化不大。

[1]邱正华,张桂红,吴忠宪,等.低温钢及其应用[J].山东理工大学学报,2003,(5):43-46.

[2]秦晓钟.压力容器用钢技术进展[J].压力容器,2002,(4).

[3]机械工程手册(第二版)[M].北京:机械工业出版社,1996.

[4]张 勇.低温压力容器用钢的现状与发展概况[J].压力容器,2006,23(4).

[5]颜晓峰.含铌16Mn钢的奥氏体晶粒粗化和NbC固溶析出行为[J].钢铁研究学报,2000,12(2):51.

[6]DeArdo A J.铌在钢中物理冶金基本原理.铌·科学与技术[M].北京:冶金工业出版社,2003.

[7]徐 光,王 巍,张鑫强.金属材料CCT曲线测定及绘制[M].北京:化学工业出版社,2009.