行星滚柱丝杠副热特性与热变形抑制研究

杨家军,施建华,朱继生,杜 伟

(1华中科技大学机械科学与工程学院,湖北 武汉430074;2山东博特精工股份有限公司,山东 济宁272071)

行星滚柱丝杠副与滚珠丝杠类似,是一种可将旋转运动和直线运动相互转化的机械装置,相比滚柱丝杠具有诸多优点,被广泛关注与应用。

当前对行星滚柱丝杠的运动学、动力学研究成果颇多,但就行星滚柱丝杠本身影响其承载力、寿命、效率的因素(包括摩擦、润滑、热、间隙、接触等)研究较少[1]。而行星滚柱丝杠在高速下长时间运行将导致丝杠温度上升,使其产生轴向热位移,直接导致机床进给轴的定位精度下降。因此在高速高精的系统中,热效应不容忽视,应对行星滚柱丝杠的热效应进行研究,并寻找热变形抑制的相应对策。

靳谦忠[2]分析了行星滚柱丝杠副由于弹性滞后和自旋滑动等因素所产生的摩擦特性,导出了摩擦力矩和所加载荷之间的关系;马尚君[3]等进一步分析了摩擦力矩的影响因素,得到其主要原因是滚柱的自旋滑动;王文竹[4]、曹巨江[5]、杨锦斌[6]等人对滚珠丝杠的热特性进行了建模与分析仿真,探讨了热变形的抑制,其工作对行星滚柱丝杠副的热分析提供了启发。

本文以山东博特的某型号行星滚柱丝杠为研究对象,分析热源、并计算发热量;分析了温度场动态特性,并通过有限元软件进行仿真,研究行星滚柱丝杠在特定工况下产生的温度场及其变化规律;提出可行的热变形抑制对策。

1 摩擦生热

1.1 热源

行星滚柱丝杠副与滚珠丝杠副的区别在于:采用螺纹滚柱作为载荷传递元件,由于具有众多的接触点,滚柱使负载通过众多的接触点迅速释放,从而具有更高的承载能力。

如图1为行星滚柱丝杠副的试验台。

图1 行星滚柱丝杠副系统简图

为了简化,忽略行星滚柱丝杠系统中电机的影响,或者将电机和与电机相邻轴承的生热之和当作一个热源来考虑。因此行星滚柱丝杠副热源主要为:轴承摩擦发热,丝杠、滚柱与螺母之间摩擦生热。首先将由各部件的摩擦力矩计算各部分的发热量,作为边界条件加载到行星滚柱丝杠副的简化模型上。

1.2 轴承摩擦生热

轴承发热量[7]

式中:Q为单位时间的发热量,W;n为轴承转速,r/min;摩擦力矩为负荷项和速度项之和,N·m。

1.3 螺母副摩擦生热

影响行星滚柱丝杠副摩擦力矩的因素较多,主要原因为自旋滑动[2-3]。

滚柱相对于丝杠和螺母的滚动不是纯滚动,而是滚动和相对滑动的合成运动,必然产生摩擦力矩。

整个行星滚柱丝杠副由自旋滑动所引起的滚柱与螺母、丝杠间的摩擦力矩分别为[3]:

在某接触点载荷Fi的作用下,形变的参数(下标为1、2),即半长轴、半短轴分别为[2]:

丝杠和螺母的螺纹均采用90°的三角形截面。滚柱和丝杠、螺母接触,可以等效于众多半径R=dr/(2sinβ)的钢球与平面接触。其中dr为滚柱公称直径,β=45°为接触角。

选用的材料均为轴承钢GCr15,则材料的杨氏模量E=2.1×105MPa,泊松比μ=0.3。某型号行星滚柱丝杠副的数据如下:滚柱dr,10mm;丝杠ds,30mm;螺母dn,50mm;头数 Ns= Nn,5;螺距Ph,2;滚柱数Z,10;外载T ,5 000N;有效螺纹数τ,10;丝杠长L,240mm;导程角λ,6.056°。

为简化计算,假设每个接触点的受力均相同。经计算并考虑误差影响取螺母副的总摩擦力矩

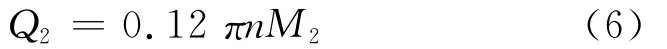

其发热量(W)[7]

2 温度场模型

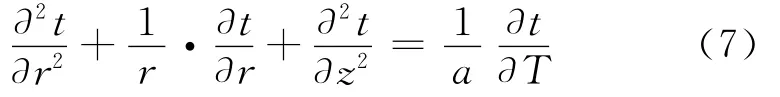

行星滚柱丝杠副(表1)散热方式主要为热传导和对流换热,此处暂不考虑热辐射的影响。丝杠运动时丝杠在轴向的热变形对精度影响更大,故主要考察丝杠的轴向热变形。

对于行星滚柱丝杠无内热源且方位对称的情况,给出圆柱坐标系下的导热微分方程[8]为

表1 行星滚柱丝杠副的相关参数

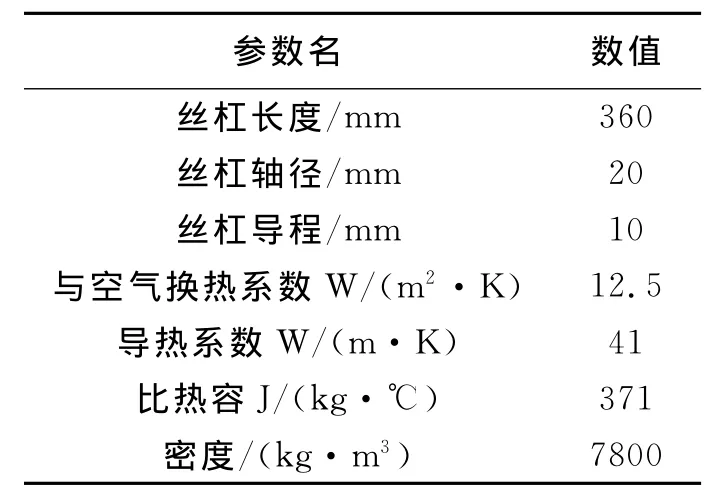

表2,表3为相关的参数和不同状况下的边界条件。

表2 不同转速时下的边界条件

表3 不同流量的冷却液的边界条件

3 仿真与结果分析

3.1 建模

如图2,在建模时忽略丝杠上的螺纹,把滚柱丝杠简化成一个狭长的阶梯轴,建立如图2所示的仿真模型,按时间分步加载热源载荷。

图2 简化的模型

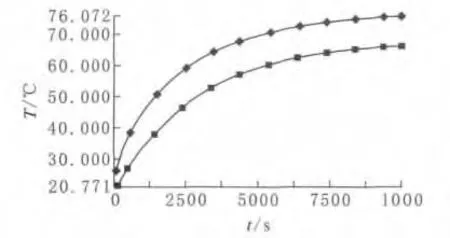

图3 为在2 000r/min无冷却液情况下的丝杠副最高温度和最低温度的曲线,可知温升较高且要极长时间才能达到热平衡,显然这不符合实际要求,需要冷却。一种有效的冷却方式是采用中空式的行星滚柱丝杠,使用冷却液进行强制冷却。

图3 无冷却时的温升曲线

3.2 不同流量冷却液

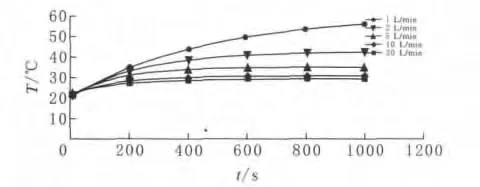

取行星滚柱丝杠转速为2 000r/min,冷却液流量分别为1L/min、2L/min、5L/min、10L/min和20L/min进行分析。图4所示为螺母副温度最高点的温升曲线。

图4 2 000r/min时最高温度曲线

由图可知,随着冷却液流量的增加,丝杠副温升得到显著降低,到达热平衡的时间显著减少;但当冷却液流量增加到一定程度时,其对丝杠副结点温升的影响变得很小。综合分析可知,最适宜的冷却液流量在5~10L/min区间内。

3.3 不同转速

取流量2L/min与10L/min,在行星滚柱丝杠转速分别为2 000r/min、1 000r/min和500r/min时进行分析。图5所示为不同转速下丝杠副温度最高点的温升曲线。

图5 冷却液为2L/min和10L/min时最高温度曲线

当冷却液流量为2L/min,丝杠转速为2 000r/min时,丝杠副温度最高点温升达到20℃,到达热平衡所需要的时间大约为600s。另两种转速下分别为:10℃、500s和5℃、300s。区别明显。而当冷却液流量为10L/min时可以得到类似结果。

综合分析可知,随着转速的升高,丝杠到达热平衡前的温升曲线斜率越大,丝杠到达热平衡时的温升越高,丝杠到达热平衡时的时间越长。

温升曲线斜率大有利于加快升温,为了减少丝杠由于热变形对加工精度的影响,加工前应先对机床进行预热,此时应该选择较高的丝杠转速,以便快速达到预定温度。

4 热变形抑制

丝杠的温升会引起热变形,其大小为

其中:f为温升系数;ΔT 为温升;L为丝杠长度。随着运行时间的增长和运行转速的提高,行星滚柱丝杠副发热量也随之增大,温度随之上升,由此产生热变形,加工精度达不到的要求,必须设法抑制热变形。参考滚珠丝杠抑制热变形的方法[6]与工程实际,建议采用以下一些措施。

4.1 减少发热量

4.1.1 适当选择螺母副和轴承座的预紧力 预紧过小,影响定位精度;预紧过大,影响行星滚柱丝杠的温升,导致其热变形增大。

4.1.2 使用合适的润滑剂 本文未针对润滑情况进行分析,并且螺母副相对复杂恶劣的运行状况使得螺母副节点成为温度最高点,实际工作中润滑剂的使用可以有效抑制温升。

4.1.3 加大行星滚柱丝杠副基础研究的力度 优化结构与性能,优化工艺,提高行星滚柱丝杠的精度,可以有效减小摩擦力矩,继而改善温升状况。

4.2 强制冷却

从上文可知,对中空行星滚柱丝杠进行强制冷却,可以有效降低温升,减少热变形。应对螺母副和轴承处进行冷却,带走发热量,抑制行星滚柱丝杠的热变形。本文仿真时还考虑到与空气的换热,但是普通环境下与空气换热的降温效果不太明显,可以在丝杠副、轴承座周围注射冷却液或喷雾冷却,优化行星滚柱丝杠副防护罩的散热性能,也可以起到抑制作用。

4.3 其他方式

1)加工前应先对机床进行预热,应选择较高的丝杠转速,以便快速达到预定温度;

2)对行星滚柱丝杠进行预拉伸后再安装;

3)其他各类补偿方式消除热变形的影响。

5 结论

1)增加冷却液流量,可以显著降低丝杠副最高温度节点的温升,减小丝杠的热变形,但是冷却液流量过大对持续温升效果不佳。针对该类型的中空行星滚柱丝杠副,当转速为2 000r/min时,经过对不同流量下的热特性分析比较,比较适宜的冷却液流量在5~10L/min区间。

2)丝杠到达热平衡前的温升曲线斜率越大,丝杠到达热平衡时的温升越高,丝杠到达热平衡时的时间越长。加工前应先对机床进行预热,此时应该选择较高的丝杠转速,以便快速达到预定温度

3)在高速的条件下行星滚柱丝杠副产生的热变形会使其无法满足高精度加工的要求,因此必须设法抑制热变形。可以采用减少发热量、强制冷却、预热、预拉和其他补偿方式抑制热变形,提高精度。

[1] 刘 更,马尚君,佟瑞庭,等.行星滚柱丝杠副的新发展及关键技术[J].机械传动.2012,36(05):103-108.

[2] 靳谦忠,杨家军,孙健利.行星式滚柱丝杠副的摩擦机理研究[J].华中理工大学学报,1998,20(06):82-84.

[3] 马尚君,刘 更,佟瑞庭,等.行星滚柱丝杠副摩擦力矩及传动效率研究[J].哈尔滨工业大学学报,2013,45(11):74-79.

[4] 王文竹.滚珠丝杠副的接触变形及其传动系统的温度场分析[J].机械设计与制造,2010(11):62-64.

[5] 曹巨江,李龙刚,刘言松,等.不同工况下高速空心滚珠丝杠的热特性研究[J].组合机床与自动化加工技术,2011(3):30-32.

[6] 杨锦斌,杨维平,黄桂英,等.滚珠丝杠副热位移的抑制对策[J].制造技术与机床,2006(08):109-111.

[7] 王大伟,刘永红,张 龙,等.基于有限元法的滚珠丝杠传动过程中的温度场和热变形仿真[J].计算机辅助工程,2009,18(06):29-33.

[8] 杨世铭,陶文铨.传热学[M].北京:高等教育出版社,1998.