一种高负荷扩压叶栅流动控制技术的实验研究

付丽鹏,陈焕龙,陈 浮

(1.哈尔滨汽轮机厂有限责任公司,黑龙江 哈尔滨 150040; 2.哈尔滨工业大学,黑龙江 哈尔滨 150001)

鉴于高效率、紧凑、高可靠性始终是先进航空动力系统主要气动部件压气机/风扇所追求的重要设计目标[1-2],所以高性能扩压叶栅的研制在整个压气机内流空气动力学领域始终占有重要地位。因此,航空发动机先进压缩系统的研发,更多地依赖于压气机单级气动负荷水平的提高,同时较好地控制近壁附面层流动,从而获得具有较高效率、失速裕度的压气机[3]。研究表明[4],过高的单级气动负荷势必将引起叶片近壁附面层流体强烈的二次流动,端区三维非定常流动效应将主导整个栅内流动。弯曲叶片设计技术作为一种比较有效的叶栅附面层流动控制技术已被国内外广泛的研究结果所验证[5-8]。前苏联学者特雷申科[9]基于给予附面层高熵流体补充额外的能量,减小动能亏损,以建立沿流向稳定流动的空气动力学基本原理,提出通过在叶片表面设计合适的孔/缝隙通道结构,通过外界气源向叶栅表面或端区附面层流体作补充性供气,以提高扩压叶栅气动性能的系列设计方法。关于叶栅附面层的流动控制技术,近年来的一个研究热点是附面层吸气技术。上世纪90年代末,麻省理工学院的Kerrebrock[10-12]比较深入地论述了扩压叶栅中吸除附面层内高熵流体的气动热力学原理,并最终提出了新概念的吸附式压气机设计方法与级环境下基于附面层吸气基本思想的压气机级设计新理念。然而,附面层吸除技术由于需要额外补充外界能量,而且叶栅系统中狭小空间抽吸系统的设计极其复杂,因此给工程实际应用带来了困难,甚至在许多条件下几乎无法应用该项技术。鲁嘉华等[13-14]对高负荷轴流压气机弦向缝隙叶栅气体动力学进行了研究,提出了确定缝隙位置的数学模型。研究结果表明,缝隙叶栅能够获得合理的型面压力分布,达到了延缓或抑制叶栅表面附面层分离,增加压气机级负荷水平的目的。周敏等[15]以NASA67风扇转子为对象,在风扇叶片的适当位置设计孔隙结构以构造孔隙射流,其研究结果表明,设计合理的孔隙射流能够增加局部区域附面层流体的流向动能,提高压气机气动性能。此外,其他学者[16-18]针对各种射流孔/槽结构的压气机导向器及静子的研究结果也表明,微射流是增加压气机稳定工作裕度的一种行之有效的措施。

综上所述,本文基于组合流动控制的设计思想,采用认识流动控制机理最直接、最有效手段的实验研究方法,对所设计的带缝隙结构的大折转角反弯曲扩压叶栅总体气动性能与近壁面压力场参数进行详细测量,并对采用组合流动控制技术的大折转角扩压叶栅近壁附面层流动控制物理机制进行详细分析与探讨。

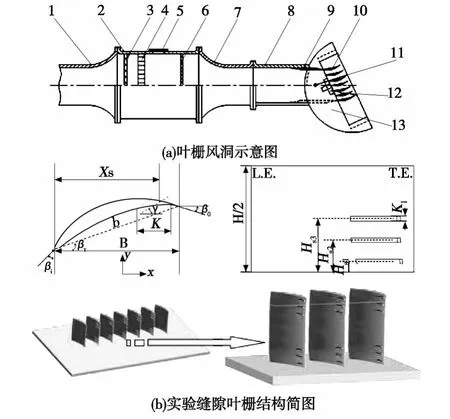

图1 实验风洞与实验叶栅1-稳压筒;2-整流箱;3-过滤网;4-整流栅;5-观察窗;6-整流网;7-收敛段;8-叶栅进口段;9-活动侧板;10-实验叶栅;11-速度探针;12-位移机构;13-半圆盘

1 实验方法

本实验在哈尔滨工业大学大尺度低速平面叶栅风洞上进行,来流马赫数为0.29,每套平面叶栅由7个叶片组成,叶型采用NACA65-24A10-10,叶栅风洞实验台、叶型几何参数、缝隙叶片结构以及实验方案分别如图1和表1所示。在实验测试过程中,第一和第七个叶片紧靠风洞侧壁,为了避免漏气而不在叶片上设计缝隙结构。为了保证来流的均匀性,实验过程中保证叶栅进口附面层厚度δ小于11%H。采用L形五孔束状探针测量叶栅流场参数,束状探针头的直径为2.6 mm。头部五个测压小孔的直径均为0.5 mm。采用五孔探针的定位角度由实验前的多次测试并进行调整后确定,其误差小于±1°,测点定位误差由位移机构的精度决定,小于0.5 mm。根据前期的多次重复测量、实验结果与高精度数值计算结果对比分析以及测试人员的长期经验积累表明,除了在高损失区总压与气流角的测量误差稍大外,其它气动参数的测量结果误差均小于±2%。测点布置:19×22(展向×周向),并在尾迹区域进行适当的加密。为了便于表述,在此将原型不开孔方案称为D0方案,Hs1/H=5%称为D1方案,Hs2/H=15%称为D2方案,Hs3/H=25%称为D3方案,D1&D2组合称为D4方案,D1&D3组合称为D5方案,D2&D3组合称为D6方案,D1&D2&D3组合称为D7方案。所有方案在距离叶栅前缘150%倍轴向弦长的位置测量总体气动损失,数据处理采用沿节距方向的面积平均方法。

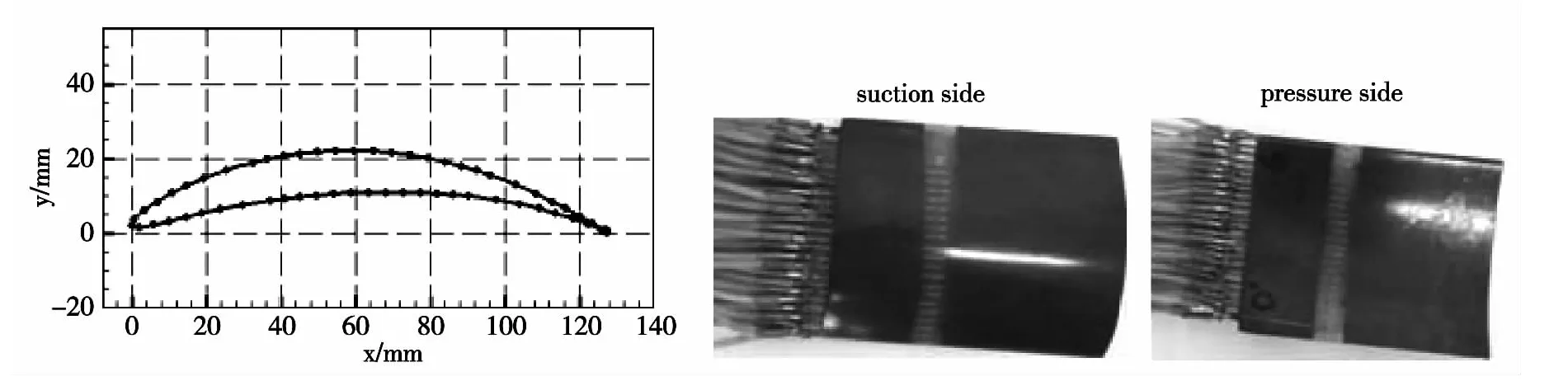

图2给出了本文叶片型面静压与表面压力的测试方法示意图与实物模型。从下端壁至叶展中部测量6个截面,它们分别与叶片下端壁的距离为: 3.2 mm,16.0 mm,32.0 mm,48.0 mm,64.0 mm,80.0 mm,每个截面的测点分布如图2所示,这些截面测点相应的小孔通过细管与压力传感器相连接,在实验过程中,压力传感器即可自动采集相应位置的静压值并传回终端计算机进行数据处理与分析。

2 实验结果与讨论

压气机叶栅流道内存在通道涡、壁面涡、马蹄涡等集中涡系结构,这些大尺度旋涡结构将导致流体能量耗散,在沿流向逆压梯度作用下,吸力面及其端壁角区内的低能附面层流体很难保持较好的附体流动。高负荷扩压叶栅中集中涡系的形成、发展、非线性叉演,以及气流的流动分离等均与叶栅近壁面附面层的发展密切相关,而叶栅壁面区域的静压分布则是决定近壁附面层发展的关键因素之一。

表1 缝隙叶栅参数

图2 表面压力测量方法与物理模型

图3给出了有/无缝隙结构的反弯叶栅下半叶展区域吸力面静压系数分布,在0~15%B范围内叶片吸力面区域为顺压力梯度区,这正好与叶片前缘附近吸力面的加速区相对应,气流在该区域易于发生跨音流动,其后气流沿流向产生较大范围的减速扩压运动。在80%B附近区域,吸力面压力沿叶高方向近似呈反“C”型分布,但是由于弯角(-5°)较小,这种反“C”型分布规律不明显。由于叶片几何折转角(60°)较大,无缝隙结构方案从54%B至尾缘附近静压等值线分布存在较大的空白区域,这表明叶片吸力面附面层低能粘性气体在强逆压力梯度下发生了大尺度流动分离、脱落等流动现象,气流静压在这一区域基本不变甚至有可能降低。位于叶片压力侧具有较高压力势能的附面层流体及较高动能的部分主流流体,在横向压差的驱动下形成缝隙射流,射流增加了吸力侧区域即将分离的边界层低能流体的动量、能量与湍流度,减少附面层流体的动量亏损,再次重构了分离区内的逆压力梯度与更加饱满的速度剖面,提高了附面层高熵流体继续克服逆压梯度的能力,对部分区域的粘性气体给予了“二次扩压”潜能。此外,缝隙射流还能够有效控制分离区的大小,改变流动分离的模式。流动分离的削弱或推迟、分离区尺度的降低意味着流动堵塞降低,这对于拓展高负荷扩压叶栅的稳定工作范围、改善高负荷压气机气动性能是极为有益的。此外,反弯曲叶片给予近壁附面层流体径向迁移动力一方面改善了叶展中部区域的流动状况,另一方面却使得叶栅端区附近的流动恶化。采用缝隙叶片流动控制技术,不仅可以削弱反弯曲叶栅因附面层展向迁移二次流导致的局部流动恶化,而且高速射流将局部迁移或积聚的低能流体及时带入叶栅主流中,减小低能流体在端区的积聚、掺混撞击、粘性摩擦,并降低栅后尾迹亏损,从而延缓了吸力面附面层脱落,破坏了集中脱落涡的大尺度相干结构,降低了栅后尾迹高熵流体的过度聚集。因此,缝隙射流与弯曲叶片技术的有机结合能够进一步提高高负荷扩压叶栅的气动特性,并可拓展它们各自的应用范围、增强作用效果。压力分布结果还表明,缝隙结构的径向位置对于流动控制效果有重要影响,适当增加缝隙径向高度有利于发挥射流的流动控制效果,如D2、D3方案所示;组合缝隙结构的流动控制效果则优于单缝结构,组合缝隙数目越多,流动控制的正效果越强,如D6、D7方案所示。

图3 吸力面静压系数等值线分布

图4 压力面静压系数等值线分布

图4给出了带缝隙结构的反弯叶片压力面静压系数分布,设计工况(i=0°)下压力面的流动状态良好,并未发生大尺度分离流动,除了前缘和尾缘附近域外,整个压力面基本上都处于压力梯度很小的附着扩压流动状态。缝隙射流对压力面缝隙附近区域的压力场影响较大,利用固有的压力面压力高于吸力面压力条件,缝隙附近附面层内低能流体与部分主流气体在吸压力面压差驱动下流向吸力面,同时对压力面缝隙位置附近的附面层低能流体进行引射与抽吸,这将对负冲角条件下的压力面流动改善带来正效果。此外,通过合理地组织缝隙射流及其缝隙组合方式,缝隙射流能够减小缝隙上游的扩压梯度,为下游扩压创造有利条件,这与边界层吸除带来的效果相类似,而且参与产生射流的缝数目越多,射流作用效果越明显,如D3、D6、D7方案所示。

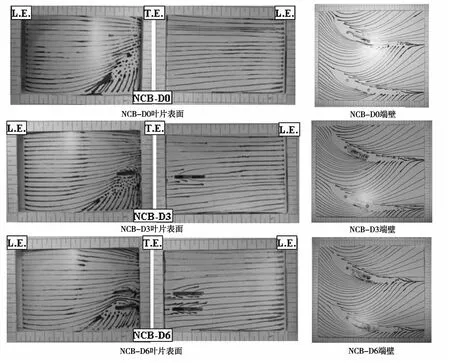

图5给出了原型方案与缝隙叶栅方案叶片表面与下端壁流场墨迹显示图谱。流场墨迹可以近似表示壁面流场的摩擦力线谱,它是研究扩压叶栅近壁附面层流场结构的有效手段之一。研究结果表明,大转角扩压叶栅吸力面均存在严重的角区流动分离,加之反弯曲叶片由于受到径向顺压力梯度作用,原型方案在吸力面较大流动区域内存在低能流体的径向迁移与积聚,但是由于弯角(-5°)较小,所以叶展中部的流动仍然相对较为有序。缝隙叶片有效地改善了大折转角扩压叶栅吸力面的流场参数分布规律,不仅吸力面角区分离的范围减小,而且叶展中部附近区域的流动也得到了有效的改善。这与缝隙射流不仅增加分离区内部低能流体的动量、动能以及湍流强度,并及时将径向迁移与积聚的低能流体带入主流直接相关。压力面端区附近的墨迹线流向端壁区域,而且墨迹线偏转程度随着缝隙数目的增加而有所降低。这是因为粘性气体在栅内横向压差的驱动下,叶栅流道端壁附面层低能流体从端壁压力侧向吸力侧迁移,为了满足质量守恒条件,下端壁上方压力侧的附面层流体必须及时补充,所以导致叶栅压力侧端区附近的墨迹线流向端区。由于缝隙叶片压力面的部分附面层流体通过缝隙流向同一叶片吸力面,因此缝隙叶片压力侧墨迹线向端壁方向偏转的程度有所减弱。叶栅下端壁流场墨迹显示结果表明,为了实现端区附面层流体离心力与粘性力的动力学平衡,端区墨迹线均存在较大的曲率,甚至部分流体无法顺利地流出叶栅通道而终止于相邻叶片吸力面,产生过偏转现象。此外,由于缝隙位置与端壁存在一定距离,缝隙射流对于端壁区域的流动影响较小,所以各个方案的端壁流谱差别较小。另外,研究结果也表明,缝隙射流虽然能够改变扩压叶栅吸力面压力分布状况、减小吸力面的流动分离尺度与强度,但是并不能彻底消除叶栅吸力面的流动分离现象。

图5 叶片表面与端壁墨迹流动显示

图6 出口总压损失系数¯ω

研究结果还表明,当缝隙位于某一合适的位置或以某种合理的方式进行组合设计时,更加有利于发挥缝隙射流的功效,减小其速度亏损及范围、提高附面层内流体的抗分离能力、推迟吸力面附面层分离并增加叶片的扩压能力,在提高大转角压气机叶栅的气动负荷水平的同时,也发挥了降低叶栅气动损失的效果。此外,要想尽可能发挥缝隙射流控制的效用,其缝隙起始位置应该位于分离点附近,并沿流向向分离区展开,如本文所研究的D3、D6方案所示。

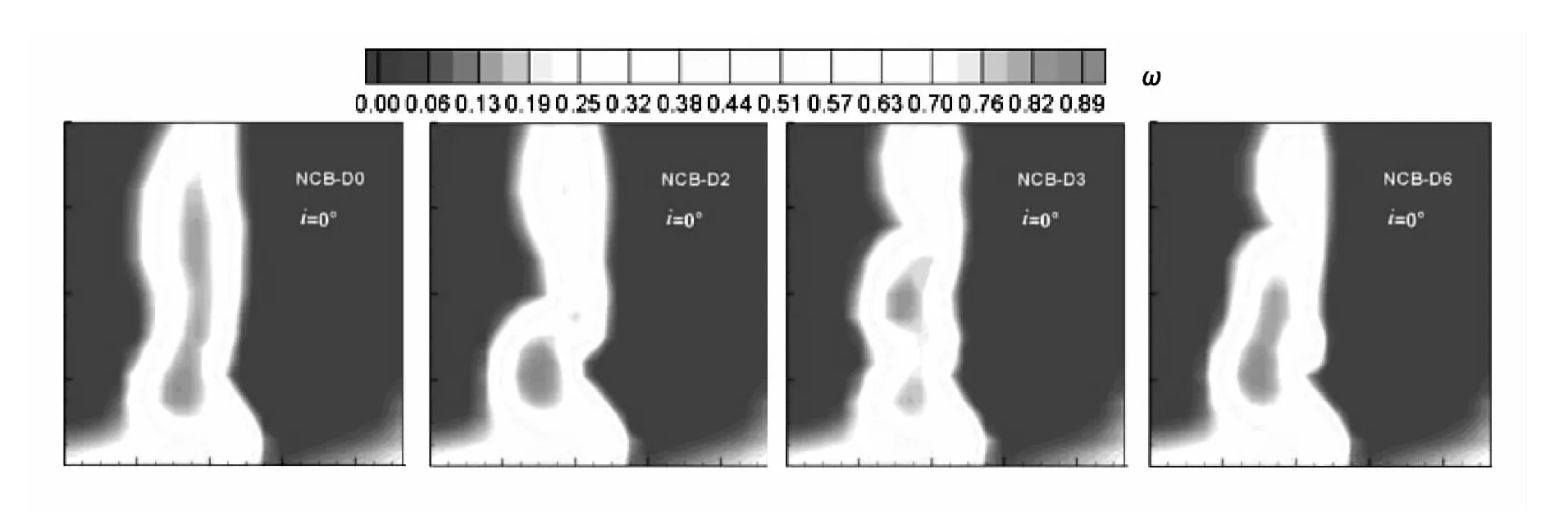

图7 出口总压损失系数等值线分布

图6给出了不同研究方案的反弯曲扩压叶栅总压损失系数分布。其中,图6(a)的曲线为出口截面总压损失系数沿叶高分布,横坐标ω-表示叶栅出口截面面积平均总压损失系数,纵坐标表示相对叶高。图6(a)的研究结果表明,除了D1方案外,所有缝隙射流方案在20%以上叶展范围内叶栅出口总压损失均得到了不同程度的降低,而且组合缝隙射流方案的作用效果优于单缝射流方案的作用效果。在10%~20%H叶展范围内,缝射流方案的总压损失有所增加,这是由于缝隙结构产生的附加流动损失所致。为了评价缝隙叶片的流动控制总体效果,图6(b)给出了各个方案平均总气动损失系数对比分析。最终的实验结果表明,缝隙叶片方案对于总损失的降低均产生正效果,而且除了D4方案外,组合缝隙设计方案的效果均优于单缝隙结构设计方案。在所研究的缝隙叶片设计方案中,D3、D6、D7方案的流动控制效果最佳。最终D6方案与无缝的原型方案相比,总气动损失约降低14%。但是,综合考虑叶片强度等方面的问题,作者认为D3、D6设计方案最为理想。

为了更一步分析缝隙射流的流动控制物理机制,图7给出了出口截面总损失系数在一个截距范围、下半叶高区域内的等值线分布。实验结果表明,大折转角(60°)叶栅吸力面附面层内的粘性高熵气体在强逆压力梯度下发生严重流动分离,分离的低能气体与叶片表面尚未分离的附面层气体离开叶片表面,在栅后下游汇集、掺混形成高损失核心尾迹区,尾迹尺度较常规扩压叶栅大。缝隙射流不仅减小高损失区的范围与叶栅尾迹宽度,尤其是在叶展中部附近区域表现得较为明显,而且改变了高损失核心区的空间位置,与缝隙位于相同叶展位置附近区域气动损失略有增加。相关的流体动力学控制机制分析如下:经由吸压力面压差驱动的高速射流(相对于附面层流动而言)增加了叶片吸力面即将分离的附面层内低能流体的动量,使其能够继续保持附体流动,延缓了吸力面气流分离,附体流动甚至可以保持到叶片尾缘附近;缝隙附近区域的附面层内低能流体持续地向缝隙处迁移,以满足气体质量守恒条件和稳定气体射流的不断产生,并使得叶展其它区域损失降低;射流与主流的掺混、射流与缝隙的粘性摩擦导致缝隙附近流动损失有所增加;组合缝隙方案射流流量较大,有较多的能量补充到附面层高熵流体区域,对分离区进行全方位的流动控制,所以其流动控制效果较单缝隙方案明显。总之,缝隙射流通过增加附面层内高熵气体的能量以实现改善叶栅气动性能的目的,而弯曲叶片则可以通过构造附面层径向迁移使得高熵气体集中于局部区域,从而增强了缝隙射流的作用效果。因此,缝隙射流技术与弯曲叶片技术相结合对于进一步强化它们各自控制附面层与二次流动的效果是极为有利的。

3 结论

本文针对设计带缝隙结构的高负荷弯曲扩压叶栅内部流场结构开展实验研究,对近壁流场与总体气动性能参数进行了详细测量,并对经由压力面到吸力面的压差驱动缝隙射流以控制高负荷弯曲扩压叶栅内分离流动进行了细致的分析与探讨,所得结论如下:

(1)缝隙射流的控制物理机制可以描述为:缝隙射流增加了叶片吸力面附面层高熵流体的动量、动能与湍流强度,增强了叶片表面附面层流体的抗分离能力,减小高熵流体在局部区域的掺混撞击和粘性摩擦作用,并将局部迁移或积聚的低能流体及时带入主流,抑制了栅后尾迹高熵流体的过度聚集;

(2)合理地组织缝隙射流的作用位置是高负荷缝隙叶片设计的关键,本文的最优方案D6与无缝隙设计方案相比,总损失降低约14%;

(3)集缝隙射流控制技术与弯曲叶片技术于一体的先进气动设计理念能够进一步提高高负荷扩压叶栅的气动性能,并可拓展它们各自的应用范围、增强其作用效果,为高效紧凑的发动机压缩系统提供一个新的设计自由度。

[1]王海峰,程忠庆,姜海波.珊瑚砂地质环境下风力发电机三脚锚板基础形式研究[J].电网与清洁能源,2011,27 (9):75-78.

[2]金捷,钟燕.先进航空发动机设计与制造技术综述[J].航空制造技术,2012(5):34-37.

[3]赵桂杰.弯掠扩压叶栅内附面层与二次流控制的研究[D].哈尔滨:哈尔滨工业大学,2005.

[4]赵万里,李秋彦,刘沛清,等.某1 MW水平轴风力机叶片气动设计及载荷计算[J].电网与清洁能源,2012,28 (2):84-89.

[5]M.E.Deich,A.B.Gubalev,G.A.Filippov,et al.A New Method of Profiling the Guide Vane Cascade of Stage with Small Ratios Diameter to Length[J].Teplienergetika,1962,8: 42-46.

[6]Wang Zhongqi,Lai Shengkai and Xu Wenyuan.Aerodynamic Calculation of Turbine Stator Cascades with Curvilinear Leaned Blades and Some Experimental Results[C].Symposium paper of 5th ISABE,India,1981.

[7]苏杰先,王仲奇.叶片的弯扭联合气动成型理论、实验、设计及其应用[J].动力工程,1992,12(6):1-7.

[8]苏杰先,冯国泰,闻洁,等.弯曲叶片在压气机中的应用[J].工程热物理学报,1990,11(4):404-407.

[9]特雷申科.压气机叶栅的空气动力学[M].北京:机械工业出版社,1985.

[10]J.L.Kerrebrock,D.P.Reijnan,W.S.Ziminsky,et al.Aspirated Compressors[J].ASME Paper,1997,97-GT-525.

[11]J.L.Kerrebrock,M.Drela,A.A.Merchant,et al.A Family of Designs for Aspirated Compressors[J].ASME Paper,1998,98-GT-196.

[12]J.L.Kerrebrock.The Prospects for Aspirated Compressors[J].AIAA 2000-2472.

[13]鲁嘉华,张志刚,朱鸿.压气机弦向缝隙叶栅的气体动力学研究[J].上海工程技术大学学报,2000,14(1): 14-20.

[14]鲁嘉华,张志刚,朱鸿.高负荷轴流式压气机弦向缝隙叶栅气体动力学研究[J].燃气涡轮试验与研究,2000,13(2):32-35.

[15]张相毅,周敏,王如根,等.叶片压力面到吸力面射流对其气动特性的影响.空气动力学学报[J].2006,24(2): 152-156.

[16]E.Dennis,M.Culley,M.Bright.Activective Flow Separation Control of a Stator Vane Using Surface Injection in a Multistage Compressor Experiment[J].ASME Paper,2003,2003-GT-38863.

[17]Chaoqun Nie,Gang Xu,Xiaobin Cheng,et al.Micro Air Injection and Its Unsteady Response in a Low-Speed Axial Compressor[J].ASME Paper,2002,2002-GT-30361.

[18]K.R.Kirtley,P.Graziosi,P.Wood,et al.Design and Test of an Ultra-Low Solidity Flow Controlled Compressor Stator[J].ASME Paper,2004,2004-GT-53012.