核电站非能动氢复合器结构优化及相应CFD模拟

吉 宇,李佳智,郝 莹,李延广,王 驰

(哈尔滨工业大学 能源科学与工程学院,黑龙江 哈尔滨 150001)

0 引言

在发生类似于反应堆堆芯融化的安全事故时,安全壳内会产生大量的氢气,这部分氢气的存在对于安全壳的完整性造成巨大的威胁,如福岛第一核电厂事故的原因就是由于地震后,堆芯余热排出遇到障碍使得反应堆内锆-水反应剧烈发生,导致安全壳内部氢浓度高于爆炸极限而发生爆炸使反应堆厂房坍塌[1,4]。现有核电站的可燃气体控制系统[2]或称为安全壳氢气控制系统[3]就是为保证电站设备正常运行而设计的系统,而且该系统在实际运行中也体现出了其作用,尤其AP1000先进压水堆中的非能动设计理念更是提高了电站的稳定性与安全性,不需要外界给予太多的能量,仅依靠工质或设备自身的性质就能工作。根据非能动理念而设计的氢复合器通过其内部气体的自发对流,并利用Pt/Pd作为催化剂来达到低温条件下即可消氢的目的[3]。

非能动氢复合器由复合器外壳以及催化板构成,在催化板上发生氢氧复合以达到消氢的目的。本文针对现有非能动氢复合器的特点,依据其工作原理,在一定假设的条件下建立相应的理论模型。按照此理论模型,对现有的复合器结构做出优化设计以提高氢复合器的复合能力与复合效率。提出了收缩管式非能动氢复合器的构想,并建立三维模型对其进行CFD模拟分析。

1 氢复合器理论模型

1.1 相关假设

通过研究现有非能动氢复合器的特点,本文试图利用一种简单的模型来描述其运行时的部分特征,为此做出以下假设:

(1)由于每块催化板面积以及材料等属性均相同,在同一工况下,每块板上复合氢气的量应该相同,1 kg氢气氧化放出热量1.21×108J[5],因此假设所有的催化板在进行相应的催化复合过程中,始终保持一致的温度,即在催化板上与催化板间均无温度梯度。

(2)由于反应自身动力学特性与气体分子的扩散均会影响复合器中氢氧复合的效率,但是氢氧复合的时间相对于复合器内气体分子扩散的时间相差好几个数量级,因此假设反应时间可以忽略不计。基于化学反应动力学与反应热力学(气体分子扩散)的特性,认为氢气分子只要到达催化板上,立即在催化剂的作用下发生氢氧复合,板上的氢气浓度可以近似认为等于0。

1.2 产热分析与氢氧复合速率计算

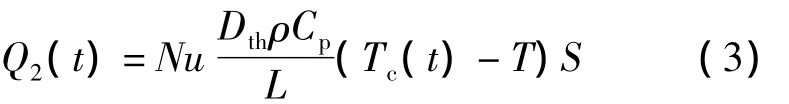

在催化板上的产热量Q1(t)和散发到气体中的热量Q2(t)满足以下方程

式中 mc——催化板质量/kg;

Cp,c——催化板的热容/J·kg-1;

Tc(t)——催化板上的均相温度/℃。

式中 Nu——催化板上的努塞特系数;

L——催化板高/m;

dqH2——催化反应期间的放热量/J;

Dth——气体热扩散系数/m2·s-1;

Dmass——气体的质扩散系数/m2·s-1;

T——气体温度/℃;

S——催化板面积/m2;

ρ——气体密度/kg·m-3;

Cp——气体的热容,J·kg-1;

WH2(t)——氢气的质量分数。

复合器内部氢氧复合的速率v(t)可以用下式来表达

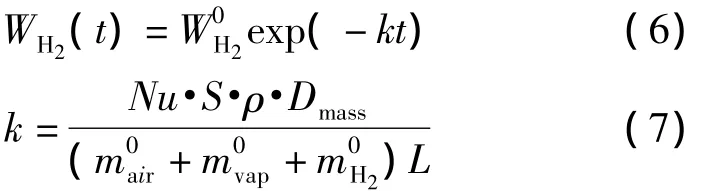

假设安全壳内部空气和水蒸气的质量和是常量,又氢气的复合速率与氢气的质量分数消耗成正比[5-6],即

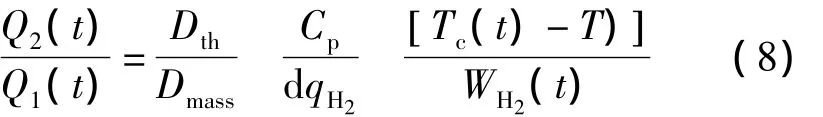

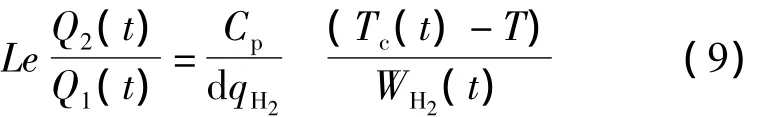

用方程(2)和方程(3)的比值来代替努塞特数Nu,得到

由流体及传热知识,可以看出 Dmass/Dth就是Lewis系数[7],因此我们可以将方程(8)改写为

从上述氢复合器复合模型来看,该装置的运行与复合器内部气体工质的自发扩散有关,且当扩散特性表现的越明显时,复合器的复合效率将会有所提高。

2 结构优化方案

基于上述理论模型,本文依据现有的非能动氢复合器FR1-1500的结构特点[8-9]以及正常运行时的复合能力需求,提出一种收缩管式非能动氢复合器的设计构想拟通过提高内部工质的扩散来提高整个复合器的复合能力与复合效率。

2.1 氢复合器外观整体设计

由于氢复合器的复合效率受混合气体分子的质扩散的影响,扩散越明显,该装置在进行氢复合时的效率就越高,因此在设计氢复合器结构时要增强这些气体分子的扩散。但复合效率提高的同时,由于氢氧反应而产生更多的热量,如果这部分热量不能被及时带走,将有可能导致混合气体的温度过高[10],从而发生自燃现象,对电站整个系统造成非常大的破坏。

本文设计了收缩管式非能动氢复合器,外观结构如图1。

图1 收缩管式非能动氢复合器外观

简单分析该结构特点,与原有氢复合器相比,该装置在相同入口流量的情况下,气体在轴线方向上存在较大的压降,从而会产生较大的推动力促进内部气体分子的扩散,而且在气体分子快速扩散的同时,宏观上表现为气体分子的速度变大,使得由于氢氧复合产生的热量能够迅速被带走而降低气体自燃发生的可能性。

2.2 催化板形状及排布位置

氢复合器工作时受流体流动的影响,而流体流动时存在完全发展流场和边界层两部分[11-13],且这两部分特点差异较大,因此本文对于这两部分分别考虑,以作出催化板的结构设计。

从完全发展流场中选择一系列高度为L的环形柱面,考虑这些面上的产热与散热情况。假设各环形柱面间互不影响,且单位面积上产热与散热均为定值,可以得到如下的结论

其中,dq、dq'分别为环柱形面上的产热量与散热量,h为此处催化板的高度,L为所选取的环柱形面的高度。

为了不在该横截面上产生温度梯度,定义产热-散热比ε

从而得到h=ε·L,也就是说此处的板高应该是线性变化的。

由于复合器壁与催化板壁对气体流动有一定的阻碍作用,导致该处气体的流速下降,造成此处压力升高,影响复合器的效率,考虑到这部分因素,对于边界层处催化板的设计,应减小此处的产热量,以减小此处气体的粘滞系数,从而减小粘滞力。当复合器中气流有较大横向流动时,将导致复合产生的滞留热量不能及时被带走,进而影响效率与稳定性。因此该复合器结构应该是关于中心轴严格对称的。综上设计催化板结构及排布如图2。

图2 催化板结构(催化板高度约290 mm,长度约340 mm)

3 CFD模拟及结果

复合器正常工作时的条件为气体入口流量1 500 m3/h,温度60℃[14]。利用 CFD程序进行数值模拟[14],得到结果如图3。

由CFD程序模拟得到的等值线可以看出,整个装置中的变化非常明显。

(1)压力分布显示,该复合器内部压力随高度增加而减小,压降的增大、水平方向上压力的减小导致气体分子的扩散能力更强,由于Lewis系数的增大使得该复合器内的混合气体分子有更大的几率扩散至催化板表面来进行复合反应,从而提高复合器的复合能力与复合效率。

图3 CFD模拟结果

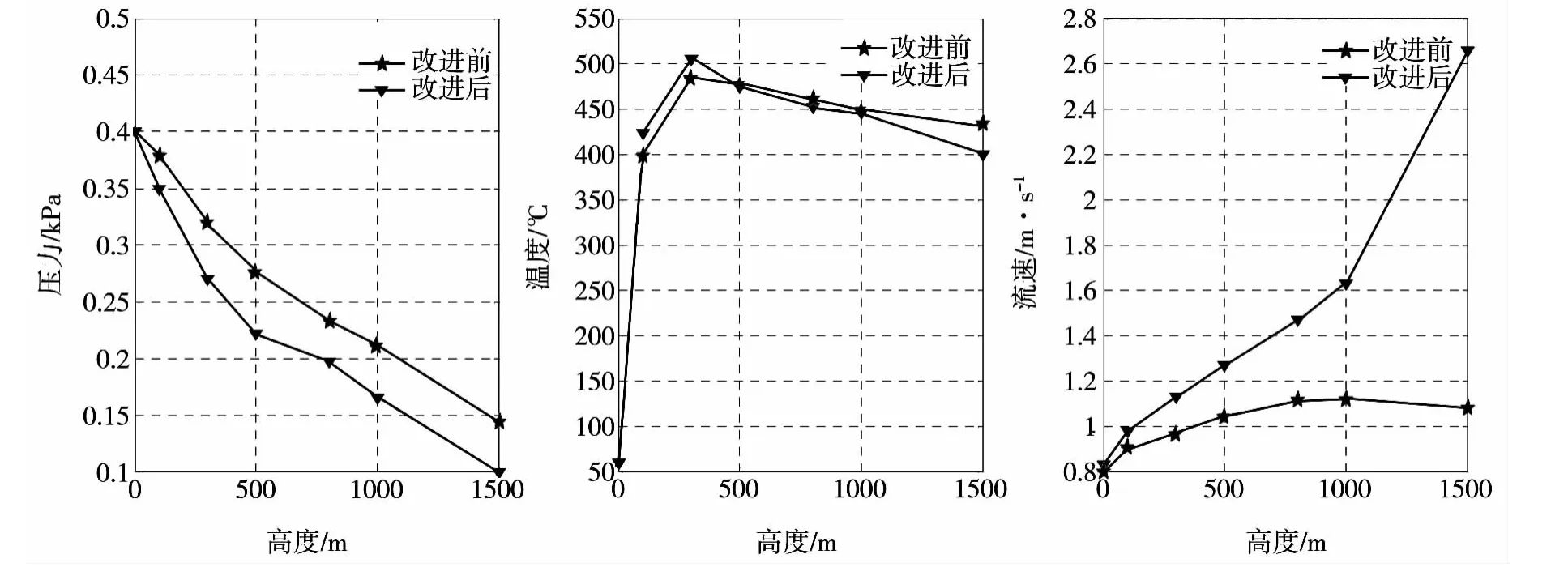

图4 改进前后复合器内部主要参数变化图

(2)流场分布呈现出一种随高度增加而明显增大的趋势。由于该装置中复合速率相比分子扩散速率可以视为无限大,复合所需时间相比分子扩散所需时间可以忽略不计,因此流速的提高会使得单位时间内运动至催化板表面的气体分子数目增加,而且此行为有利于气流将复合产生的大量热量及时带走,在保证装置运行能力的同时,控制混合气体的温度至自燃点以下。

(3)温度分布可以看出催化板周围温度较高约为500℃,在这个条件下气体分子将拥有较大的内能,从而体现为较大程度的扩散,也将有更大的几率进行氢氧复合,从而表现为宏观上的氢复合能力与氢复合效率的提高。

4 分析与讨论

对比现有复合器和收缩管式非能动氢复合器运行时的基本参数变化,得到图4。

从该图中我们可以很清晰地看到改进后的复合器轴线方向压降增大,且整个装置中压力较原来有所下降,很大程度上促进了内部气体分子的扩散运动。此外,改进后的复合器内部温度分布与原有的存在较大的差异,催化板附近温度显著升高但依旧低于气体的自燃点593℃,此处温度升高亦将促进内部气体分子的扩散,而沿轴线催化板向上区域的温度又低于原复合器,因此改进的复合器气体对流换热优于原复合器,安全性亦有所提升。对于复合器内的流场分布,很明显,改进后的复合器内气体流速增加,该行为能够很好地保证将氢氧复合产生的热量带走,以防止由于热量滞留而带来的安全隐患。

5 结论

本文基于现有核电站非能动氢复合器的作用机理,建立了相应的氢氧复合模型,并依据此模型提出了收缩管式非能动氢复合器的设计,在此基础上,运用CFD软件,对于此过程进行模拟,以期了解改进后氢复合器的特点。得到主要结论如下:

(1)在文中的假设前提下,所建立的氢氧复合模型能够很好地描述复合器中及催化板上的产热量,并在后续计算中加以运用。

(2)本文提出的氢复合器模型,可以提高复合器内部气体分子的质扩散与热扩散来达到提高复合器复合效率与复合能力,从而降低氢气发生爆燃—爆炸的可能性。

[1]X G Huang,Y H Yang,S X Zhang.Analysis of hydrogen risk mitigation with passive autocatalytic recombiner system in CPR1000 NPP during a hypothetical station blackout[J].Annals of Nuclear Energy,38(2011):2762.

[2]舒新宽,程芳婷.核电站汽轮发电机在线监测系统应用分析[J].电网与清洁能源,2013,29(5):52-56.

[3]舒新宽,程芳婷.核电站汽轮发电机在线监测系统应用分析[J].电网与清洁能源,2013,29(5):52-56.

[4]王春霖,叶泉流,肖坤明.可靠性分析在核电厂结构设计中的应用[J].电网与清洁能源,2012,28(10):78-81.

[5]Matthias Heitsch.Fluid dynamic analysis of a catalytic recombiner to remove hydrogen[J].Nuclear Engineering and Design,201(2000):3-6.

[6]Gilles AVAKIAN.Theoretical Model of Hydrogen Recombiner for a Nuclear Power Plant[C].7thInternational Conference on Nuclear Engineering,Tokyo,Japan,April19-23,1999,4-7.

[7]章熙民,任泽霈,梅飞鸣.传热学[M].5版.北京:中国建筑工业出版社,2007.

[8]林继铭,刘宝亭.大型干式安全壳消氢系统的初步设计[J].核动力工程,2008,29(1):31-34.

[9]Molchanov A,Rubinshtein M.TIANWAN ANP System Design File Containment Hydrogen Removal System(JMT)[R].LYG1PD86810JMT0000EN0001E,2003.

[10]林建忠,阮晓东.流体力学[M].北京:清华大学出版社,2005.

[11]陈俊杰,王谦.氢气-空气预混合微尺度催化燃烧[J].燃烧科学与技术,2010,16(1):52-55.

[12]顾瑞英.自然通风反压式烟囱中流体沿程摩擦阻力损失的计算公式[J].热能动力工程,1992,7(2):86-87.

[13]E.Bachellerie.Generic approach for designing and implementing a passive autocatalytic recombiner PAR-system in nuclear power plant containments[J].Nuclear Engineering and Design,221(2003),151-152.

[14]熊进标.压水堆核电站严重事故下氢气行为的CFD研究[D].上海:上海交通大学,2009.