蒸发式换热器结构及热工水力特性计算分析

张之超,高建民

(1.香港大学 机械工程系,香港;2.哈尔滨工业大学 能源学院,黑龙江 哈尔滨 150001)

热交换器的种类有很多,当热交换器工作在高温高压(管程温度可达400℃)环境下时,考虑到主热交换器冷却功率应与加热功率相匹配,且对不同实验工况投入的加热功率差别可能很大,主热交换器必须具有很宽的散热功率调节范围,且考虑到其节能节水,因此选用蒸发式U形管热交换器[1-2]。

作为换热设备,热交换器工作在高温高压的环境下,且在换热过程中涉及到相变,一回路工质与二回路介质之间的热量交换是在液体或气体流动过程中进行的,这些流动直接影响到热交换器的安全性和经济性,因此热工水力问题成为热交换器设计中要考虑的重要问题。同时一回路的工质工作在高温高压环境中,二回路参数与一回路相差较大,这些特点对热交换器的结构和强度设计提出了非常苛刻的要求。此外,系统特性研究对于热交换器的设计也是十分必要的,在不同负荷工况下,总的传热系数,一二次侧温度压力的变化都直接关系到热交换器的传热过程[3]。

由于相关资料主要集中在管壳式换热器和蒸汽发生器设计方面,本文在总结之前资料基础上,参考中国原子能科学研究院有关超临界水试验回路的设计参数,选用更为合适于相应工况的经验或理论公式[4-7],同时完善设计过程,更为全面地对1 MW实验回路用热交换器进行结构设计并编程热工水力计算以及系统稳态特性分析,其中系统特性分析又考虑不堵管和10%堵管两种情况[8],辅以 CAD和Solidworks绘图设计。

1 计算原理

1.1 结构设计

流速和换热管根数的选取:

由文献[9]表3-11可知,对循环水来说,管程流速在1~2 m/s之间,选定流速为wt=1.5 m/s。

一次侧流通面积

传热管根数

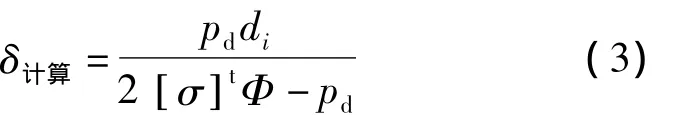

U形换热管管径的选取及相关强度校核按GB 151-1999管壳式换热器和GB 150-1998钢制压力容器标准设计[10-11]:

换热管最小壁厚应满足下式同时U形管要满足弯管段弯曲前最小壁厚

1.2 传热计算

文献[12]中将热量由一次侧传递至二次侧所需要的传热面积A为

根据圆筒壁传热原理可得

传热温差采用对数温差

上述分析表明,传热设计计算的主要内容是计算传热温差;确定各项热阻特别是对流传热热阻,从而求得总传热系数,最后根据所传递的热量求得传热面积。

一次侧工质对U形管壁的对流传热,一般属于单相介质在管内强迫对流湍流放热,Dittus-Boelter公式应用最为广泛。

二次侧大部分区域属管间流动沸腾传热。目前,工程上常采用大空间泡核沸腾传热关系式。

1.3 系统特性计算

系统特性是指系统主要参数随负荷的变化关系[3]。

由一回路载热方程

假设G、定压比热容不变,输出功率为一次侧进出口温差的函数。

对热交换器,一二次侧传递的热功率是

可见,若冷却剂平均温度保持不变,则当负荷升高时,ts下降;且二次侧温度最高点是在零负荷时,此时,t1=ts,ps=p10。

1.4 水力计算

基本方程,对任意结构的流道,两个给定截面之间的压降均可用下式表示

式中各项依次为摩擦压降Δpf、提升压降Δpel、沿程加速度压降Δpa和局部压降Δploc。在此次设计的热交换器中,重位压降不考虑,又由于一次侧工质没有相变,密度变化不大,加速压降也可以忽略。摩擦压降包括U形管和出入口水室接管内摩擦,而局部压降包括七个部分:管嘴到入口水室,入口水室内转向,进入管束,管束内转向,离开管束,出口水室转向,出口水室到管嘴。

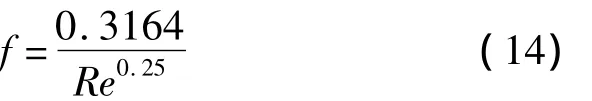

摩擦阻力计算公式

对阻力光滑管,摩擦阻力系数[13]

局部阻力计算公式

2 设计参数

表1 设计参数表

给定的设计参数参见表1。

材料选择:热交换器设计温度为400℃,考虑到它的温度比较高,且本回路会长期运行,同时还为了与回路其它装置的使用材料保持一致,选用0Cr18Ni9不锈钢作为本热交换器的主要用材;但由于管板硬度需高于U型换热管,管板选取了0Cr17Ni12Mo2不锈钢。

3 编程模拟

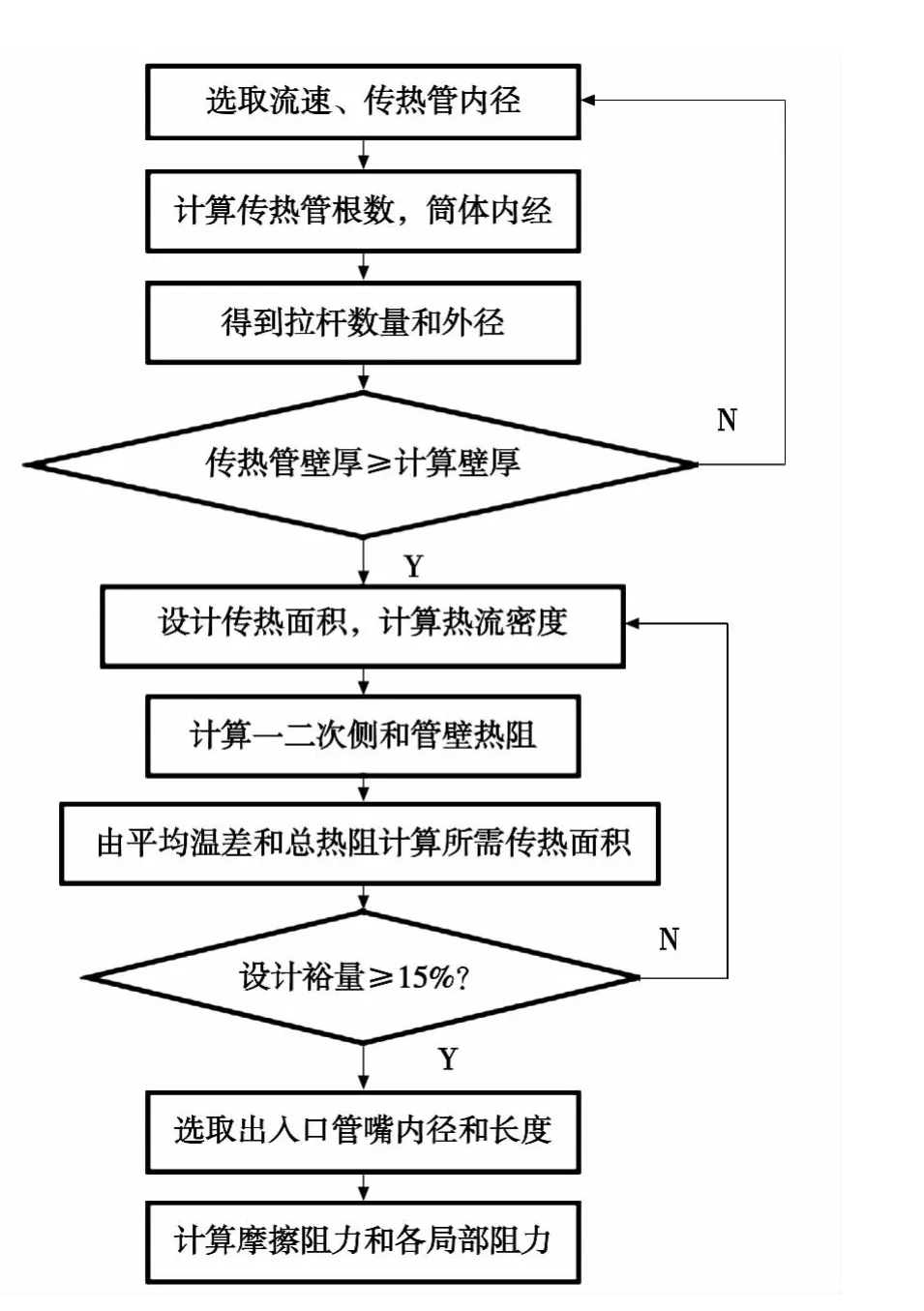

计算流程图见图1。

4 计算结果与分析

本次设计中兼顾了经济性及可靠性,得到如下结果:

热交换器一次侧流速为1.502 m/s,有28根传热管,传热管内径为0.011 m,外径为0.017 m,截距为0.03 m。选用b型管板,其上的传热管采用正方型布置,管板厚0.165 m。筒体内径为0.43 m。

由热工计算可知,设计的传热面积为2.99 m2,设计裕量为27%。水力计算得到一次侧总阻力为6 964 Pa。

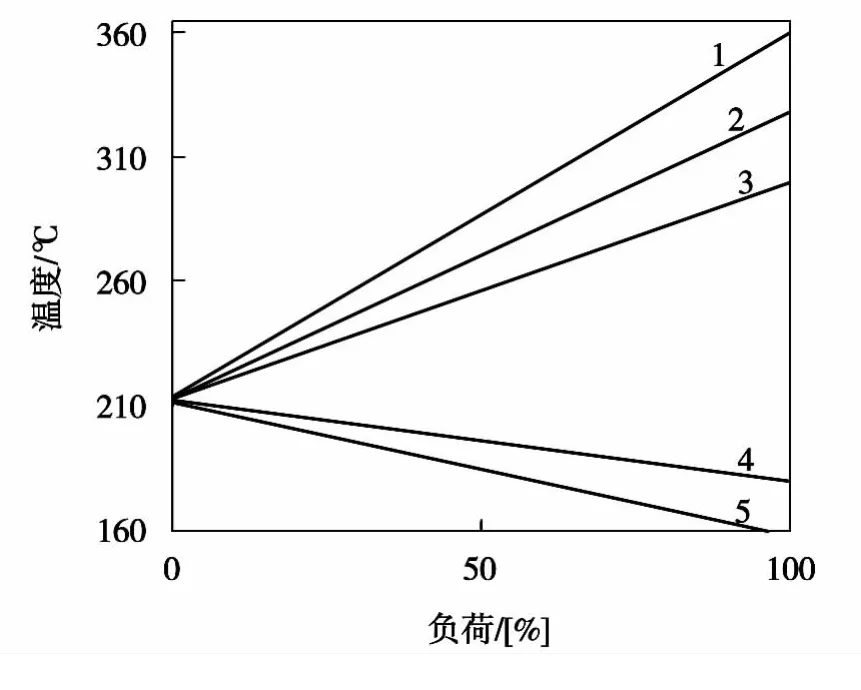

图2~图4是设计的热交换器在不同功率负荷工况下不考虑堵管和考虑10%堵管时总传热系数和系统特性参数变化。

图1 热交换器计算流程图

由图2热交换器传热系数与负荷关系曲线可知,随着功率负荷的增加,总传热系数逐渐增加,但增加的速率逐渐减小。当考虑堵管时,传热系数比不考虑时小,因为其堵管后传热面积减小,冷却剂流速增大,换热加强,一次侧换热系数增大;由于传热面积减小,单位换热面积热流密度增大,导致了二次侧换热系数也增大;但堵管会产生污垢热阻,而总传热系数由一二次侧换热系数和管壁热阻、污垢热阻组成,整体趋势为总热阻增大,所以总传热系数减小。

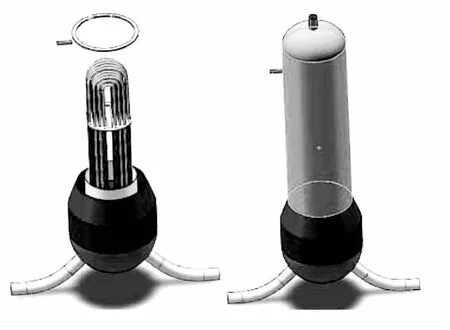

由图3和图4可见,当功率负荷增加时,一次侧冷却剂进出口温差相应增大,从0℃提高到60℃;同时一次侧进出口温度都有适当的提高;使平均温度从212℃提高到330℃;二次侧压力降低,从2 MPa降到1 MPa;考虑堵管后,二次侧压力相对较小,是因为热流密度增加,同时总传热系数减小,一二次侧对数平均温差为Δt=q/k,温差增大,使二次侧饱和温度降低,从而压力降低。这种运行方式使一次侧平均温度提高的同时蒸汽温度降低,由于一次侧平均温度的提高,使二次侧压力比仅调节壳侧压力变化趋缓,又由于二次侧温度降低,使一次侧温度适当提高,减小了一次侧补偿容积和废水量,从而达到节能减排的目的。绘制管板布管图和由Solidworks绘制换热器外形图时应考虑节省空间和材料,寻求最为合理的结构,图5表示的布管方式为28根Ф17×3 mm的U形管和8根Ф10 mm的拉杆按正方形方式排列。图6为各部件设计后组装而成的装配图。

图2 热交换器传热系数与负荷关系曲线

图3 热交换器温度与负荷关系曲线1-一次侧出口温度;2-一次侧入口温度;3-一次侧平均温度;4-二次侧饱和温度(不考虑堵管);5-二次侧饱和温度(考虑10%堵管)

图4 二次侧压力与负荷关系曲线

5 结论

图5 设计的管板布管方式

图6 Solidworks绘制的热交换器

本文针对实验回路用热交换器参数进行分析,在之前研究的基础上对热交换器的结构和运行机理进行了研究,提出了更为合理的热工水力计算和设计过程,在尽可能节省空间和提高换热效率前提下,得到了以下成果:

合理设计了热交换器的结构参数,如传热管管径、壁厚,布管方式,管板直径等。

对设备完成了热工计算,得到了设计传热面积及其设计裕量:其中热交换器设计传热面积2.99 m2,设计裕量27.4%。

对设备完成了一次侧阻力计算,数值为0.006 99 MPa。

对热交换器完成了系统特性计算,通过计算结果分析和特性曲线绘制,可以得到以下结论:功率负荷的改变对系统特性参数的影响较大,因此对一回路温度和二回路压力控制都提出了较高的要求,尤其是二次侧压力,因其随负荷的降低而升高,对壳侧结构和强度也提出了较高要求。另一方面,堵管对系统的影响同样不可以忽略,堵管使换热系数增加,二次侧压力减小,使热交换器无法工作在额定状态,对系统的可靠性和经济性都会产生影响,因此热交换器应定期清理污垢或更换组件。

总之,本次研究通过热工水力计算验证,相关结构校核,以及对在考虑堵管和不堵管情况下对不同功率负荷工况下系统特性参数变化规律的分析,提出了高效、安全、节能的设计方案,并为工程应用和蒸发式换热器设计提供了有价值的参考。

符号表

一次侧流速wt/m·s-1;

一次侧质量流量G/kg·s-1;

冷却剂密度ρ/kg·m-3;

换热管内径di/m;

换热管设计压力pd/MPa;

换热管许用应力[σ]t/MPa;

焊接接头系数Ф;

换热管外径d0/m;

计算直径dca/m;

U形管弯管段半径R/m;

一次侧工质输送功率Q/MW;

总传热系数k/W·m-2·℃;

对数温差Δtm/℃;

一次侧换热系数α1/W·m-2·℃;

二次侧换热系数α2/W·m-2·℃;

管壁热阻RW/W·m-2·℃;

污垢热阻Rs/W·m-2·℃;

两侧最大温差Δtmax/℃;

两侧最小温差Δtmin/℃;

冷却剂导热率λ/m2·℃·W-1;

摩擦阻力系数f;

局部阻力系数ξ;

冷却剂的定压比热容cp/J·kg-1·℃-1;

冷却剂入口温度tin/℃;

冷却剂出口温度tout/℃;

冷却剂平均温度t1/℃;

二次侧饱和温度ts/℃;

传热面积A/m2。

[1]王韧韧,王悦.管壳式换热器的分类及工艺设计应用概述[J].天津化工,2013,27(4):60-62.

[2]李鹏飞,王志远,薛玉卿,等.蒸发式换热器研究进展和应用状况[J].制冷,2008,27(3):52-58.

[3]臧希年.核电厂系统及设备[M].2版.北京:清华大学出版社,2010:65-82.

[4]伏文涛.一种双管束U形管换热器的结构设计[J].石油和化工设备,2013,16(7):25-26.

[5]秦慧敏,阎昌琪,王建军,等.立式自然循环蒸汽发生器的重量优化设计[J].原子能科学技术,2011,45(1): 66-72.

[6]Sadik Kakaç,Hongtan Liu,Anchasa Pramuanjaroenkij.Heat Exchangers:Selection,Rating,and Thermal Design,Third Edition[M].CRC Press,USA,2012.

[7]Wang Kun,Yu Qingbo.Three Dimensional Design Software Development for Tube-shell Heat Exchanger[C].ICPES2012,13:80-86.

[8]姚彦贵.核电蒸汽发生器热工水力稳态特性计算分析研究[D].上海:上海交通大学,2007.

[9]潘继红,田茂诚.管壳式换热器的分析与计算[M].北京:科学出版社,1996:130-172.

[10]原机械部兰州石油机械研究所.GB 151-1999:管壳式换热器[S].北京:中国标准出版社,2004.

[11]全国压力容器标技委.GB 150-1998:钢制压力容器[S].北京:中国标准出版社,1998.

[12]杨世铭,陶文铨.传热学[M].4版.北京:高等教育出版社,2010.

[13]孙中宁.核动力设备[M].哈尔滨:哈尔滨工程大学出版社,2003:11-99.