管状电极电弧铣削加工实验设计与研究*

刘兆全 李文卓 柴永生② 范文龙 刘 光 于志强

(①烟台大学机电汽车工程学院,山东烟台 264005;②清华大学机械工程系制造工程研究所,北京 100084)

电弧加工技术是一种非接触式极间放电加工技术,机械切削力几乎为零,工作介质为水气混合物或水或气。在加工过程中利用两电极之间产生的受激发电弧放电群组或电火花放电群组蚀除金属或非金属导电材料的一种加工方法[1-3]。特别适用于特硬、超强、高韧性等难加工材料的加工,有效解决常规机械方法难以加工的技术难题,在冶金、机械、航空航天、石油、化工、水利发电等行业得到广泛应用[4]。为此科学家们设计研发了多种实验装置设备,对电弧运动机理以及电弧运动过程中产生的热现象进行了一系列探究[5-7]。然而这些研究的直接目的仅在于减小电路部件的损耗,没有把电弧运动作为有益的现象加以利用[8]。本文通过正交实验对圆柱管状电极电弧铣削加工技术进行分析探究,研究了电弧铣削的加工特性与加工规律,在恒定电压下电弧铣削加工的工艺参数进行优化。

1 试验系统

本实验研究系统主要由两部分组成:硬件系统和软件系统。硬件系统主要由机床主体、电弧铣削电源、控制系统、机床附件等组成;软件系统主要由自主研发的电弧铣削加工操作系统、电弧铣削加工控制系统、数据采集系统和数据处理系统等组成。

1.1 硬件系统

1.1.1 机床主体

主要由机床本体、电极夹头、电极旋转机构、电极进给机构、排气装置、冲液装置和通气装置组成。

机床本体:采用立式C 型床身结构,步进电动机、滚珠丝杠控制驱动X、Y 移动模组,具有弹性夹片的工装平台。

电极夹头:采用可自动定心的三爪夹头,夹持直径范围为φ1~φ20 mm。

电极旋转机构:由步进电动机、同步齿形带轮(减速比为1∶ 1)和同步齿形带组成。采用步进电动机驱动、同步带轮传动的方式,实现电极高速旋转。

电极进给机构:由伺服电动机、滚动导轨线性模组组成。通过伺服电动机驱动,由滚动导轨线性模组带动电极夹头移动,从而实现电极的伺服进给。

排气装置:由普通鼓风机和伸缩排气管组成。排气管两端分别连接鼓风机和机床床身。

冲液装置:由水箱、高压水泵、可调节冲液管、回流管和废水处理装置组成。纯净水利用高压水泵通过可调节充液管进入加工位置,加工废水通过回流管回流到废水处理装置,废水处理装置把水处理之后回流入水箱,实现加工液的循环重复利用。

通气装置:由空压机和气管组成。气管一端连接空压机一端连接中空管状电极。

机床的结构示意图和实物图如图1 所示。

1.1.2 电弧铣削电源采用基于IGBT 封装的逆变脉冲恒流电源作为电弧铣削加工用电源[9]。

1.1.3 控制系统

由空气开关、PC 机、Next Move ES 运动控制卡、脉冲信号发生装置、继电器、驱动器、步进电动机、伺服电动机等组成。采用PC -DSP 控制方式实现电弧铣削加工运动控制。

1.1.4 机床附件

主要由空压机、高压水泵、鼓风机、水箱、废水处理装置等组成。通过机床附件实现机床加工过程通气、冲液和排气。

1.2 软件系统

1.2.1 系统组成

由自主研发的电弧铣削加工操作系统、电弧铣削加工控制系统、数据采集系统和数据处理系统等组成。

1.2.2 运动控制原理

采用NC(numerical control)嵌入PC 机的方式,由PC 机对NC 代码、图形等进行数据处理,通过数据传输接口发送指令到达DSP,DSP 分别发送实时信号给Next Move ES 运动控制卡、脉冲发生装置、光电隔离装置,控制X、Y、Z、C 轴驱动器,实现加工过程的实时控制,对电压信号、电流信号进行实时监测与反馈。实验控制系统运动控制原理图如图2 所示。

2 实验设计

本实验主要目的是对恒定电压(U=25 V)下电弧铣削加工中电流、进给速度、工件移动速度、气压等因素对电弧铣削加工的影响特性与规律进行探究,并对加工工艺参数进行分析研究,得出在此条件下各因素的影响特性与规律和加工工艺参数的主、次要矛盾,优化加工工艺参数。影响加工工艺的参数具有多样化、不稳定性等特点。正交试验具有试验次数少、数据点分布均匀并且可通过极差分析法、方差分析法等方法对实验结果进行分析得出有价值结论的特点,特别是对于多因素多水平实验设计具有独到优势。本实验采用正交试验设计方法对电弧铣削加工工艺参数实验进行实验设计,聚焦加工工艺参数主、次要矛盾。采用对比验证实验方法对工艺参数主要矛盾进行实验验证,细化主要影响参数,优化加工工艺参数。

2.1 实验条件

(1)加工试件:4Cr5MoSiV1 热作模具钢。

(2)工具电极:紫铜管,外径D=10 mm,内径d=8 mm,转速80 r/min。

(3)X、Y、Z 轴:运动精度20 μm,响应周期5 ms。

(4)电流信号采集装置:CHB -500S 型霍尔电流传感器,响应时间t <1 μs。

(5)电源:基于IGBT 封装逆变脉冲恒流电源。

(6)电极进给控制:电极进给与补偿通过伺服电动机控制,采用实时检测、延时预测混合自动优化方法。

(7)机床附件:恒流恒压高压水泵,鼓风机,可调气压空气压缩机,可弯曲任意角度冲液管。

2.2 实验内容

(1)工件运动行程:单行程1000 单位(30 单位/mm),一次加工2000 单位(往返运动)。

(2)衡量指标:电极损耗Ce、加工效率ηm。

(3)影响因素:电流I、进给速度f、工件运动速度v、气压P。

根据实验影响因素水平选用L9(34)的正交实验表,如表1 所示。

表1 实验影响因素水平表

3 实验结果分析

3.1 加工工艺参数对加工效率ηm分析研究

加工效率采用每秒钟去除材料的体积(mm3/s)作为衡量标准,用ηm表示。加工效率ηm计算公式为

式中:ηm为加工效率;V 为工件去除材料的体积,mm3;t 为加工一次(2000 单位)所消耗时间,s。

工件去除材料的体积V 计算方法:利用天平称量工件在加工以前的质量M1,一次加工完成后再一次称量工件的质量M2。在每一次的质量称量中均采用多次称量取平均值的测量方法,以减小测量误差,保证测量数据的准确性。即

式中:M1为工件加工前质量,g;M2为工件加工后质量,g;ρ 为热作模具钢的密度,g/mm3。

因此加工效率ηm公式可以演化为

3.1.1 主、次要矛盾探究实验

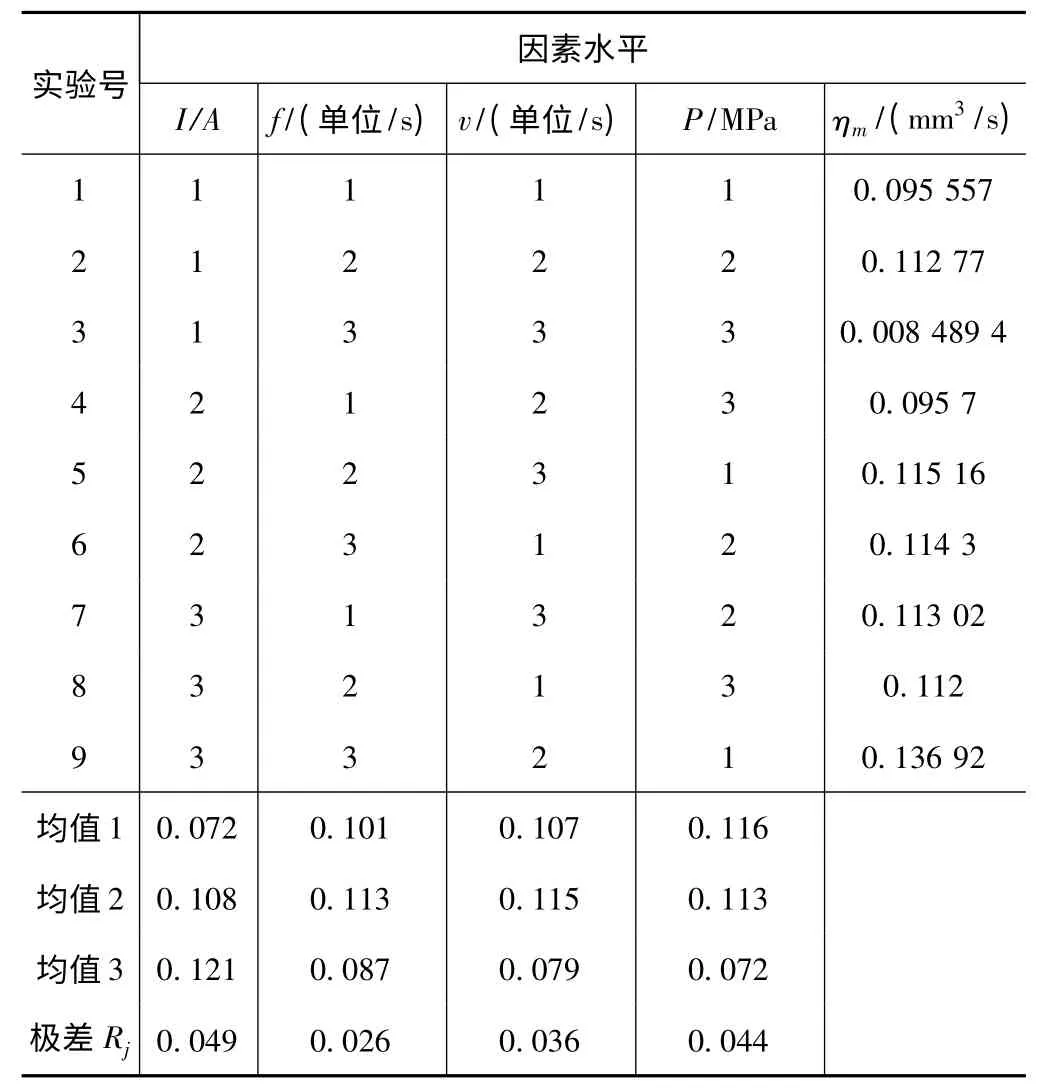

利用正交试验得出数据,将计算结果填入表中,如表2 所示。因为加工效率为每秒钟去除材料体积,因此计算结果越大说明效率越高。通过表2 可以确定出各因素的最优水平分别为:I3f2v2P3,即I3(160 A)f2(-1.0 单位/s)v2(80 单位/s)P3(5 MPa)。通过极差数据Rjv>RjP>Rjf>RjI,因此对工件加工效率影响最大的因素为工件运动速度,其次是气压,再次是进给速度,最后是电流。

本组实验中各因素对加工效率的影响效应图如图3 所示。由图3 得出本组实验中电流I、进给速度f、工件运动速度v、气压P 与加工效率的关系与趋势。

(1)电流I:随着电流的增大,加工效率随之增加,但曲线的曲率没有明显变化,因此对加工效率的影响程度几乎不变。增加电流使放电能量加大,铣削程度增强,促进材料去除。

(2)进给速度f:随着进给速度的增大,加工效率先增大后减小,当进给速度f=-1.0 单位/s 时加工效率达到最大,且从该点开始曲线曲率明显减小,因此对加工效率的影响程度有所下降。可见,在一定范围内提高进给速度有利于增加工件加工效率。

(3)工件运动速度v:随着工件运动速度的增加,加工效率先增加后减小,当工件运动速度v=80 单位/s 时工件加工效率达到最大,且从该点开始曲线曲率明显减小且变为负值,因此从此点开始增大工件进给速度会阻碍加工效率的提升。

表2 加工效率直观分析表

(4)气压P:随着气压的增加,加工效率先减小后增加,在P=4 MPa 是达到最小,且从该点开始曲线曲率明显增加,由负值转变为正值,因此从P=4 MPa 开始增加气压会促进加工效率的提升,且当气压在5 MPa时加工效率大于在3 MPa 时加工效率。可见,高气压与工件的高效率加工不是正比关系。

通过本组试验可以基本上确定影响工件加工效率工艺参数的整体水平因素以及各影响因素的主、次要矛盾,即工件运动速度v >气压P >进给速度f >最后是电流I。但数据不够精确,还需进一步的验证本组试验数据的可靠性,并对本组实验数据进一步优化,获得各影响因素准确的主、次要矛盾,获得在本实验条件下最优工艺参数。

3.1.2 主、次要矛盾实验验证与参数优化

本组实验的实验条件、加工行程、衡量指标、影响因素均与上一组实验保持一致。采用四因素三水平的正交试验设计,L9(34)正交试验因素水平表,如表3所示。

表3 实验因素水平表

利用正交试验得出数据,计算数据填入表中得到加工效率直观分析表,如表4 所示。该数据表表明本组试验中因素水平最优组合为I3f2v2P1,即:I3(170 A)f2(-1.0 单位/s)v2(80 单位/s)P1(4.5 MPa)。

通过极差数据RjI>RjP>Rjv>Rjf得出本组试验中电流对工件加工效率影响最大,其次是气压,再次是工件运动速度,最后是进给速度。

本组实验中各因素对加工效率的影响效应图如图4 所示。

表4 加工效率直观分析表

由图4 得出本组实验中电流I、进给速度f、工件运动速度v、气压P 与加工效率的关系与趋势。

(1)电流I:随着电流的增加,加工效率呈上升趋势,但从I=160 A 开始上升趋势的斜率减缓,即影响程度有所下降。可见,在一定范围内增加电流强度可以提高加工效率。

(2)进给速度f:随着进给速度的增大,加工效率先增大后减小,当进给速度f=-1.0 单位/s 时加工效率达到最大,从该点开始曲线曲率明显减小变为负值,从此点开始进给速度增大会阻碍加工效率的增加。

(3)工件运动速度v:随着工件运动速度的增加,加工效率先增加后减小,当工件运动速度v=80 单位/s时工件加工效率达到最大,且从该点开始曲线曲率明显减小且变为负值,因此从此点开始增大工件进给速度会阻碍加工效率的提升。

(4)气压P:随着气压的增加,加工效率一直减小,且从P=5 MPa 开始曲线曲率明显增加,因此从P=5 MPa 开始增加气压对加工效率的影响程度增加。

本组实验中得到的加工效率效应曲线图与上一组实验加工效率效应曲线图在影响加工效率程度方面的趋势大体是一致的,从而验证了上一组实验结果的准确性。

3.2 加工工艺参数对电极损耗率的研究

在电弧铣削过程中,由于端面放电会产生电极的损耗。电极损耗是由于在电弧产生的极短时间内产生无穷电子流群撞击电极表层聚集大量能量瞬间融化金属产生的[10]。在加工过程中需要对电极损耗进行实时检测补偿。电极损耗会影响加工质量,因此对电极损耗进行研究具有重要的现实意义。

在本实验中衡量电极损耗的指标是电极损耗长度,电极损耗长度可以在软件系统中直接显示,采集电极损耗长度数据填入正交试验表中,如表5 所示。实验中电极损耗越小越好,通过表5 数据可以确定在本实验条件下各因素的最优水平分别为:I1f1v3P2,即:

I1(80 A)f1(-0.8 单位/s)v3(90 单位/s)P2(52 MPa)。

通过极差数据RjI>Rjv>Rjf>RjP得出对电极损耗影响最大的因素为电流I,其次为工件运动速度v,再次为进给速度f,最后为气压P。

本组实验中各因素对加工效率的影响效应图如图5 所示。

表5 电极损耗直观分析表

由图5 得出本组实验中电流I、进给速度f、工件运动速度v、气压P 与加工效率的关系与趋势。

(1)电流I:随着加工电流增加电极损耗呈增长趋势,但增长幅度几乎不变,即电流对电极损耗的影响程度几乎不变。

(2)进给速度f:随着进给速度增加电极损耗总体趋势处于增长状态,但在f=-1.0 单位/s 时曲线曲率下降,说明进给速度对电极损耗的影响程度有所下降。

(3)工件运动速度v:随着工件运动速度的增加,电极损耗出现先增加后下降的现象,但从f=80 单位/s 开始,工件运动速度对电极损耗的影响程度会下降。

(4)气压P:随着气压P 的增加电极损耗先减小后增加,当气压P=4 MPa 时电极损耗达到最小,且从该点开始气压对电极损耗的影响程度加大。

在实际电弧铣削加工过程中各种因素都会影响到工件的加工效果,在保证一定的加工效率的情况下尽量减少电极损耗。综合加工效率和电极损耗两项指标,得出最优加工组合为:I1f1v2P3,即:I(80 A)f(-0.8 单位/s)v(80 单位/s)P(5 MPa)。

4 结语

本文主要通过正交试验、对比试验对圆柱管状电极电弧铣削加工工艺参数影响因素进行研究分析,为寻找最优参数组合进行圆柱管状电极电弧铣削基础性试验研究。通过对不同参数下加工规律、加工现象的研究分析,得出如下结论:

(1)增大电流会在一定程度上增加加工效率,但随着电流加大,电流对加工效率的增加程度会有所下降且电极损耗会急剧增大。估计原因可能是单位面积发电量过大,电流增大使阴阳极之间电子流密度增加,单位时间内产生具有更高能量的电弧增多从而加快材料蚀除,同样会产生重复放电现象,增加去除物在周围区域的粘连形成重熔层,造成加工效率增加程度下降。

(2)在一定范围内提高工件运动速度会有效提高加工效率且减少电极损耗。提高工件运动速度会提高阴阳极之间的有效放电次数减少重熔层,增加材料去除率。

(3)进给速度相对于其他因素来讲对加工效率和电极损耗的影响程度较小。大进给速度可在一定程度上减小放电响应时间,增加相对放电次数。但产生电弧的放电间隙较小且在理论上几乎是相对固定的,因此提高进给速度不会在很大程度上增加加工效率。

(4)通气气压不能过大,气压并不是越大越好。在电弧铣削过程中会产生金属熔池,气压过大会加速金属熔池中熔融材料的飞溅与冷却增加去除难度。

[1]周碧胜,周碧海.短电弧切削技术[C].2007 年中国机械工程学会年会之第12 届全国特种加工学术会议论文集,2007.

[2]易挺.短电弧加工工具电极损耗及补偿方法研究[D].乌鲁木齐:新疆大学,2009:9 -27.

[3]任大伟.短电弧加工机理研究初态[D].乌鲁木齐:新疆大学,2005:8 -10.

[4]梁楚华,周建平,朱志坚,等.短电弧加工技术及其应用[J].现代制造工程,2007(12):92 -93.

[5]Teste P,Leblanc T,Chabrerie J-P.Study of the arc root displacement and three-dimentional modeling of the thermal phenomena occurring in a hollow cathode submitted to an electric moving arc[J].J.Phys.D:Appl.Phys.,1995,28:888 -898.

[6]Iwao Toru,Nemoto Akihito,Yumoto Motoshige.Plasma image processing of high speed arc movement in a rail-gun[J].IEEE Transactions on Plasma Science,2005,33(2):430 -431.

[7]Liu Jiaomin,Wang Jinghong.New method for capturing arc of moving on switching apparatus[J].Journal of Zhejiang University:Science A,2007,8(3):469 -474.

[8]王用贤.直流运动电弧铣削加工系统构建与工艺实验[D].北京:清华大学,2009:9 -10.

[9]狄士春,王弢,于滨,等.电火花加工脉冲电源研究现状与发展趋势[J].航空精密制造技术,2002,38(4):15 -18.

[10]朱超.数控短电弧加工机床工具电极损耗规律分析及在线补偿[D].乌鲁木齐:新疆大学,2013.