己烷油装置储运系统增上油气回收系统的可行性分析

赵 雷,张静静,刘 振

(1.河南科技大学化工与制药学院,河南洛阳 471023;2.洛阳金达石化有限责任公司,河南洛阳 471012;3.洛阳炼化工程有限责任公司,河南洛阳 471012)

己烷油装置所加工的油品为轻质轻烃油,主要组分为 C5、C6、C7、C8和少量的 C4、C3,其中 C6含量最大。由于油品易挥发,易形成爆炸环境,给安全生产造成极大的隐患。另外,大量油气的挥发,造成了巨大的浪费,同时也污染工作环境,给员工身心健康造成不良影响。随着国家对安全、环保、能源、职业健康管理的加强,对油气的排放也日趋严格,油气泄漏成为企业必须解决的问题。

1 现状分析

1.1 装车系统基本情况

己烷油产品装车鹤管为上装浸没式,共计4根。装车时槽车口处于开启状态,挥发量较大,需要操作人员旁站操作,没有液位高报,没有自动计量装车。每根鹤管流量30 t/h,年发油量约为10万t/a。

1.2 油品输送及加工过程

原料油从中国石化洛阳分公司收进装置,首先进入2座2 000 m3内浮顶罐,年吞吐量为10万t;正己烷、异己烷中间产品进2台各135 m3卧罐(带呼吸阀),年转存量约为4万t;正己烷、异己烷及其它轻质油浮顶罐500 m3共14座,储罐年吞吐量约为5万t;庚烷油产品浮顶罐2 000 m3共2座,储罐年吞吐量约为5万t。其中带呼吸阀存储量为4万t/a,带浮顶罐存储量为20万t/a。

2 存在问题

油罐车在加油过程中,因罐车加油口与鹤管没有密封收集处理装置,故在加油过程中不断有油气逸出,油气排出体积比例为1∶(1.0~1.2)(夏季挥发量可达2‰以上,冬季挥发量在0.8‰以上),现场明显闻到浓烈的油气味。高峰平均加油量为60 t/h;产生油气量约为102 m3/h。另外,当夏季高温时,空油罐车剩余油气温度可高达50℃,若加油过程不密封,灼热油气与空气接触极易产生危险。

罐区年吞吐量约20万t,平时经常会出现倒油、调油和装油等作业,大呼吸就时常出现,按照浮顶罐是普通内浮顶罐挥发量(3‰)的30%计算,再加上平时小呼吸,保守预计挥发量为1‰[2]。装车和罐区产生的油气,直接排放到大气中,不仅导致油品的直接损失,还对环境造成污染,不利于员工身体健康,易燃易爆和发生火灾事故。

3 潜在效益分析

按照年发油量14万t(装车量与产品中间存储量合计)、20万t(内浮顶储罐)综合考虑,装车损失率按照1.0‰、储存损失率按 0.5‰考虑(保守估计),单位价格按照8 000元/t考虑。

装车损失油量140 t;储存损失油量100 t;总损失金额192万元。

根据前期与多家油气回收系统设备的供应商交流沟通,其提供的成套设备回收效率均可达到98%(不包含甲烷)。按照相关国家规定《储油库大气污染物排放标准》(GB20950-2007)的要求,供货商的回收系统回收率都必须≥95%。因此,如果增上一套油气回收设备,可以回收油品量为228 t,回收油品量的市场价值为182.4万元。

4 油气回收技术

4.1 低温冷凝法

冷凝法是通过与制冷介质进行热交换,在常压下将油气降至足够低的温度,使其中的绝大部分烃组分冷凝为液体并加以回收,冷凝后的尾气则直接排入大气。该方法属于传统方法,流程简单,对于处理高浓度大流量的油气具有优势,但能耗大,投资成本与运行费用高,目前工业上已很少单独应用。

4.2 活性炭吸附法

吸附法利用吸附剂对油气中的烃类组分和空气具有不同的吸附亲和力,将烃类组分与空气分离,进而实现对烃类组分的选择回收。吸附法通常利用活性炭吸附和解吸油分子。在实际应用中,活性炭吸附技术有利于将回收系统中尾气浓度控制在很低的水平,但存在吸附热大、解吸困难、达到吸附平衡所用时间较长等问题,适合回收低浓度、小流量的油气;回收高浓度油气或其他挥发性有机化合物时,吸附材料很快达到饱和,可能会发生活性炭层炭化甚至着火,尤其是用于回收酮类、酯类、醇类及不饱和烃时,对吸附设备的使用周期、解吸过程的安全性提出了更高的要求,在解吸过程中,存在二次污染问题,因此使吸附法的应用受到一定限制。

4.3 溶解吸收法

吸收法是在一定的温度和压力条件下,利用油气中烃类组分的良好吸收和解吸性能,对油气中的主要组分进行回收,包括常压、常温吸收法和常压、低温吸收法两种典型的方法,但经过溶解吸收后的尾气排放浓度依然不达标。

4.4 膜选择渗透法

膜法油气回收技术是20世纪八九十年代兴起的新型膜分离技术,膜分离法的基本原理是基于采用特殊方法和材料制成的分离膜对气体的渗透性,利用一定压力下混合气体中各组分在膜中不同的渗透速率,实现分离。膜法油气回收技术正逐渐应用于石化行业中氯代烃、乙烯、丙烯及其他烷烯烃的回收和天然气行业的凝析油(NGL)的回收等。但其核心技术多依赖国外,费用高,能耗大。

4.5 氧化燃烧法

利用催化氧化燃烧法直接处理油气是一种操作费用较低的方法,但因为涉及到防火距离等安全和环境保护问题,厂区内建一套这种处理装置比较困难,虽然其燃烧热可以再利用,且运行成本相对比较低廉,但总的油气回收价值在燃烧过程中被降低,且可能产生二次污染,这种方法已经被市场淘汰。

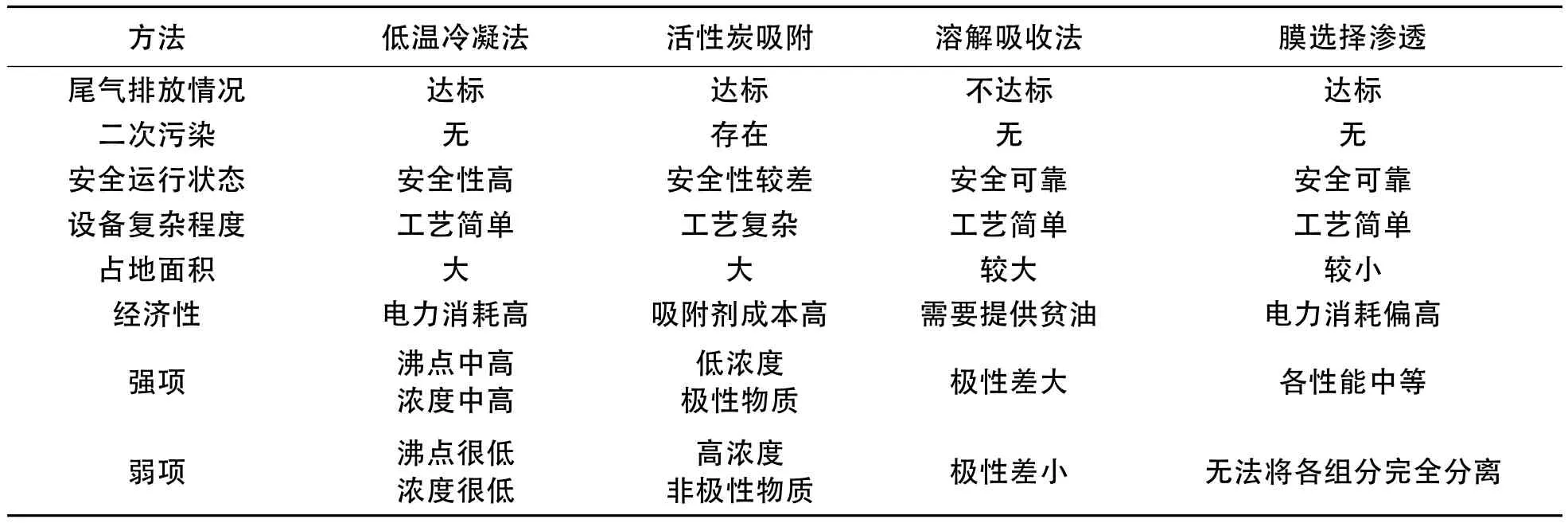

表1 四种油气回收方法的特点对比表[3]

由表1可看出,几种油气回收工艺有各自的优缺点,几种工艺相结合,取长补短,才能更好地发挥各种工艺的优势。现在,冷凝法和吸附法相结合、冷凝法和膜分离法相结合是目前比较流行的方法,也得到了普遍的认可[4]。

冷凝吸附法是先将油气冷凝到-40℃左右,使大部分油气液化,剩余油气经过吸附罐进行吸附,由于吸附可以达到很高的回收率,排放浓度也低,可以达到国家标准。另外,经过冷凝的低温油气也有效地防止了活性炭吸附床容易产生高温热点的问题。同时避免了深冷能耗太大的问题。冷凝膜分离法是将油气冷凝到-40℃,然后采用先进的膜分离技术来处理剩余的10%左右的油气,通过这样简易的方式可达95%以上油气回收率,且去掉了冷凝最耗电能的部分,使油气回收既符合排放要求,又能确保良好的经济效益。该方法随着技术的不断成熟与国产化,成本会不断下降,该方法目前费用略高于冷凝吸附法,在未来应该会有更好的应用前景。

5 改进措施

切割装车顶棚四周,改善通风条件,防止油气在油台周边聚集。对装车鹤管进行改造,实现密闭装车。由上装浸入式鹤管改为下装密闭式鹤管。并对上装口进行密封改造[5]。解决槽车内油气出路,增上油气回收系统。同时将罐区通风口进行密闭改造,呼吸阀后路并入油气回收系统,实现储运系统全流程油气回收。

6 结论

根据以上分析可以得出以下结论。

6.1 效益方面

通过增上油气回收系统,每年可为公司回收油品228 t,合182.4万元,除去各种操作及运行费用,保守估计可以做到150万元的纯利润。

6.2 安全方面

通过油气回收系统,中间罐、装车区均可以减少大量油气排放,直接消除油气形成爆炸气的可能性,为装置运转、施工作业、产品装车等工作增加了稳定性,提高了安全性。

6.3 环保方面

根据《储油库大气污染物排放标准》(GB 20950-2007)、《油气运输大气污染物排放标准》(GB20951-2007)的要求,部分地区、省份已经开始强制执行此标准规范,节能减排是大势所趋,增上油气回收系统,不但有直接的经济效益,而且保护了环境,改善了员工的工作环境。根据经济效益、安全、环保各方面的综合分析,增上油气回收系统是可行的。

[1]刘 静,李自立,等.国内外油气回收技术的研究进展[J].油气储运,2010,29(10):726-729,743.

[2]朱一萌.加油站油气回收方案浅析[J].石油天然气学报,2010,32(4):370-372.

[3]邹松林.关于油气回收行业发展缓慢的思考[J].中国环保产业,2009(2):27-32.

[4]何 月.鲁晓春.北京市油库油气挥发回收装置优选分析[J].环境污染与防治,2008(6):59-62,95.

[5]于 勇.谢放华.石油产品装卸过程中的油气回收技术[J].化工环保,2004,24(3):194-198.