环己醇生产工艺中水伴热系统的热耗量计算

刘国良,李迎春,吕 洋,吴向红,宁永亮

(平顶山市神马万里化工股份有限公司,河南平顶山 467000)

0 前言

平顶山市神马万里化工股份有限公司的环己醇生产装置是20世纪90年代从日本旭化成公司引进的,近年来,在引进、消化、吸收、再创新的过程中,绿色环保和节能降耗一直是公司的技改重点。原工艺设计中把低压蒸汽(0.4 MPa)用于冬季管道的伴热和异常情况下作为设备驱油的介质,环己醇装置每年冬季(按4个月计)伴热用低压蒸汽量为4 t/h,总消耗量约11 710 t。在环己醇生产装置中的蒸汽冷凝器、精制塔、再沸器等设备产生大量的高温冷凝水,回收后送入热电分厂,如果将高温冷凝水的有效余热回收,结合环己醇的生产要求,用作管道的伴热介质替代低压蒸汽,就可以节省大量的低压蒸汽,达到节约能源之目的。

1 计算依据

1.1 工艺参数

采用外夹套加热方式。管内流体是环己醇,流量为6.4 t/h,冬季伴热要求环己醇由30℃升温至80℃保温传输;高温冷凝水工艺总排量为30 t/h,外夹套介质进口温度90℃,出口温度70℃;管道材质为碳钢,管径180mm,壁厚8mm,管道总长约为1 000 m,无弯头和水平差;保温材料为玻璃纤维,厚度50 mm。

1.2 物性参数

高温冷凝水平均比热容:

Cp水=4.2 kJ/(kg·℃)

环己醇平均比热容:

Cp醇=2.15 kJ/(kg·℃)

式中:Cp,物料的比热容。

2 热量计算

由于高温冷凝水和环己醇的导热系数比较大;管道材质为碳钢,导热系数较保温层大得多,因此,只考虑环己醇加热需要的热量和保温层与大气的热交换量。

2.1 环己醇加热需要的热量

2.2 传热过程的热量损失

总的传热热阻R由保温层导热热阻以及保温层与大气的换热组成。

保温层导热热阻:

保温层与大气对流换热热阻:

其中:r1,夹套外半径(156 mm);r2,保温层外半径(206 mm);λ,导热系数;α,传热系数。

总热阻:R=R1+R2

单位:m·℃/W。

表1 常用保温材料的导热系数λ W/(kg·℃)

保温材料为玻璃纤维:

由式(1)得:

环境风速<5 m/s,保温层对外界的传热系数:

由式(2)得:

取高温冷凝水的平均温度:

取环境的平均温度:t大气=10℃

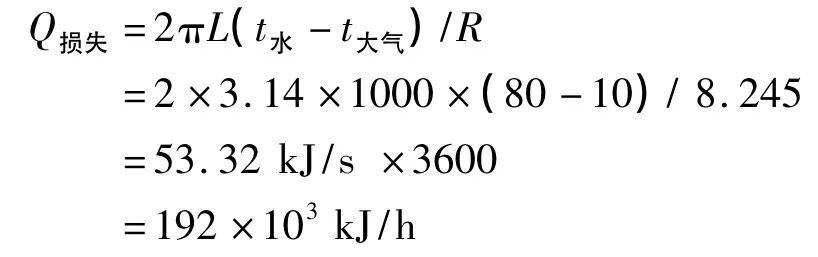

单位时间的热量损失:

式中:L为管道长度,m。

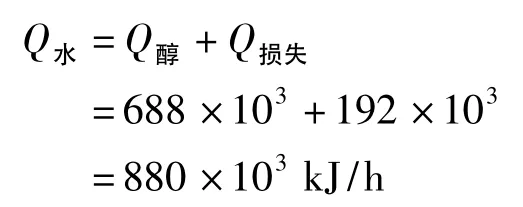

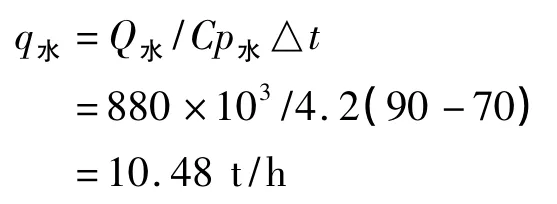

2.3 高温冷凝水的需用量

由热量计算公式:Q水=q水Cp水△t

得高温冷凝水用量:

3 低压蒸汽的理论用量

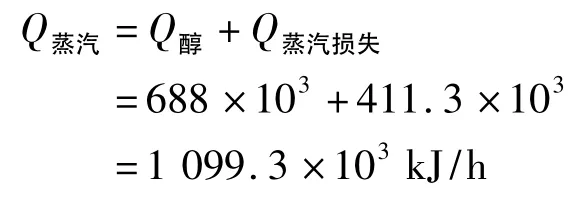

原设计中0.4 MPa低压蒸汽的温度约140℃,主要热阻R同上,单位时间的热量损失:

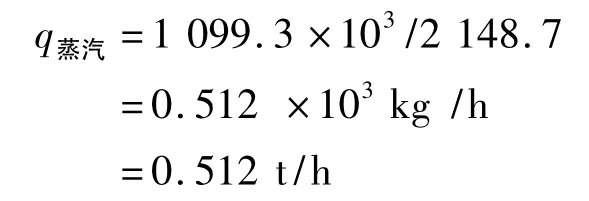

查表得:140℃下水蒸气相变热△H=2 148.7 kJ/kg

低压蒸汽理论需要提供的热流量:

由热量计算公式:Q蒸汽=q蒸汽/△H

得:所需低压蒸汽量:

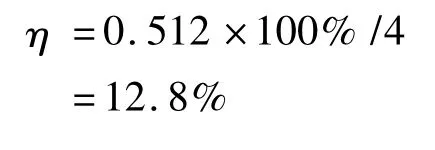

低压蒸汽按4 t/h计,实际热效率为:

3 计算结果讨论

①用热阻力方程和热传导方程,对伴热系统热荷需求量、高温冷凝水热能的供给量以及过程的热损失量进行了初步的计算,采用的部分经验公式和数据,虽然会有小的误差,但对伴热系统改造的工艺设计方案,提供了非常重要的基础数据。②环己醇生产装置中高温冷凝水的工艺总排量为30 t/h,计算得出的高温冷凝水的理论用量为10.48 t/h,完全满足伴热系统热荷需求。③通过计算可看出,原工艺设计选择低压蒸汽作为伴热介质,采用流体管外面另铺设两根蒸汽管道并流伴热再加外保温,该方法蒸汽管道与流体管道接触面积太小,且有空气间隔,故热传导效率非常低,低压蒸汽消耗量大,低压蒸汽的实际热效率仅12.8%,造成严重的能量损失和资源浪费。

4 结论

通过热耗量计算为环己醇生产装置的水伴热技改工程提供了理论依据,用高温冷凝水伴热替代原有的低压蒸汽伴热系统,能够更合理的使用二次能源,降低生产成本,应用后,有效地提高了企业的市场竞争力,经济和社会效益显著。