单汽泡沸腾过程数值模拟的研究

刘俊杰,王国清,张利军,姚诗训

(1. 中国石化 北京化工研究院,北京 100013;2. 卡内基梅隆大学 机械系,美国 宾夕法尼亚州 匹兹堡,15213-3890)

单汽泡沸腾过程数值模拟的研究

刘俊杰1,2,王国清1,张利军1,姚诗训2

(1. 中国石化 北京化工研究院,北京 100013;2. 卡内基梅隆大学 机械系,美国 宾夕法尼亚州 匹兹堡,15213-3890)

利用Comsol Multiphysics软件中的Level Set方法对单汽泡沸腾过程进行了模拟,建立了微细结构网格,给出了边界条件,求解了质量、动量、能量和Level Set方程,得到了正确的模拟结果。分析了单汽泡沸腾过程中相含率、压力场、速度场和温度场随时间的变化规律;考察了接触角和壁面效应对汽泡脱离直径和汽泡生长周期的影响。模拟结果表明,当接触角小于12°时,汽泡脱离直径维持不变;当接触角大于12°时,接触角越大,汽泡脱离直径越大。汽泡生长周期随接触角的增大而延长。当加热装置的直径小于汽泡脱离直径时,汽泡受壁面效应的影响不易脱离;当加热装置的直径大于汽泡脱离直径时,汽泡脱离直径不随加热装置直径的增大而变化;汽泡生长周期随加热装置直径的增大而缩短。

单汽泡;沸腾传热;数值模拟;接触角;壁面效应;Comsol Multiphysics软件;Level Set方法

沸腾传热在石油化工领域应用十分广泛,单汽泡沸腾传热研究是其研究的基础[1-7]。美国加州大学洛杉矶分校的Dhir教授和德国达姆施塔特工业大学的Stephan教授在单汽泡实验研究和理论研究方面都取得了重要成果[8]。在实验研究方面,他们设计了单汽泡实验平台,利用高速摄像机、热电偶和红外摄像机对单汽泡的动力学和热力学特性进行了研究[9-12]。Dhir教授研究了微重力条件下单汽泡的脱离直径和生长周期[13-14]。Stephan教授考察了汽液固三相接触区的温度场和热通量随时间的变化规律。在理论研究方面,他们对单汽泡的沸腾传热进行了过程模拟,耦合了汽液固三相接触区与宏观汽泡生长过程中的质量、动量和热量,深入揭示了单汽泡沸腾传热的机理。单汽泡沸腾传热的汽液相界面模拟主要有两种数学方法:基于动网格的Volume of Fluid(简称VOF)方法和基于固定网格的Level Set方法。Dhir教授利用Fortran语言编写了求解 Level-Set方程的程序,对单汽泡沸腾过程进行了模拟,但前处理软件较简单,模拟精度不高[15-16]。Stephan教授利用Open Foam 软件中的VOF模型对单汽泡沸腾过程进行了模拟,根据实验结果修改了汽液界面中的部分参数,提高了计算精度[17-18]。国内微重力实验室的科研人员也进行了相关研究,利用Level Set 方法研究了单汽泡沸腾过程中的汽泡动力学,但仅给出了初步模拟结果[19-23]。在上述模拟过程中,研究者均采用自己开发的程序,而没有使用商用软件,通用性较差,给后续研究带来了障碍。佐治亚理工大学的Smith教授利用Cosmol Multiphysics软件中的Arbitrary Lagrangian-Eulerian和Level Set方法对高温喷射气体在饱和沸水中的气泡生长过程进行了模拟,Cosmol Multiphysics软件自带的例子也是采用相场模型对上述过程进行了模拟[24-27]。高温气体在沸水中的长大过程与沸水中汽泡长大过程的物理机制不同,尽管具有一定的借鉴意义,但两者在模拟过程中存在较大差异。

本工作尝试利用基于有限元技术[28-30]的Comsol Multiphysics软件中的Level Set方法对单汽泡沸腾过程进行初步模拟。

1 单汽泡沸腾过程数值模型的建立

1.1 单汽泡计算区域实体建模

二维轴对称实体建模的直径为5 mm,高5 mm;人工汽穴的直径为10 μm,高15 μm。网格尺寸从4 μm到20 μm,总自由度是40万。

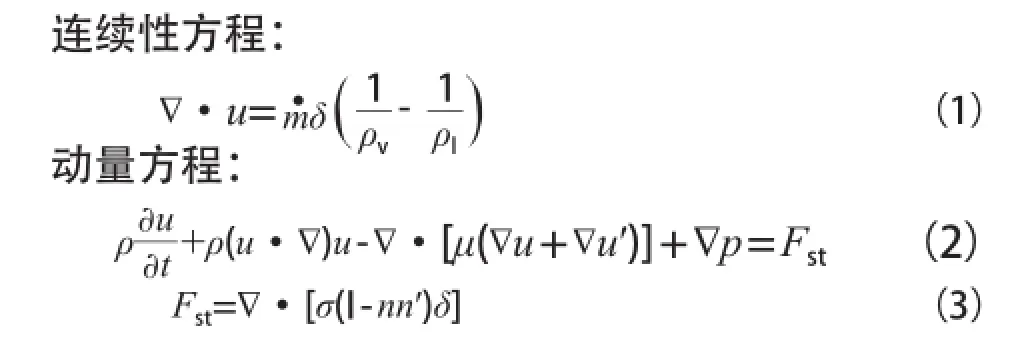

1.2 数值计算模型

1.2.1 质量、动量和能量方程的数学模型

能量方程:

质量汽化速率:

汽液界面两侧切向应力方程:

汽液界面两侧压力方程:

物性参数方程:

1.2.2 求解方法

质量、动量、能量以及Level Set方程采用有限元方法离散。底部区域为恒温热源,边界温度为383 K。与壁面接触的热边界层厚度为0.625 mm,温度分布为线性,此区域以上直至4 mm处为饱和液体,在4 mm之上为饱和汽体,出口边界条件为0.1 MPa。模拟所采用的计算机为惠普Z420,含有8核Intel xeon(R) CPU,48 G内存。一个算例所需的计算时间为24 h。

2 结果与讨论

2.1 单汽泡的相含率随时间的变化规律

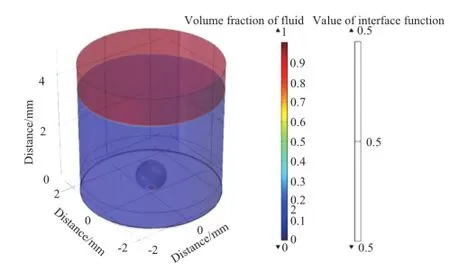

单汽泡的三维模拟形态见图1。

图1 单汽泡的三维模拟形态Fig.1 Three dimension simulation of a single bubble.

由于接触角较小,仅为25°,汽泡形状为球形。为了更好地显示汽泡随时间的变化规律,图2给出了汽泡逐渐长大、脱离和再生成的过程。汽泡由最初的0.1 mm逐渐长到1.2 mm,汽泡根部直径则由小到大,再逐渐由大到小,直至变为0。在前10 ms,汽泡生长速度较快,直径从0.01 mm迅速长到0.7 mm,随后汽泡生长速度减慢,在37 ms时汽泡脱离了加热底部,直径达到1.2 mm。此结果与文献[14]报道的实验结果和模拟结果一致。汽泡逐渐长大是由于汽泡周围过热液体变成蒸汽,汽液之间存在传质。在汽泡成长的初期阶段,汽泡的直径较小且完全处于热边界层中,过饱和液体的温度相对较高,液体变成汽体的质量较多,因而汽泡生长速度较快;当汽泡直径长到一定程度时,部分汽泡位于饱和液体中,汽液两侧温度相等,汽液之间无质量传递发生,仅靠汽泡下部过热液体提供汽泡成长动力,汽泡生长速度降低。

图2 单汽泡的相含率随时间变化的规律Fig.2 Single bubble holdup vs.time.

2.2 单汽泡的压力场随时间变化的规律

单汽泡的压力场随时间变化的规律见图3。由图3可见,汽液相变导致汽泡内的压力大于外部液相压力,汽泡逐渐增大。液相压力沿高度逐渐降低,且随时间变化较小。在汽泡成长的初始阶段,汽泡内压力增加较快,汽相压力与外部液相压力相差较大,随加热时间的延长,汽泡内外的压差逐渐缩小,当汽泡脱离加热壁面时,汽泡内外压力趋于一致。

2.3 单汽泡的速度场随时间变化的规律

单汽泡的速度场随时间变化的规律见图4,等势线为汽液界面。单汽泡沸腾传热过程中汽液两相的雷诺数均相对较小,均处于层流状态。从图4可看出,汽泡内的汽相速度远大于汽泡外的液相速度。汽泡内部流场显示:一部分液体从汽泡根部汽化,在汽泡长大过程中汽泡内部的汽体逐渐形成环流。随着汽泡脱离壁面,汽泡周围的液体迅速填补汽泡离开时的空白,在汽泡周围逐渐形成尾涡。

图3 单汽泡的压力场随时间变化的规律Fig.3 Single bubble pressure field vs.time.

图4 单汽泡的速度场随时间变化的规律Fig.4 Single bubble velocity field vs.time.

2.4 单汽泡的温度场随时间变化的规律

单汽泡的温度场随时间变化的规律见图5。由图5可见,底部液体区域存在着一个热边界层,在此热边界层区域,液体处于过热状态。由于底部加热,液相温度场从底部向上呈线性衰减。热边界层区域为汽泡长大提供热源。在加热过程中热边界层逐渐发展,但由于加热时间较短,热边界层变化较小,液体温度基本保持不变。汽泡与热边界层接触区域随汽泡形状的变化而变化。

2.5 接触角对汽泡脱离直径和生长周期的影响

接触角对汽泡脱离直径和生长周期的影响见图6和图 7。所谓接触角是指在汽液固三相交点处所作的汽液界面的切线穿过液体与固液交界线之间的夹角。当接触角小于12°时,汽泡脱离直径均为1 mm左右,接触角对汽泡脱离直径的影响可忽略不计。当接触角大于12°时,汽泡脱离直径随接触角的增大而显著增大。汽泡生长周期随接触角的增大而延长,从16 ms逐渐延长至36 ms。这是由于随接触角的增大,汽泡与壁面的作用力逐渐增强,即液体表面张力逐渐增强,汽泡不易脱离壁面。

图5 单汽泡的温度场随时间变化的规律Fig.5 Single bubble temperature field vs.time.

图6 接触角对汽泡脱离直径的影响Fig.6 Effect of contact angle on the bubble departure diameter.

图7 接触角对汽泡生长周期的影响Fig.7 Effect of contact angle on the bubble growing period.

2.6 壁面效应对汽泡脱离直径和生长周期的影响

加热装置的直径对汽泡脱离直径和生长周期的影响见图8和图9。

当加热装置的直径小于在此温度下的汽泡脱离直径时,由于壁面的阻挡效应,汽泡不易长大,数值模拟过程发生周期性的震荡。当加热装置的直径大于此温度下的汽泡脱离直径时,随加热装置直径的增大,汽泡脱离直径未发生任何变化。这是由于无壁面阻挡作用且初始温度场保持不变时,液体热边界层保持稳定,汽泡外部液体的汽化动力未变。汽泡生长周期则随加热装置直径的减小而逐渐延长,从最初的38 ms延长到61 ms。这是由于汽泡上升过程中受到壁面效应的影响,汽泡所受曵力增大,而其升力保持不变。

图8 不同加热装置直径下单汽泡脱离壁面时的相含率Fig.8 Bubble holdup in the bubble separation with the wall at different heating foil diameter.

图9 加热装置的直径对汽泡生长周期的影响Fig.9 Effect of the heating foil diameter on the bubble growing period.

在单汽泡沸腾模拟过程中,本工作未考虑汽液固三相接触线区域的液膜蒸发过程,将在后续工作中展开。

3 结论

1)利用Comsol Multiphysics软件对单汽泡沸腾过程进行了模拟,考察了单汽泡逐渐长大的过程,给出了单汽泡的相含率、压力场、速度场和温度场随时间变化的规律,并进行了合理的解释。

2)当接触角小于12°时,汽泡脱离直径维持不变;当接触角大于12°时,随接触角的增大,汽泡脱离直径逐渐增大。汽泡生长周期随接触角的增大而延长。

3)当加热装置的直径小于汽泡脱离直径时,汽泡受壁面效应的影响不易脱离;当加热装置的直径大于汽泡脱离直径时,汽泡脱离直径保持不变。汽泡生长周期随加热装置直径的增大而缩短。

符号说明

C 汽液相变公式中的常量

Cp流体的比热容,J/(kg・K)

Fst体积力

hlv汽液相变焓值,J/kg

I 单位向量

k 流体的热导率,W/(m・K)

n 汽液界面的单位法向量

p 流体压力,Pa

T 液体的温度,K

Tsat饱和液体的温度,K

t 单位时间,s

u 流体的速度,m/s

Vl液相的体积,L

γ 流场中速度的最大值,m/s

δ 汽液界面的厚度,1/m

ε 模型中网格尺寸的最大值,m

μ 流体黏度,Pa・s

ρ 流体密度,kg/m3

σ 表面张力,N/m

φ Level Set的相界面函数

下角标

l 液相

v 汽相

[1]Goldste in R J,Eckert E R G,Ibele W E,et al.Heat Transfer:A Review of 1999 Literature[J].Int J Heat Mass Transfer,2001,44(19):3579-3699.

[2]Plesset M S,Zwick S A.The Growth of Vapor Bubbles in Superheated Liquids[J].J Appl Phys,1954,25(4):493-500.

[3]Jiang Yuyan,Osada Hiroshi,Inagaki Masahide,et al.Dynamic Modeling on Bubble Growth,Detachment and Heat Transfer for Hybrid-Scheme Computations of Nucleate Boiling[J].Int J Heat Mass Transfer,2013,56(1/2):640-652.

[4]Yi H,Tipton J,Kihm K D,et al.Effect of Disjoining Pressure(Ⅱ) on Multi-Scale Modeling for Evaporative Liquid Metal(Na) Capillary[J].Int J Heat Mass Transfer,2014,78(6):137-149.

[5]Son G.A Numerical Method for Bubble Motion with Phase Change[J].Numer Heat Transfer,Part B,2001,39(5):509-523.

[6]Dhavaleswarapu H K,Garimella S V,Murthy J Y.Microscale Temperature Measurements Near the Triple Line of an Evaporating Thin Liquid Film[J].J Heat Transfer,2009,131(6):061501-1-061501-7.

[7]Nam Youngsuk,Wu Jinfeng,Warrier G,et al.Experimental and Numerical Study of Single Bubble Dynamics on a Hydrophobic Surface[J].J Heat Transfer,2009,131(12):121004-1-121004-7.

[8]Dhir V K,Warrier G R,Aktinol E.Numerical Simulation of Pool Boiling:A Review[J].J Heat Transfer,2013,135(6):061502-1-061502-17.

[9]Wagner E,Stephan P.High-Resolution Measurements at Nucleate Boiling of Pure FC-84 and FC-3284 and Its Binary Mixtures[J].J Heat Transfer,2009,131(12):121008-1-121008-12.

[10]Migliaccio C P,Dhavaleswarapu H K,Garimella S V.Temperature Measurements Near the Contact Line of an Evaporating Meniscus V-Groove[J].Int J Heat Mass Transfer,2011,54(7/8):1520-1526.

[11]Nama Youngsuk,Aktinola E,Dhir V K,et al.Single Bubble Dynamics on a Superhydrophilic Surface with Artificial Nucleation Sites[J].Int J Heat Mass Transfer,2011,54(7/8):1572-1577.

[12]Son G,Dhir V K,Ramanujapu N.Dynamics and Heat Transfer Associated with a Single Bubble During Nucleate Boiling on a Horizontal Surface[J].J Heat Transfer,1999,121(3):623-631.

[13]Aktinol E,Dhir V K.Numerical Simulation of Nucleate Boiling Phenomenon Coupled with Thermal Response of the Solid[J].Microgravity Sci Technol,2012,24(4):255-265.

[14]Mukherjee A.Numerical and Experimental Study of Lateral Merge of Vapor Bubbles Formed on a Horizontal Surface During Nucleate Pool Boiling[D].Los Angeles:University of California,2004.

[15]Kunkelmanna C.Numerical Modeling and Investigation of Boiling Phenomena[D].Darmstadt:Technische Universit☒t Darmstadt,2011.

[16]Son G,Dhir V K.A Level Set Method for Analysis of Film Boiling on an Immersed Solid Surface[J].Numer Heat Transfer,Part B,2007,52(2):153-177.

[17]Kunkelmanna C,Stephan P.Numerical Simulation of the Transient Heat Transfer During Nucleate Boiling of Refrigerant HFE-7100[J].Int J Refrigerat,2010,33(7):1221-1228.

[18]Kunkelmanna C,Stephan P.CFD Simulation of Boiling Flows Using the Volume-of-Fluid Method Within Open Foam[J].Numer Heat Transfer,Part A,2009,56(8):631-646.

[19]李震东,赵建福,李晶,等.单气泡池沸腾过程中的气泡动力学数值模拟研究[J].力学与工程应用,2010,13(增刊):53-59.

[20]李震东,赵建福,秦文韬.气泡/液滴运动的Level Set方法模拟研究[C]//中国力学学会学术大会.郑州:中国力学学会,2009:410-418.

[21]陈凡红,王成,郝莉,等.用Level Set方法追踪运动界面[J].力学与实践,2006,28(4):22-26.

[22]管鹏.流动沸腾中汽泡行为的理论与实验研究[D].北京:北京交通大学,2013.

[23]薛龙昌.基于气体动力论界面质量输运和微液层蒸发模型的过冷沸腾汽泡生长特性研究[D].重庆:重庆大学,2014.

[24]Forster C J,Smith M K.The Transient Modeling of Bubble Pinch-Off Using an ALE Moving Mesh[EB/OL].[2015-09-15].https://br.comsol.com/paper/download/62616/smith_paper.pdf.

[25]Forster C J,Smith M K.The Transient Modeling of Single-Bubble Nucleate Boiling in a Sub Cooled Liquid Using an ALE Moving Mesh[EB/OL].[2015-09-15].www.comsol.com/paper/download/83905/forster_paper.pdf.

[26]Zhou Hongwei,Gué A M.Simulation Bubble Nucleation and Bubble Growth of a Thermal Bubble Microejector[EB/ OL].[2015-09-15].https://ch.comsol.com/paper/download/45165/Hongwei.pdf.

[27]Cinzia Iacovelli.Boiling Water,a Heat Transfer and CFD Problem[EB/OL].[2015-09-15].http://www.comsol.com/ blogs/boiling-water-heat-transfer-and-cfd-problem/.

[28]曾攀.有限元基础教程[M].北京:高等教育出版社,2009:7-20.

[29]毕超.计算流体力学有限元方法及其编程详解[M].北京:机械工业出版社,2013:1-10.

[30]卡坦.MATLAB有限元分析与应用[M].北京:清华大学出版社,2004:1-9.

(编辑 王 萍)

Preliminary Study on Numerical Simulation of Single Bubble Boiling

Liu Junjie1,2,Wang Guoqing1,Zhang Lijun1,Yao Shi-chune2

(1.SINOPEC Beijing Research Institute of Chemical Industry,Beijing 100013,China;2.Department of Mechanical Engineering,Carnegie Mellon University,Pittsburgh PA 15213-3890,USA)

The single bubble boiling process was simulated by means of the Level Set equation in the Comsol Multiphysics software,the microstructure network was established,boundary conditions were provide,and the mass,momentum,energy and Level Set equation were solved.The satisfied simulation results were acquired.The changes of the holdup,pressure field,velocity field and temperature field with time were studied.The influences of contact angle and wall effect on the bubble departure diameter and bubble growing period were investigated.It was showed that,when the contact angle was bigger than 12°,the bigger the contact angle,the bigger the departure diameter and the longer the bubble growing period.But the bubble departure diameter was constant when the contact angle was less than 12°.As the heating foil diameter was less than the bubble departure diameter,the bubble was not easy to grow up and leave the wall.When the heating foil diameter was more than the bubble departure diameter,the bubble departure diameter was constant and the bubble growing period decreased with the heating foil diameter increasing.

single bubble;boiling heat transfer;numerical simulation;contact angle;wall effect;Comsol Multiphysics software;Level Set equation

1000-8144(2015)11-1295-07

TQ 018

A

2015-09-22;[修改稿日期]2015-10-08。

刘俊杰(1976—),男,山东省宁津县人,博士,高级工程师,电话 010-59202725,电邮 liujj.bjhy@sinopec.com。