影响坪北油田机采效率因素及治理措施

陈旭辉

(中国石油长庆油田分公司坪北经理部,陕西 安塞717408)

机采效率是指电能通过抽油机、抽油杆和抽油泵将液体举升至地面过程中有效做功能量与系统输入能量之比,机采效率的高低直接反映了有杆泵采油能耗水平。坪北油田是典型低渗透油田,2014年1月开井661口,全部采用有杆泵采油,平均单井产液量1.7t/d,近3年机采效率在20% 左右,有进一步提高的空间。为了节能降耗,提高原油生产效益,坪北油田开展了机采效率影响因素及治理措施研究,通过综合治理,机采效率提高了1.3%。

1 影响坪北油田机采效率因素分析

1.1 地层能量低,供采关系不平衡

通过测试数据分析,因油井产液量低导致供采关系不平衡是影响系统效率的主要因素,因为产液量低导致供液能力不足和抽油泵泵效低。2014年1月,坪北油田日产液量小于1m3/d的油井有154口,占生产井数的1/4,这部分油井供采关系极不平衡,功图普遍显示严重供液不足,平均泵效仅为18.5%,平均井下效率为19.5%,平均系统效率仅为10.6%,远低于油田平均水平。统计分析发现,油井产液量每增加1m3/d,泵效提高5%~15%,系统效率可提高3%~6% 左右(图1)。

图1 油井产液量与机采效率分布关系图

1.2 沉没度较低

根据沉没度与井下效率分布关系图(图2),沉没度在200~300m时,系统效率最高。当沉没度小于200m时,随下泵深度的增加,沉没度变小,负载增加,原油脱气加剧,系统效率降低。随着开发形势的变化,坪北油田沉没度在2011年以来呈逐年下降趋势,制约了井下效率的提高。

图2 沉没度与井下效率分布关系图

1.3 井筒环境日趋复杂,无功损耗大

一方面,坪北油田注入水以清水为主,注入的洛河层清水水型为NaHCO3型,而地层水水型为CaCl2型,由于水型的不配伍,导致地层结垢,作业现场多次发现管杆泵结垢严重,在油井生产过程中垢物进入井筒;另一方面,油井普遍采用压裂投产的方式,炮眼附近的岩石较疏松,造成地层出砂。随着投产时间的增加,长时间未采取洗井措施,井筒脏物较多,加之油井普遍液量低,携带能力差,砂、垢等脏物进入泵筒后不易排出,造成抽油泵漏失,油井产量降低,无功损耗增加,导致井下效率下降。

1.4 部分抽油机平衡度不达标

抽油机驴头悬点运动加速度较大,如果平衡效果差,会造成抽油机载荷波动较大,在运转工程中用于克服惯性载荷的负功明显增大,系统效率降低。现场测试表明,抽油机欠平衡或过平衡,都会增加系统的输入功率,平衡度为80%~110%时电动机消耗功率最低。坪北油田由于早期使用的四型常规游梁式抽油机(CYJ4-1.8-13HB和CYJY4-1.8-13HB)存在设计缺陷,平衡率不达标,且无调整余地,导致井区抽油机平衡井率偏低,2014年1月仅为69.6%,是影响机采效率的重要因素。

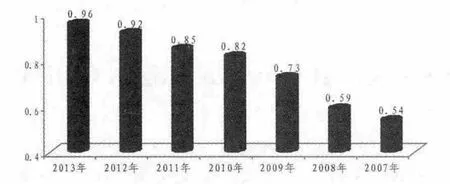

1.5 电机存在退磁现象

自2008年以来,坪北油田普遍采用永磁高效同步电机,该电机无功功率远低于普通电机,起到了较好的节能效果。但是随着使用时间的延长,永磁电机存在退磁现象,导致功率因素下降,统计分析发现投用时间越长的电机功率因素越低(图3),从而造成地面效率下降。测试资料显示电机功率因数不达标的有16台,0.4<功率因数<0.6的有103台,占测试井数的26%,这部分抽油机平均地面效率为42.4%,低于油田平均值6%。

图3 不同投用时间电机平均功率因数统计图

1.6 日常管理不到位

一是抽油机电机皮带过松,在使用过程中电机皮带存在拉伸现象,皮带拉长后未及时紧固,传动时因受力不均相互错动、打滑和振动,降低了传动效率。二是盘根盒填料过紧,导致机采效率降低。现场功图测试结果证明,部分盘根盒密封填料过紧或盘根盒与光杆的对中性差,造成光杆在上、下行中摩擦阻力增加,引起抽油机悬点负荷变化0.5t左右,光杆功率损失增加0.5%~1%,造成井下效率降低。

2 提高机采效率措施

2.1 优化生产参数

密切跟踪油井生产动态变化,及时优化生产参数,对能量充足,有提液潜力的油井上调参数排液,对地层供液能力差的油井下调参数降低排量。累计实施参数优化138井次,其中上调参数18井次,平均单井日产液量上升1.4t/d,机采效率由18.6% 提高至23.4%;下调参数120井次,平均冲程由1.33m下降到1.28m,平均冲次由4次/分下降至3次/分,平均泵效从31.1% 上升到40.6%,平均单井日耗电下降2.4kW·h,系统效率由14.4%上升至18.4%。

2.2 推广小直径抽油泵

坪北油田属于低渗透油藏,油井产液量低,部分油井采用“短冲程,低冲次”,Ф32mm普通抽油泵生产泵效仍然偏低,为此,坪北油田积极引进开发更小直径的抽油泵,针对产液量小于1m3/d的油井推广 Ф25mm抽油泵,产液量在1~1.5m3/d的油井推广 Ф28mm抽油泵,共使用Ф25mm抽油泵7台,Ф28mm抽油泵88台,井下效率由39.6% 提高至49.0%,机采系统效率提高3.2%。

2.3 调整生产制度

针对因地层能量缺乏,间歇出液的低产液油井,通过不稳定试井,摸索合理的生产制度,缩短开井时间,减少无功功率,大幅度地降低了油井能耗,累计调整78井次。平均单井生产时间由24小时缩短为12小时,产液量基本保持稳定,日均耗电由38度下降至21度,单井日均节电17度。

2.4 提高抽油机平衡率

对有平衡调整余地的抽油机,优先采取平衡调整措施,实施后地面效率上升2.5%,机采系统效率上升0.7%。对存在设计缺陷平衡无调整余地的老四型抽油机进行平衡改造(图4),通过延长游梁长度的方式(图5),增加尾部平衡重量,平衡率由56% 提高至92%,地面效率提高2.6%,机采系统效率上升0.8%。累计平衡调整42台,调整后平衡井率由69.6%提高至75.6%。

图4 平衡改造前

图5 平衡改造后

2.5 提高电机功率因数

对存在退磁现象的永磁同步电机采取调整充磁措施,根据测试资料优选了22台功率因数小于0.6的电机开展先期试验,调整后功率因数由0.52提高至0.91,地面效率提高到5.8%,机采系统效率提高1.6%(表1),取得较好效果。

表1 退磁电机调整充磁效果对比表

2.6 加强日常管理

现场测试检查发现P80-117等42口油井皮带过松打滑,P85-84等18口油井盘根盒填料过紧,P73-98等5口油井光杆不对中,于是进行了调整抽油机皮带、盘根盒密封填料松紧度以及调整光杆对中,同时加强了抽油机的定期检查保养工作,提高了减速箱皮带轮的传动效率,减小了抽油杆与盘根密封填料的摩擦损失,机采效率不断提高。

3 结论及下步建议

1)受低渗透地层特征影响,地层能量低是坪北油田机采效率偏低的主要原因。因此,需要工艺与地质相结合,不断完善井网程度,加强有效注水,提高油井产液量,及时采取优化调整措施,合理协调好供采关系。

2)地层结垢、出砂的油井,需要加强井筒环境治理,提高管杆泵运行质量。如采取冲砂洗井等措施,及时清除井筒脏物,确保设备高效运行,是提高机采效率的有效手段。

3)继续优化下泵深度,减少原油脱气,提高油井沉没度。根据油层供液情况合理确定下泵深度,对于供液能力改善的油井上提泵挂深度,到达提高井下效率的作用。

[1]李修文,古小红,崔效令.抽油机井系统效率低效井的分析方法[J].油气井测试,2002,11(04):30-31.

[2]郭小哲,刘跃忠,孙宝龙,王霞.抽油机井系统效率方案优选及因素分析[J].钻采工艺,2008,31(03):92-96.