新型差温炉测温研究与工艺改进

■刘磊

新型差温炉测温研究与工艺改进

■刘磊

支承辊在轧机中用来支承工作辊或中间辊,轧制时防止工作辊出现挠曲变形而影响板形质量。支承辊质量的优劣直接影响轧板的产量及质量。

热处理过程是影响支承辊质量的重要环节,合理的热处理工艺可以有效的优化组织分布,控制晶粒尺寸,改善应力状态。我公司Cr4系材料支承辊最终热处理,采用差温热处理+回火工艺。差温热处理是将支承辊辊身置于专用差温炉内,由高速烧嘴喷出火焰对辊身表面进行快速加热,使辊身表面产生一定深度的奥氏体层而心部仍保持在相变点以下,然后进行喷雾淬火的一种热处理方法。

差温炉是差温热处理最重要的设备,本文对一套新型差温炉系统进行测温研究,从而掌握该设备的性能和辊子在差温过程中的温度变化情况,并依此对原有的差温热处理工艺进行优化。

一、试验材料与方法

试验采用φ1600m m支撑辊,材质为Cr4。辊身采用敷偶的方法测定差温热处理过程中不同位置和深度的温度变化,敷偶位置及深度见图1。辊身螺纹孔从左到右依次排开,偶孔号依次标记为1#、2#、……、7#,实际深度分别对应为90mm、90mm、110m m、20m m、795m m、160mm、20mm。

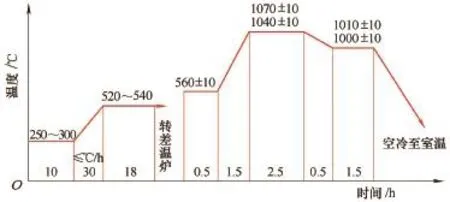

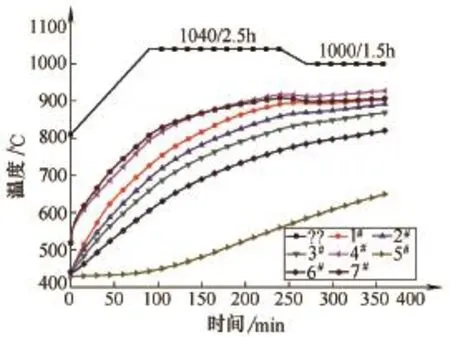

差温试验共进行两次,以便对比不同工艺下的差温效果,试验工艺如图2所示。整个试验过程中,热电偶全程记录试验件的温度变化。此外差温炉内的红外测温装置能记录辊身外表面温度变化,通过与电偶数据对比,可以检验测温仪的准确性,从而在实际生产中通过测温仪的实时数据来掌握辊子的热处理情况。

进入差温炉前试验件在回火电炉内进行预热升温,以保证辊身内外温度均匀一致,整个辊身进入塑性状态,为承受后续剧烈的快速加热做准备,并且减少加热造成的热应力。经过预热的支承辊转入差温炉后,先以较大的功率使炉温迅速加热到高保温度(1070℃、1040℃)保持,以使辊面温度迅速达到奥氏体化温度,然后适当降低炉温(1010℃、1000℃)进行保温,避免辊身过热。如果辊面温度过高导致淬火组织粗化,淬火容易脱肩。保温时间根据辊身直径大小、淬硬层深度及实际升温速度综合考虑。测温试验结束后不进行喷淬而是先空冷降温,然后转回电炉内进行回火。

图1 试验件敷偶孔位置及深度

图2 测温工艺曲线

二、试验结果与分析

1. 第一次测温结果与分析

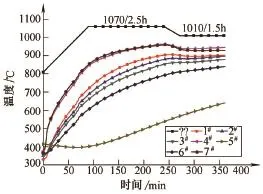

(1)测温曲线 第一次差温加热过程中不同深度孔的测量温度值随时间变化的曲线如图3所示。预热出炉后,差温炉出问题,试验件空冷4.5h,其心部温度由456℃升至462℃(max),后又降至415℃时开始执行差温工艺,故试验件入差温炉时的温度偏低。由图可知:①整个升温及高保阶段,工件表面及内部各区域(除5#偶外)均处于快速升温过程,未出现曲线拉平现象。心部5#偶温前期先降低再升高,是由于入炉前空冷时间过长,辊身外部热损失大,导致心部蓄热量减少所致。②高保降温开始后,4#和7#偶及1#偶温度小幅降低后保持稳定,其他偶继续升温并保持稳定的梯度,但升温速度较高保阶段明显变慢,且越靠近表面越明显,心部基本无影响。

从具体数据上来看:①4#偶(中部):高保1.5h后偶温到达941℃,高保结束升至962℃(max);降温及低保阶段,偶温先降至938℃,最后缓慢升至944℃。②7#偶(边部):高保1.5h后偶温达942℃,高保结束升至957℃(max);降温及低保阶段,偶温一直下降至928℃,并保持不变。③整个差温过程至低保结束,1#偶(边部)升至901℃;2#偶(中部)升至895℃,3#偶升至878℃,6#偶升至837℃,5#偶(心部)升至634℃。

(2)红外测温仪与表面偶数据对比 选取位于炉膛中间部位的红外测温仪数据与表面偶数据对比分析,如图4所示。在工艺开始阶段,由于炉膛内的烧嘴在开始时以最大功率加热,所以辊子的外表面温度迅速升高;当进入到高温保持阶段后,烧嘴热输入基本保持稳定,故红外所示的辊子外表面温度达到峰值后保持稳定,而由于辊子内部升温吸热的影响,导致表面热电偶的温度低于最外层的温度;在低温保持阶段,烧嘴功率降低,三者温度均小幅下降并趋于一致。同时也能看到在辊子表面至少20mm深度的表层已经完全奥氏体化,且内部温度梯度也比较合适,已满足出炉喷淬的要求。

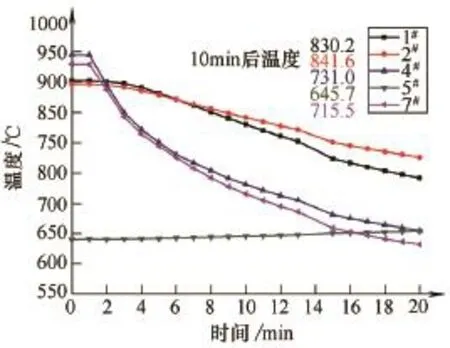

(3)试验辊开炉空冷温度变化分析 在实际生产中,辊子差温热处理出炉后要马上进行喷淬,但是中间需要一定的时间把辊子移动到喷雾淬火机床上,时间大概要7~10min,所以了解辊子在出炉后的温度变化情况也很有必要,辊身不同位置的温度变化趋势如图5所示。

从4#和7#两个表面偶数据对比来看,出炉时4#945℃、7#930℃,二者相差15℃;10min后4#731℃、7#715.5℃,相差15.5℃;降温分别为214℃和214.5℃,这说明在10min内表面降温速率相同。随着时间延长,边部的降温明显加快,这说明边部的散热条件较好。

对于1#和2#两支偶,出炉时1#(902.4℃)比2#(896.9℃)偶高出5.5℃,但是空冷10min后,1#(830.2℃)比2#(841.6)偶低11.4℃,分别下降72.2℃和55.3℃,说明边部降温更快些。空冷时间越长,温差越明显。

5#为内部传热,对外界温度变化无反应,温度稳定升高。

上述数据表明,在差温出炉空冷的一定时间内,轧辊外层降温明显,且越靠近表面降温越快;边部比中部降温快些,且时间越长越明显;心部基本不受影响。在实际的喷淬条件下,边部的降温将会明显快于辊子的中间位置,所以在制定热处理工艺时要考虑到此种情况,以避免辊子肩部开裂或硬度不合格。

2. 第二次测温结果与分析

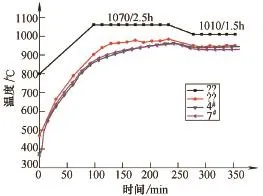

(1)第二次测温曲线 由于第一次测温时,高保1.5h两支20mm深偶温即超了940℃,高保结束时偶温最高达962℃(对应红外达980℃),温度过高将使辊子外层晶粒严重长大,组织粗大,合金碳化物溶解,不利于良好淬硬层的形成。故调整了工艺的高保和低保温度进行第二次测温,为了保证淬硬层深,并未调整工艺时间。

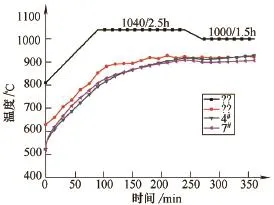

不同深度的温度值随时间变化的曲线如图6所示。从各偶的温度变化趋势来看,与第一次测温基本一致。从具体温度数据上来看:①第二次测温高保阶段,两支表面偶最高温均比第一次低。4#偶(中部)升至918℃,7#偶(边部)达到908℃;降温及低保阶段,温度先降后升,但温度仍未达940℃(4#-927℃,7#-906℃)。②在进入高保后,90mm深电偶温度变化与第一次基本相同,低保结束时,1#偶(边部)升至904℃,2#偶(中部)温度达到891℃,与第一次仅相差3、4度,基本相同;③3#偶升至868℃,比第一次测温878℃低10℃。5#偶升至649℃,较第一次634℃高出15℃,这一反常现象主要是因为第一次差温前空冷时间过长,内部温度过低所致,不过对表面温度影响不大。

(2)红外测温仪与表面偶数据对比 从红外测温仪与实际敷偶数据进行对比来看(见图7),在升温及高保阶段,红外温度高于偶温,降温及低保阶段,温度差距逐渐减小,趋于一致,这与前一次的差温热处理结果一致。说明利用红外测温仪来了解辊子的实时加热情况是可行的,但是要对高保阶段的温度进行一定的下调。

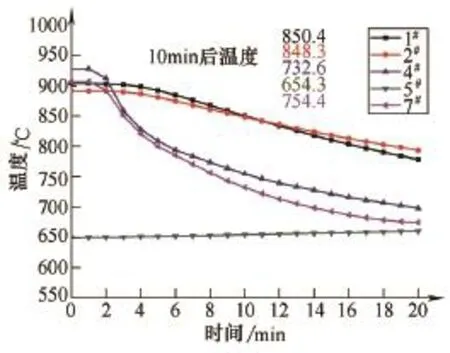

(3)试验辊开炉空冷温度变化分析 关注试验件重点部位空冷10min左右时的温度变化: ①从4#和7#两表面偶数据对比来看,出炉时4#927℃、7#906℃,二者相差21℃;10min后4#754.4℃、7#732.6℃,相差21.8℃;降温分别为172.6℃和173.4℃,这说明在10min内表面降温速率基本相同。②对于1#和2#两支偶,出炉时1#(904℃)偶比2#(891℃)偶高出13℃,但是空冷10min后,1#(850.4℃)比2#(848.3)偶高2.1℃,分别下降53.6℃和43.7℃,表明边部降温更快些。③5#深偶为内部传热,对外界温度变化无反应,温度稳定升高。

三、结语

(1)通过对比两次测温结果可以发现,由于第二次高保和低保温度分别下降了20℃和10℃,导致后者外表面温度一致保持在930℃以下,但出炉时90mm处的温度依然达到了900℃左右。这也导致第二次测温空冷的降温速率较小。所以,虽然第二次差温结束时的温度低于第一次差温,但是空冷10min后第二次差温的温度反而比第一次高,这更加有利于后续喷淬的进行。

(2)结合测温结果,此差温炉的最终热处理方案为高保1040℃/2.5h低保1000℃(不同钢种微调±10℃)/1.5h。

(3)工件差温效果的好坏还与车间的实际执行密不可分,必须严格执行工艺,按时装炉出炉,尽量缩短辊子出炉转运的时间,以减少热损失,保证产品的质量。

图3 第一次差温测温曲线

图4 红外测温仪与表面偶数据对比

图5 出炉后试验件温度-时间变化曲线

图6 二次差温不同孔深温度-时间曲线

图7 红外测温仪与表面偶数据对比

图8 出炉后试验件温度-时间变化曲线

刘磊,天津重型装备工程研究有限公司轧辊研究所。