E型旋风分离器流场的数值模拟和分离性能研究

韩婕 韩坤 刘德礼 夏兴祥

(上海化工研究院)

应用研究

E型旋风分离器流场的数值模拟和分离性能研究

韩婕*韩坤刘德礼夏兴祥

(上海化工研究院)

采用数值模拟方法分析了旋风分离器内的上顶板附近的二次流特性,并与试验结果进行了比较,吻合较好。模拟了旋风分离器内的切向、轴向速度随入口气速变化的特性,并以此说明E型旋风分离器的流场结构特性。采用DPM方法分析了旋风分离器的入口速度、粉尘浓度和排气口直径对其效率的影响,模拟结果与试验测定值变化趋势一致。

旋风分离器数值模拟流场流速分离性能计算流体力学

0 前言

旋风分离器是一种利用含尘气体高速旋转时产生不同的离心力的原理,将固体从气体中分离出来的干式分离设备。E型旋风分离器的结构特点是具有异形进口和渐缩形导流挡板。在气流进入旋风分离器时,渐缩形导流挡板使得颗粒由直线流动变为圆周流动,颗粒的径向分离距离逐渐减小,有利于气固两相的分离。

虽然旋风分离器结构简单,但其内部旋转分离流场却相当复杂[1-3],用实验或者解析的方法研究旋风分离器内部的流动状况比较困难。近年来,随着计算机硬件及计算流体动力学(CFD)技术的不断进步[4],数值方法已成为研究旋风分离器的一种重要手段。Griffiths和Boysan[5]运用RNG κ-ε模型模拟了旋风分离器的流场,考虑了流场压力各向异性的关联,并且在计算湍流黏性时考虑了旋转的影响,计算得出了不同结构旋风分离器的压降、分级效率曲线,模拟值和计算值吻合较好。Yoshida等[6]研究了增加进口处二次流导流挡板的改进型旋风分离器。结果发现,柱段的旋转运动速度加大,锥段的下降流就增加。粒子的沉积模式表明,增加柱段部分的下倾角可以提高旋风分离器的效率。李丹等[7]采用离散相模型(DPM)研究了旋风分离器内固相颗粒的运动轨迹。当入口速度相同时,不同粒径的颗粒其运动轨迹相差很大。随着粒径的增大,颗粒旋转的螺距增大,且被分离出的时间变短。对于小颗粒,其所受到的离心力较小,且由于其对气流的跟随性较好,大部分颗粒在旋风分离器内跟随气流作旋转运动,直至最后才被上旋气流带出分离器。

本文运用CFD对旋风分离器内部流场进行三维数值模拟分析,并将模拟数据与试验数据进行对比,研究E型旋风分离器内部流场的分布规律,这对旋风分离器的设计而言具有一定的指导意义。

1 几何模型及数值解法

1.1E型旋风分离器的几何结构

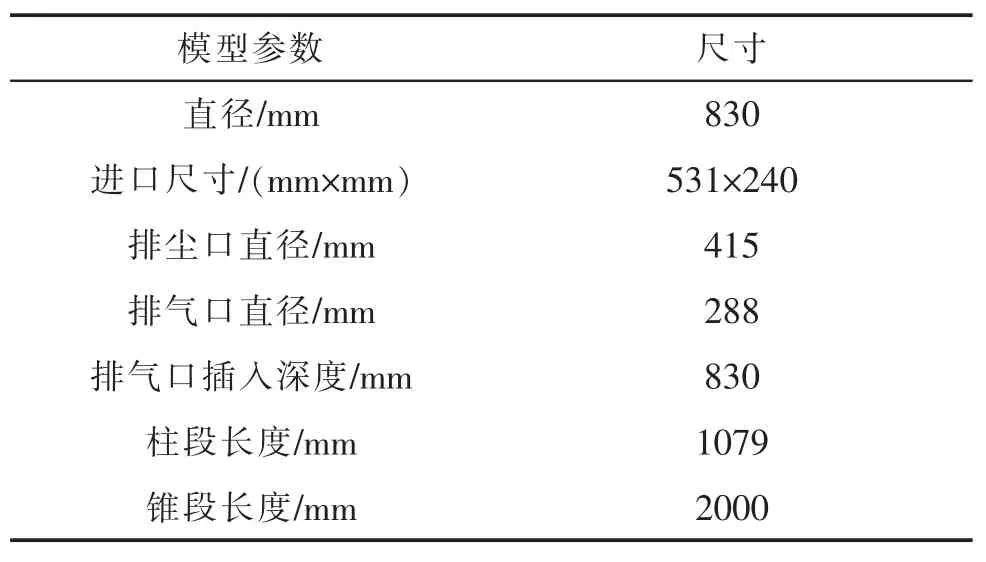

E型旋风分离器属于异形进口型旋风分离器。本文研究的E型旋风分离器其直径D=830 mm,有关的结构尺寸如表1所示。

表1 E型旋风分离器的结构尺寸

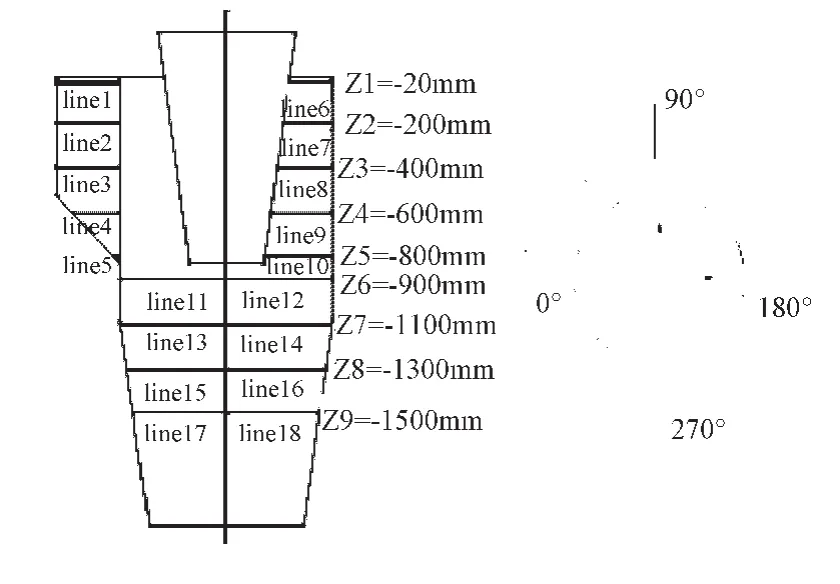

图1为本研究要用到的E型旋风分离器部分截面示意图,其中X轴和Y轴构成水平面,Z轴为铅垂方向。Y=0平面平行于气流进口方向,为X轴沿Z轴移动截旋风分离器所得;X=0平面垂直于气流进口方向,为Y轴沿Z轴移动截旋风分离器所得。坐标原点设在圆筒体上部与排气管交界面的中心处,往上为Z轴正方向,往下为Z轴负方向。在XOY平面上还分别选取了4个截面,分别在旋风分离器的0°、90°、180°和270°方向上。

1.2网格划分

图1 E型旋风分离器截面示意图

本研究利用Fluent前处理软件Gambit 2.3.16做前处理,考虑到旋风分离器计算区域的不规则,特将旋风分离器分成4个子区域(进口段、溢流管、圆柱端和圆锥段分离空间)进行网格划分,从而形成了非均匀的四面体网格。对于边界条件来说,利用边界层网格控制横截面上的面网格,使得网格分布与计算域的几何形状相一致。

1.3数值模型和边界条件

采用RNG κ-ε模型模拟旋风分离器内的不可压缩流体,其他采用QUICK差分格式和PRESTO的压力插补格式,求解方程采用SIMPLEC算法。

所谓边界条件,是指在求解域的边界上所求解的变量或其一阶导数随时间和空间的变化规律。对于旋风分离器内的三维流动,边界条件如下:

(1)进口条件。试验值给定入口速度为16.6 m/s。

(2)出口条件。设置出口边界为outflow。因排尘口几乎没有气流流出,所以排尘口的流量权重为0,排气口的流量权重为1。

(3)固体边壁条件。本文采用标准壁面函数法处理边界湍流,以给出正确的壁面切应力。壁面为无滑移边界条件。

2 数值模拟结果及分析

2.1模拟结果与测试结果的比较

(1)切向速度比较

使用五孔探针对E型旋风分离器内部的流场进行了测定,将试验数据与模拟数据进行比较。

图2为该旋风分离器圆柱体空间和上部锥段的切向速度的试验数据和模拟结果对比图。从图2可以看出,总体来讲,分离器内切向速度模拟值与实测值变化趋势吻合较好。在锥段分离空间,随着半径的增大,切向速度也增大;到达最大切向速度点后,随着半径的增大,切向速度值变小。试验值比模拟值要大。试验值中,切向速度最大值为54 m/s,而同截面处的模拟最大值约为50.5 m/s,误差为6.48%。但是模拟值过渡平稳,因为采用了合理的数学模型,较之试验值,流体微元之间的作用力变化不大。

图2 切向速度试验值与模拟值的比较

对于常规的矩形进口的切流式旋风分离器,气流旋转中心偏离的距离为排气管直径的1/4。而E型旋风分离器气流旋转中心偏离距离很小,切向速度最大值形成一个近似圆柱面,该圆柱面的中心与分离器中心基本重合。这样,排灰口处的下旋流返回到中心区域时可以减少二次夹带。

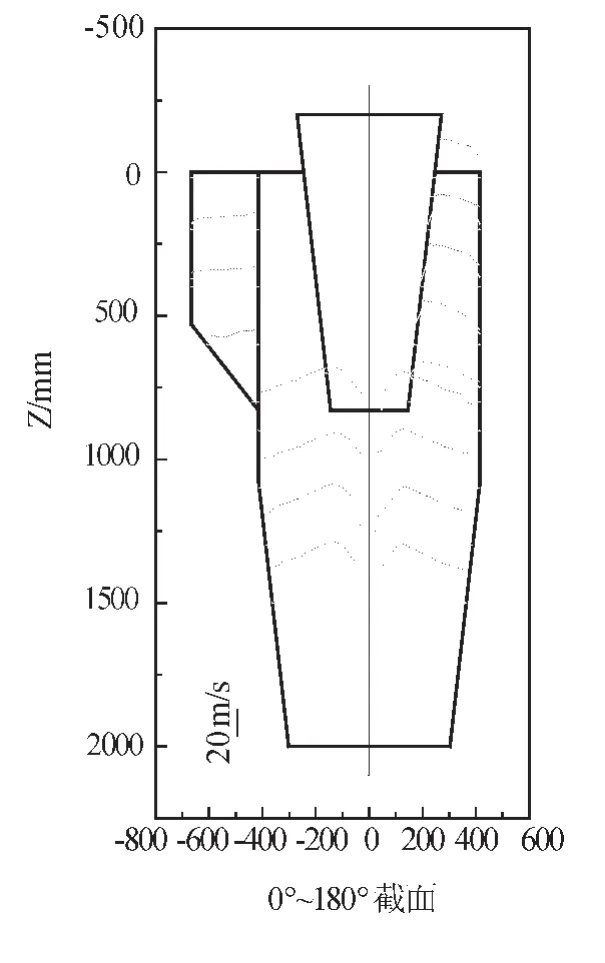

(2)二次涡流比较

影响旋风分离器性能的次流也称为二次涡流。包括上涡流、纵向环流及底部夹带。旋风分离器顶板、排气管外与筒体内壁之间,由于径向速度与轴向速度的存在,形成了局部环流,也叫上涡流。采用异形进口的目的,是为了气流在流速较高处有较大的流通面积,有效地消除上涡流的影响。

纵向环流是以旋风分离器内、外环流分界面为中心的器内再循环而形成的纵向环流。由于排气管内的有效流通截面小于排气管管端以下内旋流的有效流通面积,因此在排气管端处产生节流效应,从而使排气管管端附近的气体径向速度大大提高,致使气体对大颗粒的曳力超过了颗粒所受的离心力,造成了短路,影响了分离性能。导流挡板不仅使微粒的径向分离距离逐渐减小,而且由于与旋风顶板保持一定的缝隙,使阻力显著下降,而且分离效率又有一定的提高。

从图3可以看出,试验值和模拟值得出的涡流区是一致的,两者形成的涡流区域范围都很小。因此E型旋风分离器提高了分离效率,尤其是对细颗粒的捕集。

图3 等流函数曲线试验值和模拟值对比

2.2不同进口气速对流场分布的影响

(1)不同进口气速对切向速度分布的影响

在该旋风分离器Z轴方向选取三个截面,分别是Z-A截面500 mm处,Z-B截面1000 mm处,Z-C截面1500 mm处。图4为不同入口气速下旋风分离器内四个截面处切向速度分布。

由图4可以看出,随着进口速度的增大,切向速度增大。在整个分离空间,颗粒受到离心力的作用将会向壁面移动,而外旋流区较高的切向速度将有助于颗粒向壁面运动而得到分离。18 m/s时旋风分离器切向速度最高,故其分离效率最高。

(2)不同进口气速对轴向速度分布的影响

图5为不同进口气速条件下轴向速度分布。气速的变化改变了轴向速度的大小,但不改变速度的分布规律。随着速度的增加,上行流速度逐渐增加,说明旋风进口气速所具有的动能更多地转化成了流体所具有的轴向速度,但上下行流分界点径向位置不变。

3 入口粉尘浓度和排气管直径对分离性能的影响

对于E型旋风分离器的分离性能,本研究考察了不同入口浓度和不同排气管直径两种因素。采用离散相模型(DPM)在拉格朗日坐标下对分离效率进行数值模拟,并通过对应的试验数据来检验数值模拟结果的准确性。

图4 不同进口气速下切向速度分布

图5 不同进口气速下轴向速度分布

使用DPM模型时,旋风分离器进口截面为颗粒的入射面。根据计算得到颗粒运动轨迹,采用软件自动统计出颗粒的捕集数和逃逸数,经计算即可得到颗粒的分离效率。若颗粒全部逃逸,则颗粒的分离效率为0;若颗粒全部被捕集,则颗粒的分离效率为100%。本文跟踪了802个粒径服从Rossin-Rammler分布的颗粒。

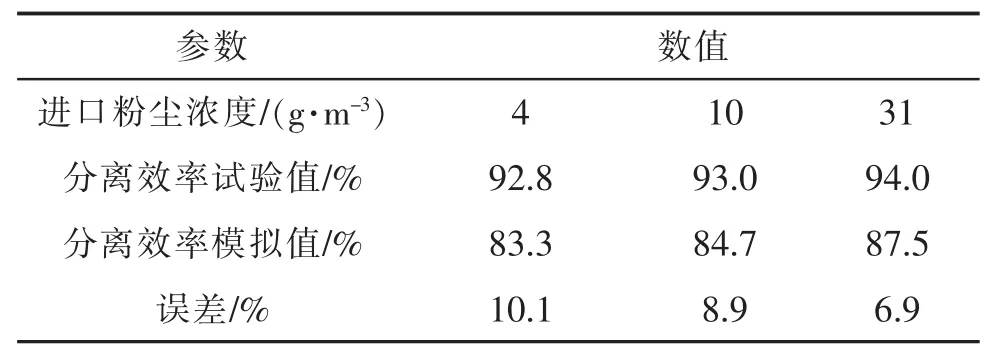

3.1入口粉尘浓度对旋风分离器性能的影响

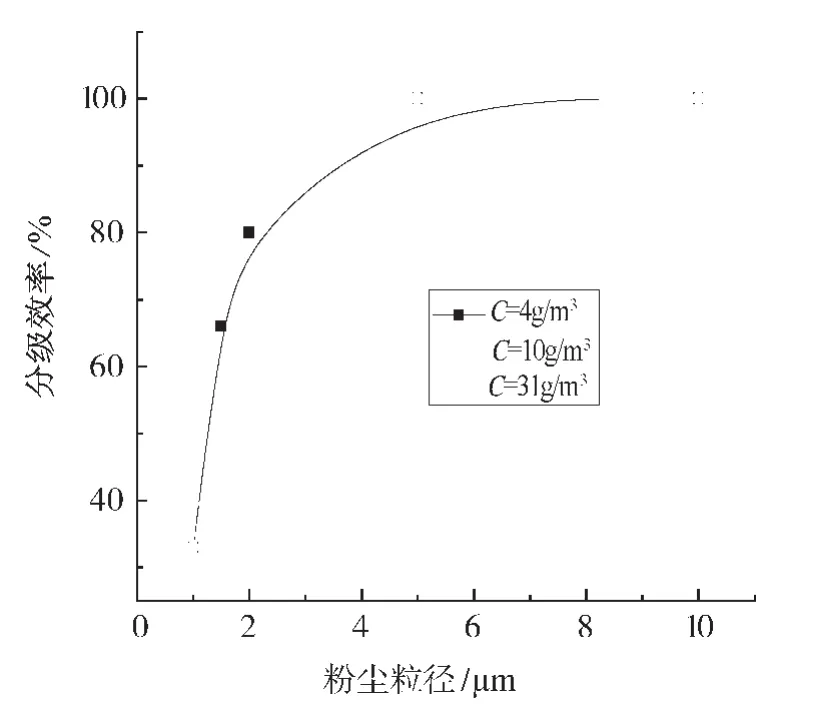

为了研究入口粉尘浓度对旋风分离器性能的影响,利用数值模拟的方法分别计算进口速度为18 m/s时,入口浓度C=4 g/m3、10 g/m3、31 g/m3情况下不同粒径粉尘的分级效率。

表2和图6为不同入口粉尘浓度时旋风分离器总效率与分级效率的比较。随着入口粉尘浓度的增加,旋风分离器分离效率相应提高。在不同的入口粉尘浓度和粒径范围内,分离效率提高的幅度不一样。即在4~10 g/m3范围内,分离效率增加较大,小粒径粉尘分离效率增加明显。表2中的总效率比较还表明,随着入口粉尘浓度的增加,开始时分离效率增加明显,增加到一定程度后,增加程度减小。因此,入口粉尘浓度增大后,旋风分离器对整个粉尘群的捕集能力提高了,但幅度会因所处浓度范围以及粒径不同会有所差异。

表2 不同入口粉尘浓度时旋风分离器的总效率

图6 不同入口粉尘浓度时旋风分离器的分级效率

3.2排气管直径的变化对旋风分离器性能的影响

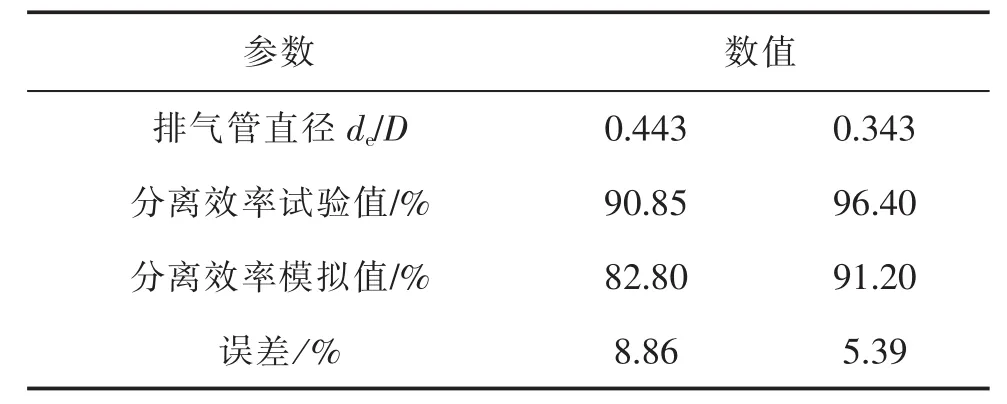

本文中设定进口粉尘浓度为31 g/m3,在此条件下得到不同排气管直径下的分离效率。排气管直径确定为de/D=0.443和0.343。

从表3和图7可以看出,随着排气管直径的减小,旋风分离器中固体粉尘的分级效率会随之提高。这主要是因为当排气管直径减小时,原本一部分从入口直接进入升气管流出的含尘流体也会随着理想情况下的路线作旋转运动,也就是说,较细的排气管抑制了管壁附近的短路流,使得旋风分离器的分离性能得到改善。

表3 不同排气管直径时旋风分离器的总效率

图7 不同排气管直径时旋风分离器的分级效率

4 结论

本文运用CFD对E型旋风分离器内部流场进行了三维数值模拟分析,得到如下结论:

(1)E型旋风分离器内部的切向速度分布为沿径向呈“驼峰”形分布,有一个最大切向速度值将旋风分离器内流场分为外旋流的准自由涡和内旋流的准强制涡。随着进口速度的增大,切向速度提高。E型旋风分离器气流旋转中心偏离距离很小,切向速度最大值形成一个近似圆柱面,该圆柱面的中心与分离器中心基本重合。这样在排灰口处的下旋流返回到中心区域时,可以减少二次夹带。

(2)影响旋风分离器性能的次流也称为二次涡流,包括上涡流、纵向环流及底部夹带。E型旋风分离器的数值模拟也描述了二次流的存在。采用异形进口,使得气流在流速较高处有较大流通面积,有效地消除了上涡流的影响。从流场分析E型旋风分离器只是在顶壁处出现较小的涡流,同时下旋气流的分界面接近于出口管插入深度的四分之一。该区的轴向速度较小,所以对上涡流有较大的抑制作用,提高了分离效率[8]。

(3)E型旋风分离器内部的轴向速度也基本呈轴对称分布。在靠近外壁的区域,气体向下运动,形成下行气流;而在靠近轴心部分,气体则转为向上运动,形成上行气流。随着速度的增加,上行流速度逐渐增加,上下行流分界点径向位置不变。

(4)旋风分离器气固分离模拟使用DPM模型,试验值与模拟值的误差不大,但模拟值比试验值要偏小。因为数值模拟采用了理想化的模型,对于小颗粒的分离效率偏低。而在实际旋流过程中,旋风分离器的分离过程还包括颗粒的凝聚、夹带、静电等因素。因此有一部分小颗粒随之被从含尘气体中分离出来,从而提高了粉尘总体捕集效率。

[1]金国淼.化工设备设计全书——除尘设备[M].北京:化学工业出版社,2002.

[2]霍夫曼A C,斯坦因L E.旋风分离器原理设计和工程应用[M].彭维明,姬忠礼译.北京:化学工业出版社,2004.

[3]张殿印,王纯.除尘工程设计手册[M].北京:化学工业出版社,2003.

[4]王瑞金,张凯,王刚.Fluent技术基础与应用实例[M].北京:清华大学出版社,2007.

[5]Griffiths W D,Boysan F.Computational fluid dynamics(CFD)and empirical modeling of the performance of a number of cyclone samplers[J].J Aerosol Sci,1996,27(2):281-304.

[6]Hideto Yoshida,Yuta Inada,Kunihiro Fukui,et al. Improvement of gas-cyclone performance by use of local fluid flow control method[J].Powder Technology,2009,193:6-14.

[7]李丹,马贵阳,杜明俊,等.基于DPM的旋风分离器内颗粒轨迹数值模拟[J].辽宁石油化工大学学报,2011,31(2):36-38.

[8]夏兴祥,等.洁净煤技术国际研讨会论文集[M].北京:煤炭工业出版社,1997.

Numerical Simulation and Separation Performance Research on Flow Field of E-Cyclone Separator

Han JieHan KunLiu DeliXia Xingxiang

The characteristics of the secondary flow around the upper top plate in the cyclone separator are analyzed through the numerical simulation method and the simulation results coincides with the experimental results. Then the tangential and axial velocities with different inlet gas velocities are simulated to describe the flow field structural characteristics in the E-cyclone separator.Meanwhile,the DPM method is applied to analyze the effects of the inlet gas velocity,dust concentration and diameter air-vent on the efficiency of the cyclone separator.Similary,the simulation results are consistent with the experimental results.

Cyclone separator;Numerical simulation;Flow field;Flow velocity;Separation performance;Computational fluid dynamics

TQ 051.8+4

2015-08-13)

*韩婕,女,1984年生,硕士,工程师。上海市,200062。