基于灵敏度的机床产品结构多层次集成设计分析方法

黄 华,张树有,刘晓健,徐敬华

(浙江大学 流体传动及控制国家重点实验室,浙江 杭州 310027)

0 引言

机床是由多个零部件组成的复杂动力学系统,其高速、精密的发展趋势对动力学性能的要求越来越高。尤其对高档的加工中心,动力学性能既取决于“短板”零部件的性能,又取决于整机的性能及其与工艺的耦合关系,单独某个局部的优化往往无法全面准确地反映加工中心的性能。因此,对加工中心优化设计的关键在于从局部到整机的集成优化设计[1]。

国内外对机床的动力学设计开展了广泛的研究。例如:文献[2]应用权重分配准则,给床身上不同承载区域的重要性赋予不同的权重,优化床身内部筋板和外支撑板的布局方式与板厚,在减轻重量的同时改善了其承载情况;文献[3]采用模糊优化的方法,对床身的筋板尺寸进行了优化,该方法能够避免丢失最优解;文献[4]针对传统算法的低效性,采用响应面模型与多目标遗传算法相结合的优化设计方法,建立了由7 个设计参数决定的立柱最大变形、首阶固有频率及质量的初始二阶响应面模型,得到了Pareto最优解集;文献[5]采用静动协同优化与频率最大化设计两种优化数学模型,对数控机床床鞍进行了拓扑优化设计,获得了完全创新的结构设计方案;文献[6]指出单独分析主轴和刀具系统的动力学特性误差较大,必须将其与整机结构耦合起来考虑;文献[7]研究了联接螺栓的刚度与整机固有频率、最大变形的关系。目前,对机床动态特性的分析从面向个别极端位置过渡到整个运动空间,从静止状态到运动工况,从单一机械结构到结构、工艺耦合的分析和优化[8]。如文献[9]研究了工作台在不同进给速度对机床整机动力学特性的影响,结果表明机床的固有频率和阻尼随着进给速度的增加而显著下降;文献[10]描述了工作台在不同位置对机床动力学特性的影响,为广义空间内的刚度匹配设计提供了依据。在研究方法方面,目前广泛采用响应面模型、灵敏度分析方法、遗传算法等智能优化算法,以质量、固有频率、最大变形和最大应力为优化目标,以结构布局和相关尺寸为对象进行优化;如文献[11]采用响应面模型,以机床大件的板厚为设计变量,对一台立式加工中心进行了动静态多目标优化设计。文献[1]通过实验辨识出机床整机动刚度薄弱环节,运用灵敏度分析计算立柱质量和固有频率对各个壁板的灵敏度,通过修改壁板厚度提高了整机动刚度。

总体来说,目前机床结构优化设计大多针对单个部件结构进行,而机床的动、静态性能是多个部件共同作用的结果,只分析其中一个部件,实际意义并不明显。因此本文提出一种多层集成设计分析方法来研究数控加工中心的结构优化设计,采用灵敏度分析确定薄弱环节的敏感尺寸,以此为参数对关键部件进行优化设计。在此基础上,对联接部件主要是滑动结合部的预载荷进行优化匹配设计;结合工艺对整机进行动力学校核,最终实现了从部分到整体、从结构件到联接件、从内部元结构到外围框架尺寸的集成优化。

1 基于灵敏度分析的优化设计方法

1.1 灵敏度分析的原理

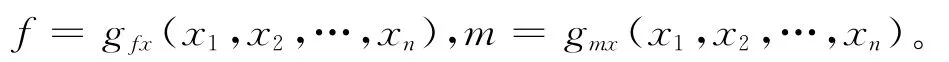

在灵敏度分析过程中,结构的固有频率和质量会随着尺寸参数改变,这一关系可表达为:

结构的固有频率和质量对尺寸参数的灵敏度表示为:

式中:ρ为结构材料的密度,Ai为尺寸参数xi对应的表面积。

在结构的动态优化过程中,根据结构固有频率和质量对各个参数的灵敏度的不同,通过改变相关尺寸的大小,能够以最小的修改获得最大程度的性能提升。

1.2 基于灵敏度分析的结构优化设计流程

结构动态设计的目标是对加工精度影响较大的振型进行改善或抑制,尽量提高其基础固有频率并减轻重量,轻量化对于减少移动部件的惯性冲击和能量消耗有很大影响。

本文采用灵敏度分析方法选择对优化目标影响较大的设计参数,从元结构层、部件层、联接层、整机层四个层次,在静刚度约束下对机床进行动力学优化,最大化基础固有频率并降低质量。针对机床的薄弱部件,从元结构层确定内部铸造出砂孔的形状、尺寸和筋板的厚度、间隔。部件层主要对部件的外围框架尺寸进行优化,如果达不到要求,则重新选择元结构和外围框架尺寸。在保证部件性能最优的基础上,根据工艺约束对联接结合部进行设计。在整机层,主要是对主轴—工件静刚度进行分析,并从部件模态匹配和切削频率禁区的角度对整机的动力学性能进行校核,其方法流程如图1所示。

1.3 机床结构的动态性能实验分析

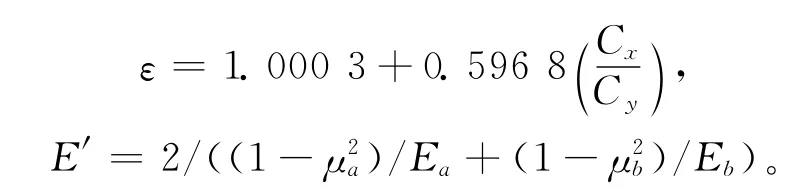

某机床生产企业有一台卧式加工中心,立柱在床身上可以左右移动。以该机床为对象,应用灵敏度分析理论进行多层次的集成动态优化设计。图2所示为机床模型及其模态实验的实物照片,表1所示为实验得到的模态频率和振型。

表1 机床模态的频率和振型描述

续表1

整机模态实验发现立柱参与了大部分振动,因此立柱是该机床的薄弱环节。实验表明机床的主要振动集中在立柱上部,应设法进一步提高立柱的刚度,可通过在立柱内部或外部增设加强筋来实现,在后续的关键部件设计中主要以立柱为对象进行优化设计。

2 机床结构的多层集成动力学优化设计

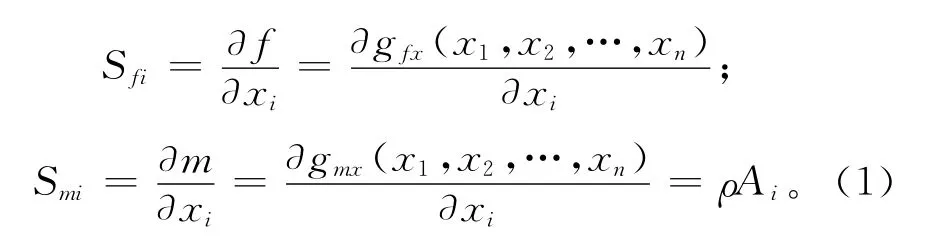

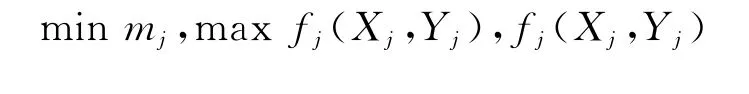

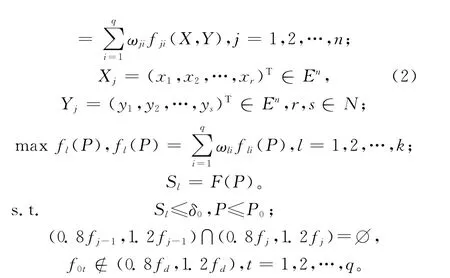

本文将整机分为元结构层、部件层、联接层和整机层,以总体质量最小和前6阶固有频率加权和最大为优化目标,以整机层的主轴刀具末端相对于工件的最大静变形和联接层的最大预载荷为约束条件,以部件的结构尺寸、筋板的布置方式和联接部件的预载荷为设计变量,依次从元结构层、部件层和联接层进行最优设计,然后以切削频率禁区和相邻部件的模态匹配进行校核。设该机床的所有大件中存在元结构的部件共有n个,优化设计数学模型如下:

式中:mj为第j 个部件的质量,Xj为该部件的元结构层设计域参数集合,Yj为部件层的设计域参数集合,xr和ys分别为元结构层和部件层的设计变量,fj(Xj,Yj)为该部件前q阶模态固有频率的加权和,fji(Xj,Yj)为第i阶固有频率,ωji为权重,根据各阶模态的重要性确定。另外,本文的联接方式为导轨滑动联接和螺栓联接,本文中的导轨联接影响较大,结合部的变量为导轨的预载荷P,共有k对导轨结合部,fl(P)为整机前q 阶模态固有频率的加权和,结合部导致的整体变形与预载荷P 的关系为Sl=F(P),δ0和P0分别为允许的最大变形和最大预载荷。fj和fj-1分别为相连接部件的固有频率,f0t为整机的第t阶固有频率,fd为激励频率。优化设计的目标是在保证结构变形满足要求的前提下,提高元结构和部件的基础固有频率,并使整体质量最小,选择合适的结合部参数,使整机的基础固有频率尽量提高。同时要从模态匹配的角度,保证相互连接部件的固有频率在其±20%的范围内没有重合;结合加工工艺,从切削频率禁区的角度避免激励频率落在固有频率±20%的范围内。

2.1 元结构层的优化设计

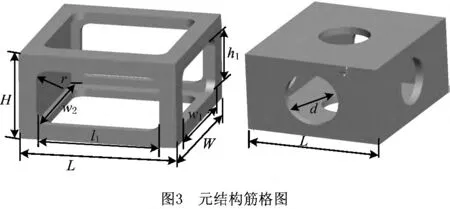

所谓元结构,是指某些结构可近似看作由某一种筋格重复排列而成,定义这种筋格为整体的元结构[12]。机床的元结构指由外围支撑板和内部筋板围成的筋格,筋格的尺寸反映了筋板的布局和壁厚。图3所示为从原床身结构中取出的元结构,常用的元结构有长方体或者立方体,其上的工艺孔为矩形或者圆形。

为分析元结构长方体的边长比例关系、过渡圆弧半径、元结构厚度的变化,以及圆孔的直径对边长比例关系和基础固有频率的影响,给该元结构赋予铸铁材料,元结构长L=275,宽W=315,高H=165,w1为侧孔的宽度,h1为孔的高度,l1为孔的长度,w2反映了筋板之间的间隔距离,w-w2反映了筋格的板厚。

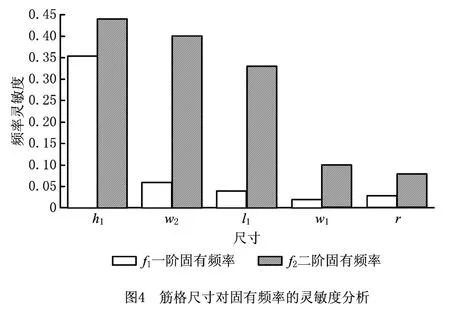

由于固有频率与尺寸之间无明确的函数关系,将模型导入Workbench后,通过将尺寸在一定范围内变化并计算固有频率,得到一组尺寸和对应频率的数值,插值得到函数关系,再按照式(1)得到灵敏度,将其用如图4所示的柱状图表示。由图4可知,方形筋格孔的尺寸对固有频率的影响最大,筋板之间的间隔距离影响次之,孔的圆弧过渡角度的影响最小。考虑1~6阶各阶固有频率的重要性不同,赋予各阶频率权值依次为0.4,0.3,0.2,0.05,0.03,0.02,绘制成曲线反映在图5中。从图5可以看出,当出砂孔形状为长方孔时,孔长度与筋格尺寸的比值在0.7左右,前6阶固有频率的加权总和最大。

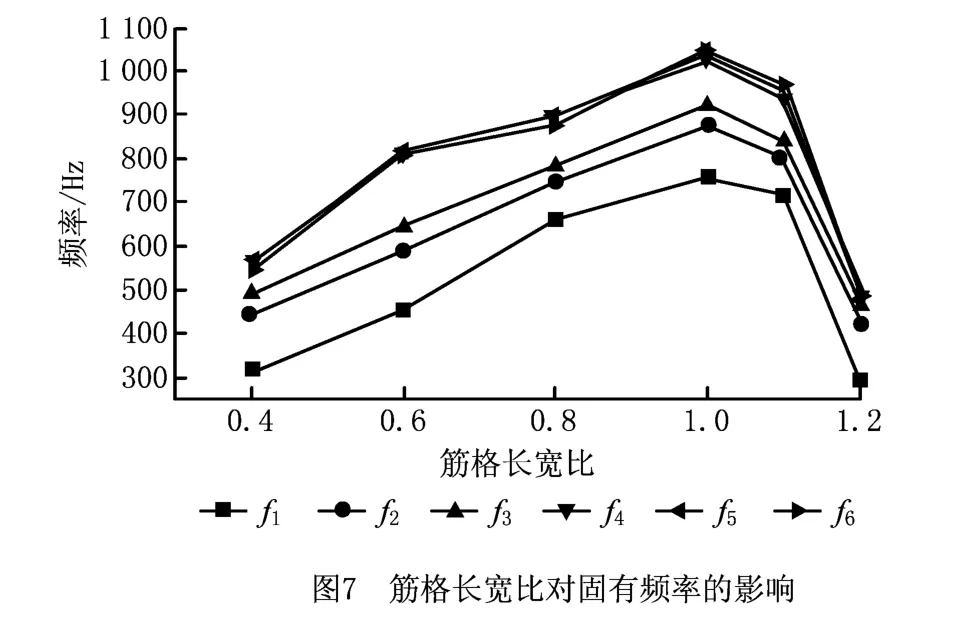

同理得到其他影响因素如图6~图8所示。图6表明筋板厚度与筋格尺寸比为0.2 左右,前6 阶固有频率的加权总和最大;图7表明筋格各边比例相等即正立方体时,固有频率最高。

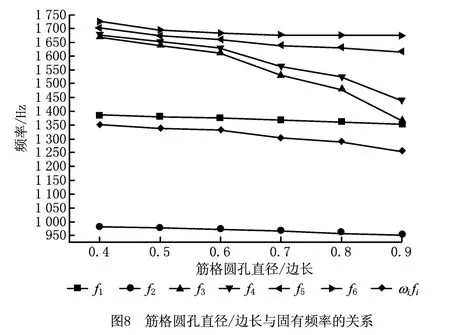

从图8可以看出,筋格上开圆形出砂孔的固有频率比方孔高很多,因此应尽量开圆孔。从前6阶固有频率的加权和看出,其值在直径/边长大于0.7后变化较大,考虑轻量化和强度指标,一般取d/L在0.7~0.8之间。

从元结构的灵敏度分析来看,为了提高基础固有频率,内部筋板的布局应尽量使其围成的筋格为正立方体,筋板厚度为筋格尺寸的0.2倍左右,筋板上的工艺孔尽量为圆孔,孔的直径与边长比取0.7~0.8为宜。

2.2 关键部件层的结构优化设计

模态实验发现,立柱是机床的薄弱环节,其静力变形和动力响应直接影响机床的加工质量和生产率,尤其对高速、精密切削加工而言,立柱的动静态性能对整机性能具有极其重要的意义,因此以立柱为例对其结构进行优化设计。

2.2.1 立柱的动静态分析

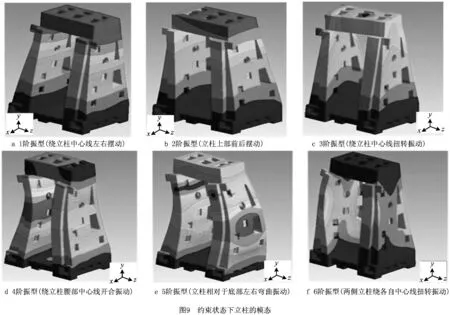

首先分析立柱在底部固定约束下的模态,如图9所示。

从振型可以看到,立柱第一阶的振型为绕立柱中心线的左右摆动,应着重加强该方向的刚度,可以通过加强筋板实现;第二阶振型为上部的左右摆动,应在保证上部刚度的情况下尽量减轻重量,使其中心降低,同时加强其与下方的联接刚度;第三阶振型为扭转振动,应该提高其抗扭刚度;第四阶振型为侧板相对凹凸振动,应该加强其侧板刚度。另外,静变形分析表明系统静刚度仍需加强。以下从筋板厚度和立柱框架尺寸方面着手,对立柱的动静态性能进行改进。

2.2.2 立柱结构尺寸优化

立柱结构尺寸如图10所示,立柱内部原来以井字形筋板支撑,为提高抗扭性能,改用米字形筋板,这是最抗扭的一种筋板形式。为了减轻重量,筋板上开有方孔;按照元结构的研究结果,筋板厚度为筋格尺寸的0.1倍左右,因此本文将筋板厚度t定为15mm。在部分纵向和斜向筋板上开方孔,孔尺寸与各边相应尺寸的比例保持在0.7~0.8左右。

电机安装在立柱顶部右上方,为了抵抗变形的影响,右边侧板应该厚度稍大一些,立柱中间跨距l1+l2由主轴箱宽度确定,l1和l2的比例可调,设定l1不动,调整l2。底板的厚度即中间部分的高度h1可调。同时,为了尽量降低重心,将h2和l3作为设计变量。设计的目的是在保证静态和动态性能的前提下尽量降低重量。

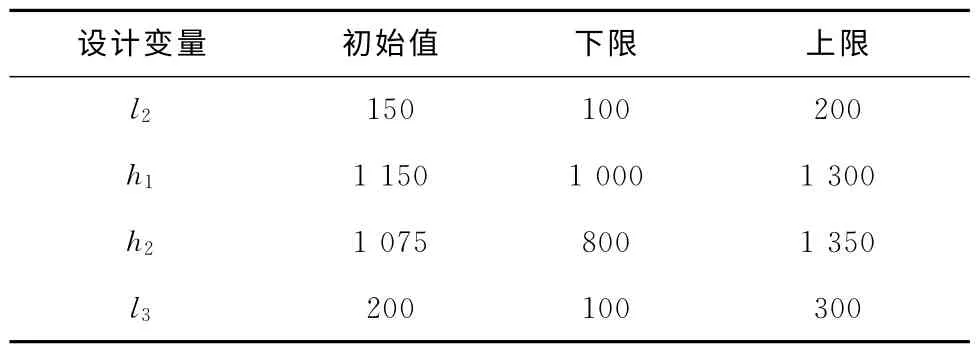

以原方案尺寸为初值,确定如表2所示的数值变量范围,进行敏感分析和优化设计。

表2 变量数值范围

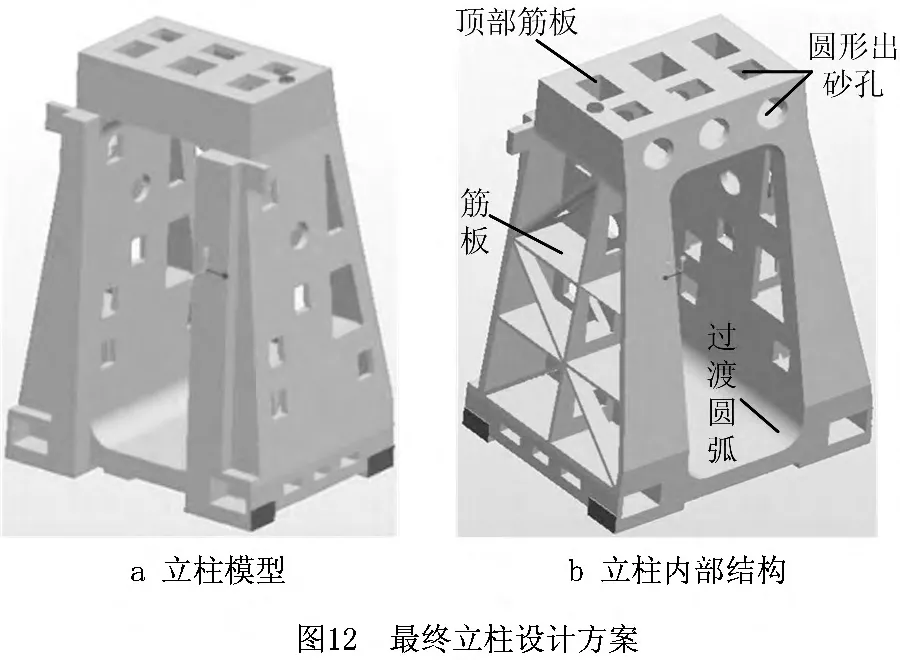

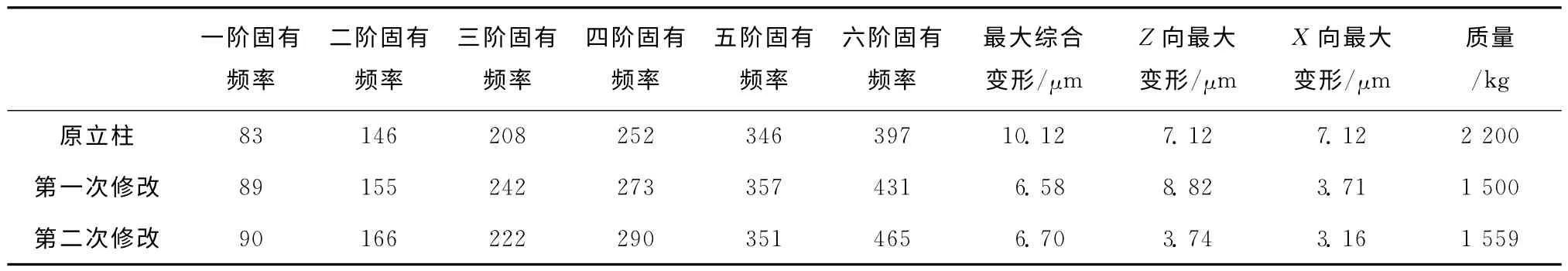

为立柱施加载荷和约束,分析前6阶模态频率、质量、刚度与各个参数的灵敏度关系,图11所示为设计参数对各个指标的灵敏度分析。图11 表明,l2,h1和l3对立柱的静动态性能影响很大。在Workbench平台上,以重量最低、前6 阶加权基础固有频率最高、静刚度最高为目标,给这三个指标赋予重要、次要、一般三个权重,在保证一阶固有频率和刚度满足指标的基础上,得到最终设计方案l2=139,h1=1 279,h2=1 197,l3=291,更改前后比较结果,如表3中的第一次修改结果。结果表明,动静态性能比修改前有提高,而且结构改动量不大。

为提高顶部的强度以抵抗电机重量引起的变形,同时尽量减轻重量,需要重新布置筋板。按照元结构的研究结果,在顶部筋板上开圆孔,孔直径为边长的0.7左右,筋板数量布置为2行3列,效果如表3中的第二次修改结果所示,最后得到优化设计后的立柱模型如图12所示。

两次修改结果与原立柱的比较如表3所示。可以看出,第二次修改后质量稍有增加,但是提高了前两阶的固有频率;后面几阶频率稍有降低,但大大减少了水平方向的静变形。

表3 立柱优化结果

2.3 联接部件层的设计分析

模态实验分析表明,立柱是该机床的薄弱环节,立柱与底座通过导轨—滑块连接,底座与床身之间通过螺栓组联接,相比而言,前者对整体结构的动静态性能影响更大。由于导轨滑块组一经选定,其可调参数只有预载荷,提高预载荷能改善系统力学性能,但过高预载降低了承载能力,对运动学和磨损也有不利影响,目前一般采用手册提供的数值作为预载荷,本文以该数值作为初值,研究在一定变化范围内预载荷对机床动静态性能的影响。

2.3.1 导轨—滑块预载荷对结构刚度的影响分析

在滚动导轨和导轨滑块内,力的分布如图13所示。图中垂向力Fy为作用在滑块上的各部件重力之和,当Fy和预载荷Fz作用在滑块上时,令单个滚珠产生的赫兹接触力分别为F1,F2,F3和F4,其中F1=F2,F3=F4。图13中的受力满足平衡条件

式中m 为单列滚道的接触滚珠数。

根据文献[13],接触力满足叠加原理和赫兹接触理论,并存在如下关系:

式中:F0为由预压载荷引起的单个滚珠的法向力,γ为滚珠与滚道面之间的接触角。当已知m,γ,Fy和Fz时,可由式(3)和式(4)求得F1和F3的值。

式中:E 为弹性模量;μ 为泊松 比;C,Cx和Cy由滚珠直径D 和滚道曲率半径系数fi确定。一般情况下,导轨、滑块和滚珠均为轴承钢,E=210GPa,μ=0.3,密度ρ=7 800kg/m3,fi=0.53。

Kh中的各个变量按如下公式得到:

由式(3)~式(5)即可得到单个滚珠产生的弹簧刚度,在得到刚度的基础上可以通过查表获得阻尼系数[15]。在有限元软件Ansys中用弹簧阻尼单元combine14模拟滚珠,对螺栓结合面采用固定接触,以相关手册提供的预压力作为标准预压载荷,建立有限元模型,分析预载荷对整体变形和动力学参数的影响。计算使用的有关数据如表4所示。

表4 导轨—滑块部件的主要计算参数

2.3.2 导轨—滑块预载荷与整机性能的最优匹配

立柱上端的总体变形主要由立柱自身的变形Δ1和导轨—滑块联接变形引起的立柱上端变形Δ2构成,底座为厚实结构,其变形可以忽略。为研究Δ1和Δ2两种变形对立柱上端总体变形的比例分配,采用如图14所示的计算模型。图14a中将螺栓底部全约束,导轨—滑块结合部用弹簧阻尼单元模拟,通过这一模型可计算出立柱与导轨—滑块共同作用下的总变形,即Δ1+Δ2;图14b中将立柱底面全约束,计算得出的变形为立柱自身的变形,即Δ1。

在标准预载荷下,计算得到每个弹簧—阻尼单元的K侧向=208kN/μm,K垂向=350kN/μm。在有限元模型中,在主轴端加上8 000N 的切削载荷,计算得到立柱上端总体变形中由导轨—滑块结合部引起的变形占总体变形的45%。同理,采用参数化有限元分析方法,将导轨结合面的弹簧—阻尼单元的刚度系数作为可变参数代入,分别计算预载荷在标准预压载荷的15%,30%,45%,60%,75%,90%,115%,130%,150%,160%条件下的导轨—滑块引起的变形占总变形的百分比,对其进行二次函数插值,并按照式(1)进行灵敏度计算,如图15所示。

图15中横坐标表示实际施加预载荷与标准预载荷的比例,纵坐标表示由导轨滑块预载荷引起的变形在总变形中的比例。从图15中可以看出,随着预载荷的增加,导轨—滑块结合部变形在总变形中的比例迅速下降,超过160%以后预载荷的变化对变形几乎没有影响。图15b表明,随着预载荷的增加,变形对载荷灵敏度的绝对值越来越低。因此,在达到一定程度时,通过增加预载荷来减小变形是不经济的。计算表明,在标准预载荷的70%时,立柱上端总变形满足工作要求,因此从静变形的角度可以取该载荷作为导轨—滑块的预载荷。同理,计算不同预载荷对整机固有频率的影响,并按照式(1)进行灵敏度计算,如图16所示。

图16b表明,模态阶次越高,固有频率对预载荷的灵敏度越大。如果预载荷过低,则对应的振型会发生变化。计算表明,当预载荷降低到标准预载荷的40%以下时,第一阶振型变为立柱、工作台反相位振动,对加工精度有非常严重的影响。如果工艺系统对于机床的第一阶固有频率有要求,则在不改变结构的条件下,可以根据图16a选择合适的预载荷。如果本文要求第一阶固有频率高于39 Hz,则需要选择标准预载荷130%大小的载荷作为预压力。因此,在设计导轨—滑块结合部的预载荷时,可根据静刚度和基础固有频率的要求,综合选择最佳的匹配关系。

2.4 整机层结构动力学性能校核

根据实验结果和有限元分析结果识别出关键结合部参数,对机床进行模态分析,前6阶模态的振型和频率如表5所示。

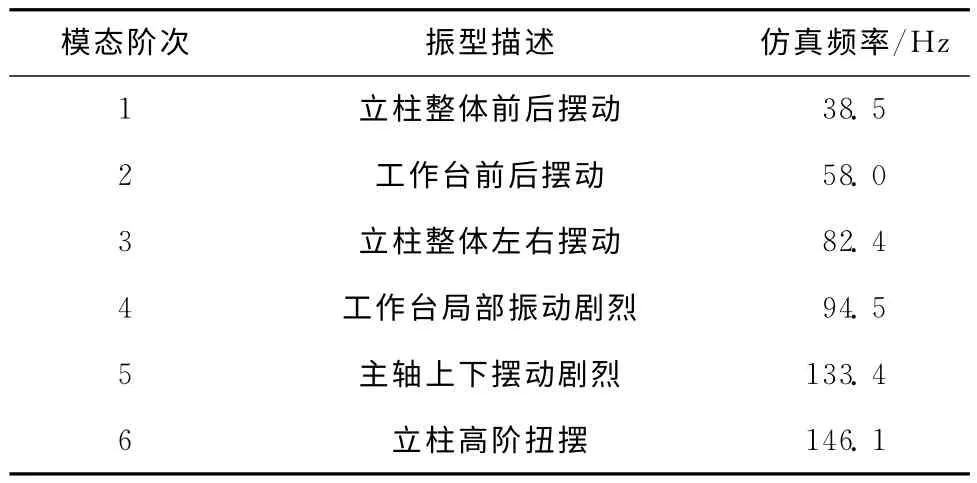

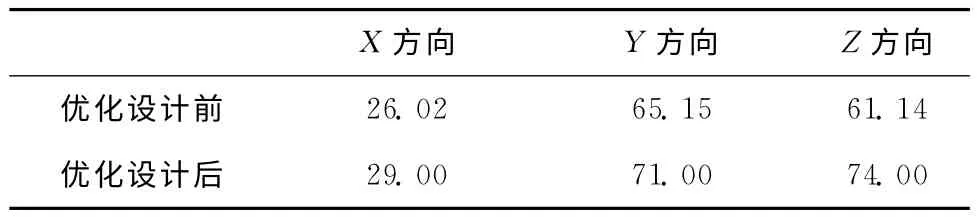

表5 机床模态的频率和振型描述

与表1相比,经过优化设计,机床的基础固有频率得到了提高,而且模态频率分布比较均匀。与原机床相比,立柱仍然是本台机床的薄弱环节,但是其重量降低了近30%(如表4),而且立柱结构影响加工的局部模态得到了改善。优化前后静刚度比较如表6所示,可见优化设计后各方向静刚度得到了加强。

表6 优化设计前后机床的静刚度比较

2.4.1 切削频率禁区分析

为避免刀齿的齿频及其倍频和主轴回转频率的倍频落在共振频率范围内,需要对结构的模态频率和切削激励频率进行比较,以免引起共振。工艺规划的分析结果表明,切削力产生的激励频率在26.53Hz~106.1Hz范围内,绝大部分加工激振频率与整机结构低阶频率不重合;但是在使用某钻孔的工序中频率达到60Hz,与整机第二阶模态频率58.0Hz比较接近,不符合模态频率避免与切削力的激励频率重合的原则,因此需要适当降低主轴转速。

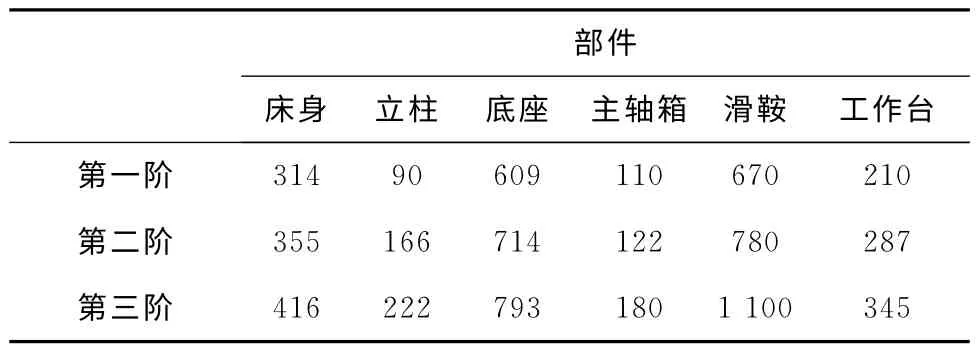

2.4.2 相邻部件的模态匹配分析

根据动力学要求,为了使整机具有良好的动态性能,需要对模块进行模态频率校正,使相互联接部件的固有频率错开,以免引起共振。原机床主要模块的前6阶固有频率中,立柱和主轴箱的前两阶固有频率相近,如表7所示。在机床运行时,具有相近固有频率的模块可能产生谐振而使机床发生大幅度振动,导致机床的加工精度降低。可以采用模态频率校正法,通过修改模块结构使各模块的固有频率分离来避免共振。

表7 原机床模块的基础固有频率 Hz

本文利用结构的模态频率校正法,针对性地选取机床模块结构,并以此作为修改后新机床改进的依据。模态分析结果表明,机床床身的低阶模态主要体现在绕纵横导轨结合部的弯曲上,滑鞍的低阶模态主要是薄板振型,主轴箱的低阶模态体现在上部结构的摆动,立柱的低阶模态体现在其侧弯上。根据各模块的模态分析以及在整机模态中的表现分别进行优化设计,主要关注各模块前3阶固有频率,如表8所示,其中各模块的固有频率已基本分离,达到了抑制振动的目的。

表8 优化设计后新机床各部件的固有频率 Hz

表8说明现有的主要模块各阶固有频率不存在明显的重叠或较接近的情况,特别是相互直接联接的部件,其模态频率是相互分开的。因此,优化后的设计方案满足模态匹配的要求。将优化匹配前后的整机固有频率进行对比(如表9),可知模块的频率匹配设计使新机床的基础固有频率稍有提高,总体变化不大,但各部件的模态频率分布比较均匀,因此整机的动态性能得到了进一步提高。

表9 优化匹配设计前后整机的动态性能比较 Hz

3 结束语

本文对机床产品结构的动力学集成设计分析方法进行了研究,主要工作与特点有:

(1)针对局部结构优化难以满足整体性能最优的问题,提出多层集成设计分析的方法,从元结构层、关键部件层、联接部件层、整机层四个层次进行全面集成设计分析,克服了局部、单层次优化设计的不足。

(2)为了以较小的结构修改获得较大的性能提升,提出采用动力学实验分析结合灵敏度仿真分析的方法,通过整机模态实验发现结构的薄弱环节,针对薄弱环节,采用灵敏度分析确定其对优化目标的敏感尺寸并进行修改,以克服设计修改的盲目性问题。

(3)将本文方法应用在一台加工中心的结构优化设计上,针对该机床的薄弱环节——立柱,从内部筋板布置方式、外部框架尺寸、结合部预载荷选择以及与工艺的匹配关系方面进行了多层复合分析与优化,结果表明本文的方法是合理的。

(4)下一步工作将把整机层的性能分析扩展到切削性能、加工精度等重要指标,分析其随时间和空间变化的规律,实现整机结构多指标、多层次、多时空尺度的综合优化配置。

[1]GUO Lei,ZHANG Hui,YE Peiqing,et al.Light weight design of a machine tool based on sensitivity analysis[J].Journal of Tsinghua University:Science &Technology,2011,51(6):846-850(in Chinese).[郭 垒,张 辉,叶佩青,等.基于灵敏度分析的机床轻量化设计[J].清华大学学报:自然科学版,2011,51(6):846-850.]

[2]LIA B,HONGA J,WANG Z.Optimal design of machine tool bed by load bearing topology identification with weight distribution criterion[C]//Proceedings of the 45th CIRP Conference on Manufacturing Systems.Amsterdam,the Netherlands:Elsvier,2012:626-631.

[3]CONG Ming,LIU Dong,CUI Dongmei,et al.Structure fuzzy optimal method in design of large-sized bed based on sensitive analysis[J].Journal of Dalian University of Technology,2011,51(3):355-362(in Chinese).[丛 明,刘 冬,崔冬梅,等.基于灵敏度分析的大规格床身结构模糊优化设计方法[J].大连理工大学学报,2011,51(3):355-362.]

[4]YU Hailian,WANG Yongquan,CHEN Hualing,et al.Optimization for machine tool column combining response surface model with multi-objective genetic algorithm[J].Journal of Xi’an Jiaotong University,2012,46(11):80-85(in Chinese).[于海莲,王永泉,陈花玲,等.响应面模型与多目标遗传算法相结合的机床立柱参数优化[J].西安交通大学学报,2012,46(11):80-85.]

[5]ZHANG Yongcun,CUI Lei,ZHOU Lingfeng,et al.Innovative structural design for bed saddle of machine based on topology optimization[J].Chinese Journal of Solid Mechanics,2011,32(10):335-342(in Chinese).[张永存,崔 雷,周玲丰,等.基于拓扑优化的机床床鞍创新构型设计[J].固体力学报,2011,32(10):335-342.]

[6]KOLAR P,SULITKA M,JANOTA M.Simulation of dynamic properties of a spindle and tool system coupled with a machine tool frame[J].International Journal of Advanced Manufacture Technology,2011,54(1-4):11-20.

[7]CHEN Changsheng,WANG Qiang,LIU Ruifeng,et al.Effect of bolt connection on structural vibration modes and transfer characteristics[J].Journal of Vibration and Shock,2014,33(2):178-182(in Chinese).[陈长盛,王 强,柳瑞锋,等.螺栓连接对结构模态及传递特性影响研究[J].振动与冲击,2014,33(2):178-182.]

[8]ZULAIKA J J,CAMPA F J,LOPEZ DE LACALLE L N.An integrated process-machine approach for designing productive and lightweight milling machines[J].International Journal of Machine Tools &Manufacture,2011,51(7-8):591-604.

[9]LI Bin,LUO Bo,MAO Xinyong,et al.A new approach to identifying the dynamic behavior of CNC machine tools with respect to different worktable feed speeds[J].International Journal of Machine Tools &Manufacture,2013,72(9):73-84.

[10]LIU Haitao,WANG Lei,ZHAO Wanhua.Stiffness matching design for feed system of high-speed machine tool considering modal characteristics[J].Journal of Xi’an Jiaotong University,2014,48(1):1-6(in Chinese).[刘海涛,王 磊,赵万华.考虑模态特性的高速机床进给系统刚度匹配研究[J].西安交通大学学报,2014,48(1):1-6.]

[11]JIANG Heng,GUAN Yisheng,QIU Zhicheng,et al.Dynamic and static multi-objective optimization of a vertical machining center based on response surface method[J].Journal of Mechanical Engineering,2011,47(11):125-133(in Chinese).[姜 衡,管贻生,邱志成,等.基于响应面法的立式加工中心动静态多目标优化[J].机械工程学报,2011,47(11):125-133.]

[12]GUO Lei,ZHANG Hui,WANG Jinsong,et al.Theoretical modeling and verifications of unit structure method[J].Journal of Mechanical Engineering,2011,47(12):135-143(in Chinese).[郭 垒,张 辉,汪劲松,等.元结构方法的理论建模和验证[J].机械工程学报,2011,47(12):135-143.]

[13]JIANG Shuyun,ZHU Shulong.Dynamic characteristic parameters of linear guideway joint with ball screw[J].Journal of Mechanical Engineering,2010,46(1):92-99(in Chinese).[蒋书运,祝书龙.带滚珠丝杠副的直线导轨结合部动态刚度特性[J].机械工程学报,2010,46(1):92-99.]

[14]HUNG J P.Load effect on the vibration characteristics of a stage with rolling guides[J].Journal of Mechanical Science and Technology,2009,23(1):89-99.

[15]LIAO Boyu,ZHOU Xinmin,YIN Zhihong.Modern mechanical dynamics and its engineering application[M].Beijing:China Machine Press,2004(in Chinese).[廖伯瑜,周新民,尹志宏.现代机械动力学及其工程应用[M].北京:机械工业出版社,2004.]