基于“作业—资源流图”的装配系统分析模型快速构建方法

张 杰,闫振国,王 攀,左 咪

(西北工业大学 现代设计与集成制造技术教育部重点实验室,陕西 西安 710072)

0 引言

由于产品特性和数字化生产线技术水平的差异,各类装备制造业的装配作业组织模式不尽相同。例如,在汽车、电子和玩具制造业,自动化流水线在保证生产效益、降低成本方面获得了巨大成功。但在航空、船舶和军工等大型复杂产品装配中,由于产品尺寸大、零部件数量多、手工和自动化作业并存等问题,导致自动化流水作业模式的应用存在困难。这类产品通常在离散的地理区域内分级、分阶段实施装配,且各装配站具有一定的独立性和自治性,较难采用统一的运输单元强制保证生产节拍[1]。因此,如何利用装配作业过程模型准确掌握系统性能、合理配置现场资源[2],已经成为此类产品装配作业控制需要解决的首要问题。

多年来,由于基于离散事件系统(Discrete Event System,DES)的建模和仿真方法能够有效解析制造系统中零部件状态和资源间的作用关系,被广泛应用于制造系统建模与性能分析[3-4]。其中具有代表性的有:①基于排队网络的装配系统性能分析方法,即通过生产现场的排队网络模型获取系统性能和缓冲区参数[5-6];②以事件驱动链[7]、活动网络图[8]为代表的作业活动建模与分析方法,即利用工作流描述作业过程,通过离散事件分析方法获取系统参数;③基于Petri网的作业过程建模与分析方法[9],即借助Petri网严格的数学表述和结构化网络来分析系统参数[10]。此外,在上述基本离散事件建模的基础上,学者们还采用着色集合[11]分析混流装配系统的性能或进行排产,运用随机过程及概率模型仿真现场的不确定性因素[12-14],指导具有实践意义的系统改进过程。

综合分析发现,离散事件模型是反映装配系统中零部件、设备及人员等实体有序作用的重要载体,是获取系统参数和提升性能的重要支撑。但是,构造离散事件模型是一项复杂而繁琐的工作,现场人员需要掌握离散事件的各类数学定义、符号及分析方法,且最终建立的分析模型与现实系统的直观表现形式相差甚远,使该项工作对建模人员提出了极高的要求。虽然一些商业软件能够采用直观的方式辅助人们获取生产过程模型,但多数侧重于车间物流过程的模拟和性能分析[15-16],且价格昂贵。

本文探讨一种基于“作业—资源流图”的装配系统分析模型快速构建方法。首先通过装配站的工序流与资源供给流简易表达作业与资源的相互作用,实现装配现场作业逻辑过程的直观、简易建模;然后通过构建模型元素的映射函数和作业规则,将逻辑模型自动生成可用于系统性能分析的Petri网模型,实现基于离散事件的装配系统性能快速分析、控制与优化。

1 装配作业逻辑的“作业—资源流图”建模

复杂产品装配的作业实体是一系列具有交付关系的装配站,即一组具有独立装配能力的基本作业单元。若将任意装配站看作一个模块化、可重复使用的模型单元,则装配过程建模问题可转化为装配站建模问题。为有效描述装配站内部作业的运行逻辑,不但要考虑站内作业的装配体交付关系及其状态变迁,还要关注资源对作业的约束作用。

1.1 基本定义

为便于后续讨论,给出装配站的形式化定义:

定义1 设任意装配站可表示为St={Ts,Tr,Rs,Fs},其中:

Ts={tsi|i=0,1,…,n}为装配站中的工序作业集合;

Tr=(trij)n×n为工序作业的邻接关系矩阵,若tsi与tsj有紧前关系,则trij=1,否则trij=0;

Rs={rsj|j=1,2,…,m}为装配站中的资源集合,包括作业所必须的人员、工具和工装等;

Fs=(fsij)n×m为装配站内工序作业集合的资源匹配矩阵,若tsi与rsj有匹配关系,则fsij→N+表示工序对资源的需求数量,否则fsij=0。

为了建立装配作业性能量化分析的基础,本文将进一步考虑工序和资源的属性信息。对于任意tsi∈Ts,给出如下定义:

定义2 设装配站中的任意工序可表示为tsi={Nt,tm,Rc},其中:

Nt为工序名称,可通过编码规则保证唯一性;

tm 为工序作业时间,一般为额定工时;

Rc为工序所需的作业资源集合,Rc⊆Rs。

资源泛指装配过程中所需的物质要素,分为两类:①待装配零部件,它们最终会转变为产品的组成部分;②作业所需的人员、装备和工具等,这些物质要素能够重复使用,并且不随产品状态的变化而改变本身的属性,本文将其统称为作业资源。资源作为一种基本的物质条件,与作业时间结合能够有效度量系统性能。为便于后续分析,进一步给出作业资源的定义:

定义3 设任意装配作业资源可表示为rsj={Nr,tp,cm},其中:

Nr为作业资源名称,可通过编码规则保证唯一性;

tp 为作业资源的类型,若为共享资源则tp=1,若为专用资源则tp=0;

cm 为资源的最大可用数量,cm→N+。

在上述定义中,共享资源指装配站内可服务于两个以上工序的资源,而专用资源仅能被某一道工序使用。

1.2 “作业—资源流图”模型构建

为便于现场人员实现站内作业逻辑的快速描述,可将作业过程直观抽象成工序和资源环流的循环过程。在实施每道工序时,有相应的配套资源作为支撑条件,这些资源在工序完成后又回到初始状态供下一个在制品使用。本文给出“作业—资源流图”的定义如下:

定义4 设装配站的“作业—资源流图”可表示为Trfc={Ts,Rf,Fs},其中:

Ts={tsi|i=0,1,…,n}为定义1中工序对应节点的有限集合;

Rf={rfj|j=1,2,…,m}为资源节点的有限集合,由定义2中所述的资源构成,但Rs中的同一资源可能对应多个资源节点;

Fs为流关系,Fs=Ft∪Fr,Ft由工序节点间的连接弧构成,Fr 由资源与工序节点间的连接弧构成。

分析发现,定义4可概括为装配现场两类业务流的映射,即一个工序业务流La 与资源供给流集合Lr={lr1,lr2,…,lrm}。对于装配现场人员来说,装配过程的这两类业务流是最容易理解和掌握的内容。

(1)工序作业流

同类产品会经历相同的装配过程,因此每个装配站只存在一个工序作业流。在作业过程建模中,可结合定义1中工序集合Ts的邻接关系矩阵快速生成La,具体为:①提取Tr中任务的紧前关系,建立带有装配顺序的工序序列Ts′={ts′1,ts′2,…,ts′n};②采用连接弧顺序连接Ts′中的工序,并采用连接弧ft(ts′n,ts′1)连接ts′n与ts′1,则可形成连接弧集合Ft={ft1,ft2,…,ftn}。

(2)资源供给流

与工序作业流不同,资源供给流在装配站内部不唯一。资源供给流的构建要考虑多种因素,如专用资源、共享资源和资源数量等。结合本文定义,给出资源供给流集合Lr的获取步骤如下:

步骤1 ∀ts′i∈Ts′,获取工序所需的资源集合Rc。

步骤2 ∀rcj∈Rc,创建工序作业流图的资源节点rfp。

步骤3 ∀rfp,首先建立工序的资源供给弧fr(rfp,ts′i),然后建 立工序 的资源 释放弧fr(ts′i,rfp),由此构成一个资源供给流lr。

步骤4 转步骤2,直至遍历完集合Rc中的所有元素。

步骤5 转步骤1,直至遍历完集合Ts′中的所有元素。

2 Petri网性能分析模型的自动生成

从上述内容看出,“作业—资源流图”有效给出了装配站内部的作业逻辑,非常便于生产现场建模人员快速掌握。但它还不是一个可用于作业性能分析的结构化模型,也不能充分利用各类离散事件分析方法。本章将从离散事件建模的角度构建一系列映射函数和转换规则,实现“作业—资源流图”向Petri网性能分析模型的自动转化。

2.1 离散事件与状态的提取与映射

在装配作业中,装配体的状态会在一系列时间点发生转移,且每个状态的变化都与特定的工序直接相关,这一特性符合离散事件建模的两个关键特征:①装配体演变的状态空间是离散集;②装配体的状态转移可看作是工序作业事件驱动发生的。

(1)事件集的提取与映射

若装配体状态演变的时间序列为t1<t2<…<tn,则与其对应的事件集合为E={e1,e2,…,en},建立如下映射函数:

式中Ts′为工序作业集合,且有ei=φ(ts′i,ti)。式(1)说明,可将任意tsi∈Ts′映射为一个事件。

(2)状态集的提取与映射

分析“作业—资源流图”发现,装配站的过程建模需要关注两类物质的状态变化:一类是装配体本身的状态,它由工序对应的事件驱动,例如一架飞机的中机身壁板预装配、壁板拼接后都对应不同的状态;另一类是现场资源的使用状态,它们在作业执行过程中被占用,在作业完成后被释放,例如中机身壁板拼接中使用的工装和作业人员。上述两类状态与事件结合,可有效刻画装配系统的局部状态。由于状态在装配过程中是不断变化的,需要建立一系列容器来存放每一时刻的状态。以定义4为基础,进一步给出如下定义:

定义5 设装配作业状态容器为C={Cr,Cp},其中:

Cr={cri|i=1,2,…,p}为资源供给流对应的状态容器集合,主要存储模型中资源的变化情况;

Cp={cpj|j=1,2,…,q}为工序作业流对应的状态容器集合,主要存储模型中装配体的变化情况。

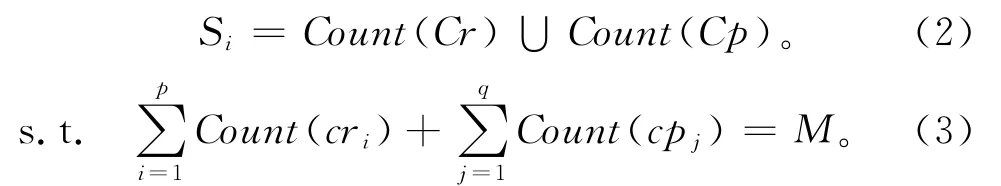

若∀ti时刻的装配作业状态为Si,则该作业状态可通过下式获得:

式中:Count()为数量取值函数,Count(Cr)为资源状态容器中资源数量标识构成的集合,Count(Cp)为在制品数量标识集合。式(3)说明装配站内部的资源与在制品数量是守恒的,且M →N+。若考虑事件集合E 驱动下所有的可能状态,则可构成装配过程中的离散状态集S={Si|i=0,1,…,k}。

2.2 Petri网结构的自动生成与规则设定

结合对“作业—资源流图”中“事件”和“状态”的分析,可建立能够用于定量性能分析的Petri网模型自动生成方法。

2.2.1 网结构的自动生成

首先给出基本定义:

定义6 设Petri网分析模型可表示为P=(E,C,F,K,TI,W,S0),其中:

E={e1,e2,…,en}为装配 作业事 件的有 限集合;

C={c1,c2,…,cm}为作业 状态容 器的有 限集合;

F 为流关系,F⊆(C×E)∪(E×C),由“作业—资源流图”转换形成;

K:C→N+∪{∞}为位置容量函数,若∃ci∈Cr则ki表示资源的最大可用数量,若∃ci∈Cp则ki表示在制品控制量的上限;

TI={ti1,ti2,…,tin}为事件的延迟时间,即工序的额定工时;

W:F→N+为弧权函数,一般表示资源供给的最低数量要求;

S0:C→N 为装配站的初始生产状态,满足∀c∈C:S0(c)<K(c)。

Petri网分析模型是一个典型的P/T 系统,主要包含两方面内容:①∑={E,C,F},是由“作业—资源流图”转化的网结构;②由资源配置、工时设置、在制品控制等要素构成的装配现场作业约束和规则。依据上述讨论,可实现Petri网结构的自动转化,具体步骤如下:

步骤1 获取一个装配站的“作业—资源流图”Trfc。

步骤2 采用映射函数式(2),生成P 中的事件集合E。

步骤3 依据资源供给流集合Lr,生成P 中的资源状态容器集合Cr。

步骤4 依据作业流La,生成P 中的作业状态容器集合Cp。

步骤5 将Trfc中的流关系Fs逐一转换为P中的流关系F。

步骤6 输出装配站Petri网分析模型的网结构。

2.2.2 装配作业规则的设定

作业规则添加是性能分析模型构建的关键步骤,它定义了资源的使用要求、工序逻辑控制要求和生产状态配置要求等。

(1)装配资源总量的添加规则

在性能分析模型中,∀rs∈RS 都有相应的状态容器cr 与之对应,参考定义3和定义6,可给出如下映射函数:

式中:cm(rs)为装配站中资源rs的最大可用数量,K(cr)为P 中资源容器cr 的位置容量。

(2)作业资源需求数量的添加规则

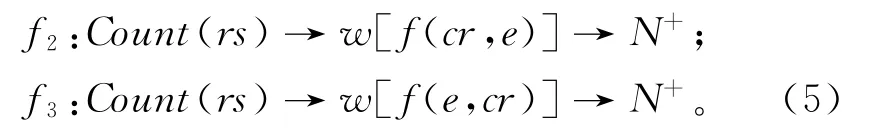

工序作业对应的事件在激发过程中需要用到不同种类和数量的资源,例如:中机身的右壁板装配需要型架1个、通用工具和作业人员若干。对于∀e∈E,都有资源供给的闭环结构cr→f(cr,e)→e→f(e,cr),可通过有向弧的弧权函数来表示工序资源数量的需求规则,并建立如下映射函数:

式中f2和f3分别将事件对资源rs的需求数量映射为资源供给弧和释放弧的弧权函数值。

(3)装配作业工时的添加规则

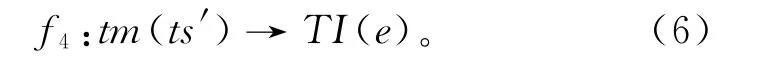

将∀e∈E 与一个固定延迟时间绑定,建立如下映射函数:

式中:tm(ts′)为工序ts′的额定工时,TI(e)为事件e的延迟时间。

(4)初始生产状态的设定规则

为开展定量分析工作,需要在网结构中定义装配站初始生产状态S0。由式(2)可知,S0对应于装配作业之初的t1时刻。此时,必然存在∀Count(cri)>0来保证所有工序都可获得相应的资源,并且工序作业流中的状态标识存在如下约束:

式(7)说明,为了进行性能分析,在装配系统运行之初要给出批次投产数量(在制品控制数量),即设定Count(cp1)的值。进一步,可将初始生产状态S0简化表示为:

式中:Qp为批次投产数量,Ni为状态容器cri对应的可用资源数量,其余容器的标识数量都为0。

以上述工作为基础,结合应用程序开发可使分析模型具备装配现场的结构化描述能力。一般来说,性能分析模型在应用过程中不需要频繁更改。针对不同的车间订单要求,管理人员可通过调整系统的初始生产状态来模拟实际生产情况,并获得相应的性能参数。

3 实例分析与计算

为验证上述方法的有效性,采用某型飞机的襟副翼装配站为对象,进行实例分析与计算工作。

3.1 襟副翼装配的“作业—资源流图”构建

襟副翼装配所需的资源和工序如表1和表2所示。

表1 襟副翼装配所需资源

表2 襟副翼装配的工序作业

以1.2节给出的定义和步骤为基础,现场人员可以非常直观地建立工序作业流和资源供给流,建立装配站的“作业—资源流图”,如图1所示。其中:La为工序作业流,lr1~lr18为资源供给流。

3.2 襟副翼性能分析模型的自动生成

以图1所示的内容为基础,结合第1章给出的离散事件表示方法和作业规则,建立襟副翼装配的Petri网模型自动生成程序。程序开发以CPN-tools平台和脚本语言为基础,可获得如图2所示的Petri网分析模型。

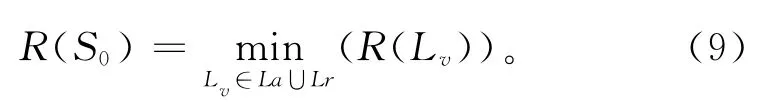

在性能分析模型的自动生成过程中,依据资源的共享属性自动合并资源状态容器,在不影响性能分析结果的前提下尽可能简化网结构。此后,车间人员可在初始生产状态设置的基础上,借助DES分析方法获得装配站的各项性能参数。对于任意初始生产状态S0,有如下公式计算生产率(单位:架/h):

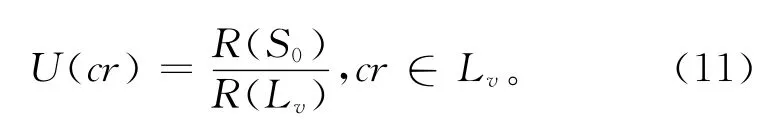

式中:Lv为模型中的任意环流;R(Lv)为环流Lv对应的生产率,v=1,2,…,n。式(9)说明装配站的生产率由生产率最小的环流决定。R(Lv)的计算公式为(单位:架/h):

式中:若U(cr)=1,则说明该状态容器存放的资源被充分利用,并且本身已经成为制约生产率提升的瓶颈;若U(cr)<1,则说明该状态容器存放的资源在生产过程中有空闲状态,还存在提高利用率的空间。

3.3 襟副翼各类生产状态的性能分析

假设企业当前市场需求的目标产能为15 架/月,按正常作息时间每天1班、每班8h制定生产能力方案。首先,分析当前可用资源(图2模型中已给出)对应初始生产状态的性能指标,考察装配站的生产率和资源利用率。结合式(9)和式(10)可获得表3所示的数据。

表3 襟副翼生产状态对应的生产率

依据式(11)可获得表4中襟副翼各个生产状态对应的资源利用率。资源利用率反映了各项资源在不同初始状态下的忙闲程度,是反映资源配置状况的量化指标。复杂产品的结构与工艺特性决定了某些现场的资源浪费现象无法避免,但可以最大程度地降低类似情况导致的成本浪费。

表4 襟副翼生产状态对应的资源利用率 %

从表3和表4发现,在当前可用资源数量约束下,通过不断增加批次投产数量Qp(即在制品控制数量),可逐步提升装配站的生产率。当Qp=6时,由于装配站中“总装夹具”和“前部装配人员”的利用率接近饱和,在不增加可用资源数量的情况下已无法继续提升生产率。此时装配站对应的产能为PC=1×8×24×0.082=15.74(架/月),已经可以满足目标产能的需求。因此,PS6是一个可满足市场需求的初始生产状态。

3.4 襟副翼初始生产状态的优化

进一步分析发现,PS6中其他资源利用得并不充分,因此可在保证目标产能的前提下进行调整。依据表4中的数据,逐步降低“骨架夹具”、“补铆夹具”和“后部装配人员”的数量,可获得表5所示的初始生产状态。

表5 目标产能的初始生产状态调整 %

从表5 可以看出,通过对初始生产状态PS6的适当调整,可获得PC=1×8×24×0.080=15.36(架/月)的产能。该产能不但满足了市场需求,而且适当减少了资源投入。但是,“检验夹具”的利用率并未获得提升,这是由产品工艺规划和作业单元划分决定的,属于装配过程中不可避免的资源闲置状况。

4 结束语

大型复杂产品的装配作业建模难度大、对建模人员技术要求高,一直受到国内外学者和工程技术人员的广泛关注。本文考虑复杂装配系统的多阶段、离散作业特征,构建可用于定量分析的作业过程模型:首先,通过装配站内部的工序和资源流图反映现场作业与资源的作用关系,实现作业逻辑模型的直观、快速构建;然后,利用模型元素映射函数和规则,将逻辑模型自动生成具有离散事件描述能力的Petri网性能分析模型。该研究能够有效降低装配作业过程建模的复杂度,辅助建模人员快速获取系统性能参数,可作为装配系统设计和优化的参考方法。进一步分析发现,复杂产品装配系统的性能受各类不确定性因素的影响较大。例如,飞机装配现场有效作业时间的变化、装配超差等因素都会严重影响系统性能指标。因此,在后续研究中有必要将不确定因素纳入装配系统建模和分析的范畴。

[1]CHEN Huawei,LIU Guoping,TU Haining,et al.Analysis on present progresses and trends on modelingand simulation optimization of manufacturing system[J].System Simulation Technology &Application,2012,14:935-940(in Chinese).[陈华伟,刘国平,涂海宁,等.离散制造系统建模与仿真技术的研究现状与发展趋势分析[J].系统仿真技术与应用,2012,14:935-940.]

[2]SU Chun.Modeling and simulation for manufacturing system[M].Beijing:China Machine Press,2008(in Chinese).[苏春.制造系统建模与仿真[M].北京:机械工业出版社,2008.]

[3]FISHMAN G S.Discrete-event simulation:modeling,programming,and analysis [M].Beilin,Germany:Springer-Verlag,2001.

[4]CHOI B K,KANG D H.Modeling and simulation of discrete event systems[M].New York,N.Y.,USA:John Wiley &Sons,2013.

[5]AZARON A,KATAGIRI H,KATO K.Modelling complex assemblies as a queueing network for lead time control[J].European Journal of Operational Research,2006,171(1):150-168.

[6]YUAN Xueming,LIU Liming.Performance analysis of assembly systems with unreliable machines and finite buffers[J].European Journal of Operational Research,2005,161(3):854-871.

[7]MENDLING J.Event-driven process chains[M].Beilin,Germany:Springer-Verlag,2008.

[8]DEMEULEMEESTER E L,HERROELEN W S.Modelling setup times,process batches and transfer batches using activity network logic[J].European Journal of Operational Research,1996,89(2):355-365.

[9]HAMA W K,PARKA S C.A framework for the continuous performance improvement of manned assembly lines[J].International Journal of Production Research,2014,52(18):5432-5450.

[10]RODRIGUEZ R J,JULVEZ J.On the performance estimation and resource optimization in process Petri nets[J].IEEE Transactions on Systems,Man,and Cybernetics:Systems,2013,43(6):1385-1398.

[11]SHAH S A,BOHEZ E L J,PISUCHPEN R,et al.New modeling and performance evaluation of tool sharing control in FMS using colored Petri nets[J].Assembly Automation,2011,31(2):137-152.

[12]JIANG Hao,ZHOU Yan.Calculating and analyzing method for performance of discrete stochastic Petri nets[J].Journal of Southeast University,2007,37(6):965-969(in Chinese).[姜浩,周 燕.一种离散随机Petri网的性能计算和分析方法[J].东南大学学报,2007,37(6):965-969.]

[13]LIA G Q,MITROUCHEV P.Evaluation of the logistic model of the reconfigurable manufacturing system based on generalised stochastic Petri nets[J].International Journal of Production Research,2012,50(22):6249-6258.

[14]LIU Yuan,HAO Jingjing,FANG Zhigeng.Petri net model for performance evaluation of manufacturing system under uncertain information[J].Computer Integrated Manufacturing Systems,2014,20(5):1237-1244(in Chinese).[刘 远,郝晶晶,方志耕.不确定信息下制造系统性能评估的Petri网模型[J].计算机集成制造系统,2014,20(5):1237-1244.]

[15]MA Jianping,ZHOU Xinjian,PAN Lei.Delmia/QUEST based digital assembly line simulation application[J].Journal of East China Jiaotong University,2006,23(2):125-128(in Chinese).[马健萍,周新建,潘 磊.基于Delmia/QUEST 的数字化装配线仿真应用[J].华东交通大学学报,2006,23(2):125-128.]

[16]WANG Yachao,MA Hanwu.Modeling and simulation of production logistics system—witness system and application[M].Beijing:Science Press,2007(in Chinese).[王亚超,马汉武.生产物流系统建模与仿真-Witness系统及应用[M].北京:科学出版社,2007.]