船用EH36板两层两道焊接温度场分布

郑 刚,陈万荣,王 匀,朱 凯,殷苏民

(江苏大学 机械工程学院,江苏 镇江212013)

0 引 言

焊接过程中,从接头到母材,焊接热源引起高度不均匀的温度分布,在加热和冷却的过程中,热膨胀和收缩不可避免地产生变形和残余应力[1-3],这极大的影响了接头质量。因此,焊接热循环过程一直都是国内外诸多学者关注的重点。

多层多道焊涉及到焊接层数多并且焊道多,使得焊接过程变的非常复杂,而且由于大型焊接结构成本高,生产周期长,对整个结构进行试验研究几乎不可能[4]。在实际生产过程中,一般采用的方法是理论与试验相结合,所以对焊接温度场的有限元模拟是必要的,而且对焊接温度场的精确分析以及焊接工艺参数对温度分布和变化影响的预测,都需要应用有限元模拟方法,这不仅可以节省大量的人力、财力和物力,而且可以解决无法直接在试验室进行研究的复杂问题[5]。

本文基于有限元软件Abaqus,以8 mm 厚的船用钢板EH36 为研究对象[6],选用CO2气体保护焊焊接方法,通过用户子程序对焊接温度场进行数值模拟,研究层间温度对焊接温度场的影响。

1 有限元模型建立

1.1 试验材料与方法

考虑2 块60 mm×45 mm ×8 mm 规格的钢板对接焊,模拟采用2 层2 道焊,试件开40°Y 型坡口,打底焊间隙为2 mm。第1 道焊接参数为:焊接电流180 A,电压26 V,焊接速度为6 mm/s,层间冷却时间为10 s;第2 道焊接参数为:焊接电流200 A,电压28 V,焊接速度为6 mm/s。

表1 EH36 钢化学成分(wt.%)Tab.1 The chemical composition of EH36 (wt %)

图1 焊接模型示意图Fig.1 The sketch of welding model

图2 焊接顺序Fig.2 The welding sequence

钢板材料为EH36,其化学成分如表1所示。焊接模型和焊缝区的焊接顺序如图1和图2所示,其中图1 中A 点为0 点;1,2,3,4 区分别代表焊缝区、热影响区、过渡区和母材区。

1.2 热源模型

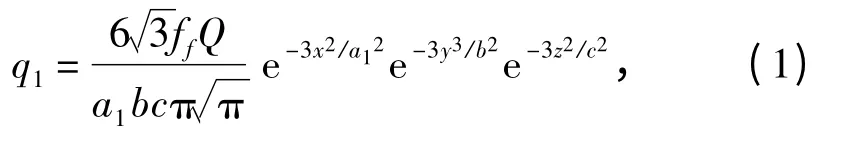

在进行焊接温度场模拟时,热源模型的正确选取十分重要,它关系到温度场分析的精确性。根据中厚板焊接大熔深焊缝这一特点,应选用适宜于CO2气体保护焊的双椭球热源模型[7],双椭球功率密度分布热源模型如图3所示。前半部分椭球内热源分布为:

同样,后半部分椭球内热源分布为:

式中:Q 为热输入量;a1,a2,b,c 为椭球的半轴尺寸;ff和fr分别为椭球前后部分的能量分数,且ff+fr=2。

图3 双椭球热源模型Fig.3 Double ellipsoid heat source configuration

1.3 网格划分

为提高分析精度,采用网格局部细分法,在焊缝区及热影响区进行网格细分[8],焊缝区及热影响区网格大小最小为0.5 mm×0.5 mm×2 mm,母材区网格大小最小为2 mm×7 mm×2 mm。选用DC3D8 单元,有限元网格模型如图4所示,共有15 850个单元。

图4 焊接模型网格划分示意图Fig.4 Meshing plate butt welding specimen

1.4 模型简化

鉴于焊接过程的复杂性,需对焊接模拟过程进行简化如下[10]:

1)忽略焊接前的工艺步骤,假设板材有理想化的几何形状且无残余应力。

2)考虑与温度相关的、各向同性的材料属性。材料参数如图5所示[10]。

3)对所有离散网格的外表面,设置史蒂芬-波茲曼辐射系数为0.85,对流传热系数为10 W/(m2·s·K)和室温20 ℃。

图5 材料的热物理参数Fig.5 Material thermal physical parameters

4)不考虑焊板顶部和底部的余高。

2 数值模拟结果分析与讨论

2.1 温度场分析

图6 为焊接过程中的温度场分布图,其中x为焊接方向 (见图1)。从图中可以看出,在焊缝区,温度达到1 460 ℃,材料开始熔化,紧邻焊缝区的区域温度很高,为熔合区和热影响区。在移动热源将要通过的工件前部,预热的区域非常小。沿着焊缝由移动热源产生的热量通过热传导、热对流和热辐射的方式进行热传递。在焊接开始的区域,温度骤降到600 ℃~650 ℃的范围。

图6 温度分布Fig.6 Temperature distribution

图7 为参考平面(x=46 mm)不同时刻的温度分布图,分别为移动热源经过时和经过之后,温度随时间的分布。图中预测了熔合区和热影响区的边界。焊接熔池中的热量首先沿着厚度方向快速的传递,之后沿着宽度方向继续传递,最后焊件各区域达到相同的温度。很明显可以看出,热传导在热量传递过程中起着重要的作用,而热对流和热辐射的影响很小。

图7 参考平面不同时刻的温度分布Fig.7 Temperature history of a reference plane

图8(a)为参考平面(z=4 mm)上垂直焊缝方向(y 方向)沿路径(x=46 mm)不同时刻的温度分布图。从图中可以看出,当焊弧刚经过的时候焊缝区和熔合区的温度大幅度地增高,之后随着时间的变化温度迅速地下降,而焊缝区和热影响区之外的区域随着时间的变化温度逐步地增加,这是因为焊缝区的热量通过热传导向温度低的区域进行热传递的缘故。图8(b)为参考平面(z=4 mm)上,当热源移动到图6 中的位置时,沿着焊缝方向(x 方向)的温度分布图。从图中可以看出,靠近熔合区(y=2.5 mm)区域的温度急剧下降,而远离熔合区区域的温度以不同的比率增加。

图8 参考平面的温度分布Fig.8 Temperature distributions of a reference plane

图9 为参考平面(z=4 mm)上垂直焊缝方向(y 方向)所选节点的热循环曲线图,所选节点为焊缝中心节点以及距焊缝中心3.0 mm,4.0 mm,6.0 mm,10.0 mm 处的节点。从图中可以看出,在焊接开始后不久温度场便进入准稳态,移动热源所到达的区域,温度快速升至2 000 ℃以上,在移动热源离开该区域后,温度又迅速下降。随着距焊缝中心距离的增大,相应区域的温度变化幅度显著减小。在焊接10 s 后,进入层间冷却时间,冷却时间为10 s,焊件冷却时,各点温度逐渐趋于某一值,之后进入第2 道焊接,所选的节点再次上升到该焊道所在温度的最高值,随后温度又再次下降,在最后的冷却过程中,温度逐渐降低,最终趋近于室温。

图9 焊接全过程垂直焊缝方向所选节点热循环曲线Fig.9 The weld thermal cycle curve of the selected nodes

2.2 层间冷却时间对温度场的影响

在熔合区上选择典型节点,然后绘出相同点的热循环曲线比较图,如图10所示。

图10 焊接典型节点热循环曲线比较图Fig.10 The weld thermal cycle curve of the selected nodes

从图10 可知,第2 道焊接是在第1 道焊接造成的预热状态下进行焊接的,随着层间冷却时间的增加,不但第2 焊道所在温度的最高值有所降低,而且层间温度明显减小。焊接过程中,每个节点都经历了2 次热循环,只有层间冷却时间为30 s 时,所选节点的温度在第2 道焊接时的加热峰值温度低于1 200 ℃,这样会被第2 道焊接退火,使强化行为变得更为有利,而且只有当层间冷却时间为30 s 时,第1 焊道和第2 焊道的层间温度在200 ℃~250 ℃之间,效果最好。

3 结 语

1)建立了EH36 平板对接两层两道焊接的数学模型,进行焊接温度场的三维动态分析,分析了焊接过程的温度分布和变化,以及各个节点热循环曲线的变化规律。

2)研究了层间冷却时间对焊接温度场的影响,结果表明层间冷却时间对焊接温度场有重大影响,影响层间温度和第2 焊道的峰值温度,当层间冷却时间为30 s 时焊接效果最好。

[1]HEINZE C,SCHWENK C,RETHMEIER M.Numerical calculation of residual stress development of multi-pass gas metal arc welding[J].Journal of Constructional Steel Research,2012,72:12-19.

[2]LAWRENCE A R,MICHALERIS P.Effects of thermal transport in computation of welding residual stress and distortion[J].Sci Technol Weld Join,2011,16:215-220.

[3]HEINZE C,SCHWENK C,RETHMEIER M.Influences of mesh density and transformation behavior on the result quality of numerical calculation of welding induced distortion[J].Simulationmodelling Practice and Theory,2011(19):1847-1859.

[4]JIANGUO Z,JIANCHANG L,JIANJUN H,et al.A new method of welding with trailing peening for controlling welding stress and distortion[J].China Welding,2009,18(2):65-69.

[5]BROWN S,SONG H.Finite element simulation of welding of large structures[J].Journal of Engineering for Industry,1992,114(4):441-451.

[6]武会宾,梁国俐,唐荻.大热输入焊接EH36 船板钢接头力学性能[J].焊接学报,2012,33(2):57-60.

[7]胥国祥,杜宝帅,董再胜,等.厚板多层多道焊温度场的有限元分析[J].焊接学报,2013,34(5):87-90.

[8]李灿,傅定发,王冠,等.焊接顺序对6061-T6 铝合金矩形焊缝焊接残余应力及变形量的影响[J].机械工程材料,2012,36(7):88-92.

[9]GUIRAO J,RODRIGUEZ E,BAYóN A,et al.FEM simulation of a small EB welded mock-up and new sequence proposed to improve the final distortions[J].Fusion Engineering and Design,2010,85(2):181-189.

[10]陈章兰,熊云峰,蔡振雄.EH36 船用钢焊接角变形有限元分析[J].船舶工程,2007,29(6):62-65.