出坯辊道磨损原因分析及解决措施

周士凯,梅瑾烨,乔婉莉

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.中钢集团西安重机有限公司,陕西 西安 710201)

出坯辊道磨损原因分析及解决措施

周士凯1,梅瑾烨1,乔婉莉2

(1.中国重型机械研究院股份公司,陕西 西安 710032;2.中钢集团西安重机有限公司,陕西 西安 710201)

W钢厂不锈钢板坯连铸机,自切下辊道后的出坯辊道均存在不同程度的磨损,现场观察、分析发现:辊道电机抱闸、二冷强度不均匀、电气控制及辊道润滑不够是导致辊道磨损的主要原因。通过对抱闸的拆除、二冷优化、电气控制优化及加强辊道润滑解决了铸坯对辊道非正常的磨损。

板坯连铸机;不锈钢;冷却强度;出坯辊道;磨损

0 前言

W钢厂,双机双流板坯连铸机,浇注断面为(150、180) mm×(500~850) mm,主要生产304、J4、BJ4、410、410L等不锈钢等品种。生产浇注150 mm×600 mm断面、拉速0.8 m/min、钢种J4时,自切下辊道后的出坯辊道(包括切后辊道、去毛刺辊道1、去毛刺辊道2、输送辊道)存在不同程度的磨损,部分辊子磨损严重。

1 辊道磨损原因分析

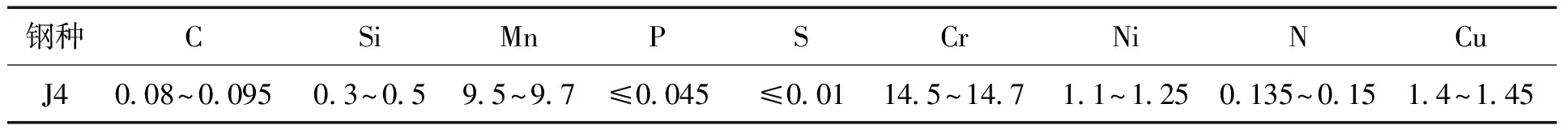

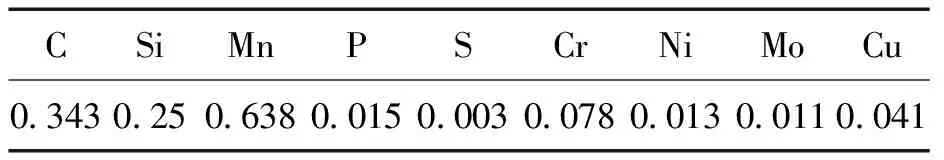

连铸机主要参数如表1所示,连铸机出坯辊道配置如表2所示,J4钢种成分见如表3所示。生产过程中,浇注断面150 mm×600 mm、0.8 m/min、钢种J4、切割定尺8 m时,自切下辊道后的出坯辊道(辊身长度900 mm),包括切后辊道、去毛刺辊道1、去毛刺辊道2、输送辊道,均存在不同程度的磨损,部分辊子磨损较为严重。切后辊道带抱闸的辊子磨损见图1,其他辊道(去毛刺辊道1、去毛刺辊道2、输送辊道)带抱闸的辊子磨损与切后辊道带抱闸的辊子磨损情况相似。切后辊道无抱闸的辊子磨损见图2,其他辊道(去毛刺辊道1、去毛刺辊道2、输送辊道)无抱闸的辊子磨损与切后辊道无抱闸的辊子磨损情况相似。

图1 带抱闸辊道辊身磨损情况Fig.1 Wear status of roller with brake

铸机参数性能特点铸机类型直弧形铸机半径/mm8000流间距/m54浇注断面/(mm×mm)(150/180)×(500~830)切割定尺/m55~10振动方式液压振动结晶器长度/mm900二冷分区数量/个8冶金长度/m19226

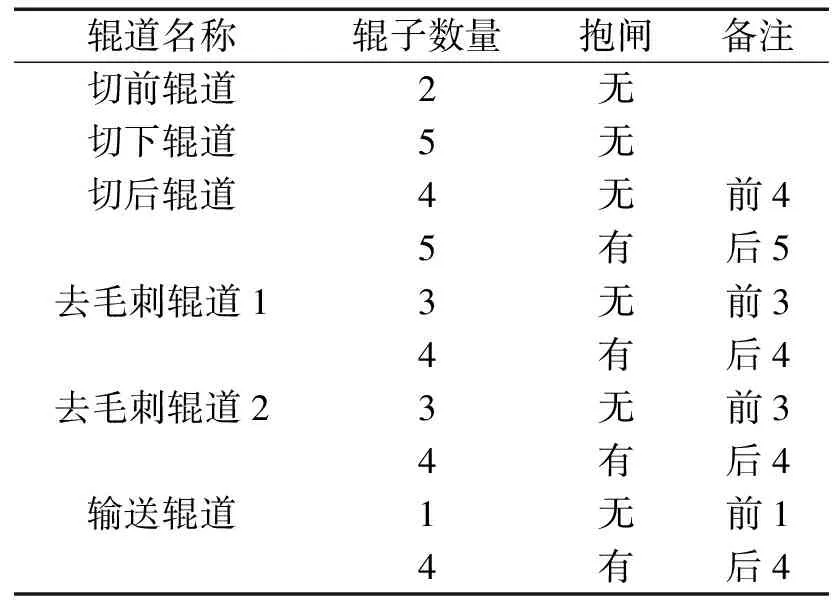

表2 出坯辊道配置

表3 J4钢种成分

图2 无抱闸辊道辊身磨损情况Fig.2 Wearing status of roller without brake

由图1和图2可知,带抱闸的辊身磨损严重,在沿辊身600~700 mm宽度内,沿辊身一周内存在一处或多处较深的磨损痕迹,磨损深度最大在3 mm左右;辊身其余位置布满轻微的划痕及凹坑,深度均不超0.5 mm。而无抱闸的辊身磨损相对较轻,沿辊身一周内布满轻微的划痕及凹坑,深度均不超0.5 mm。

通过现场的观察、分析,认为辊道抱闸、二冷强度的不均匀、电气控制以及辊道润滑不够是产生磨损的主要原因。

1.1 辊身材质

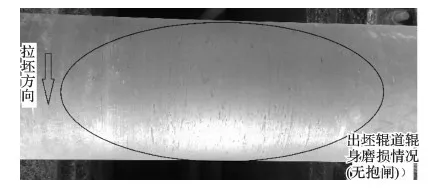

辊道设计为空心光辊,空心通水冷却,辊身采用GB/T8162-1999的结构用无缝钢管,35钢,不调质。现场辊身采样、分析,其实际成分见表4。该成分符合GB/T699-1999标准中规定的35号钢钢种成分要求。可以判断材质满足要求。

表4 辊身材质成分

1.2 辊道抱闸

生产过程中,由于切割机未正常运行,铸坯不能及时切断,未切断的铸坯以拉坯速度被动的在辊道上移动。在此种事故情况下,切下辊道以后的出坯辊道都在手动模式下运行,在手动模式下,辊道断电,抱闸失电,抱闸抱死,带抱闸的辊子不能够自由随动,铸坯和辊子之间为滑动摩擦,这是导致带抱闸的辊道磨损严重的主要原因。

1.3 二次冷却强度

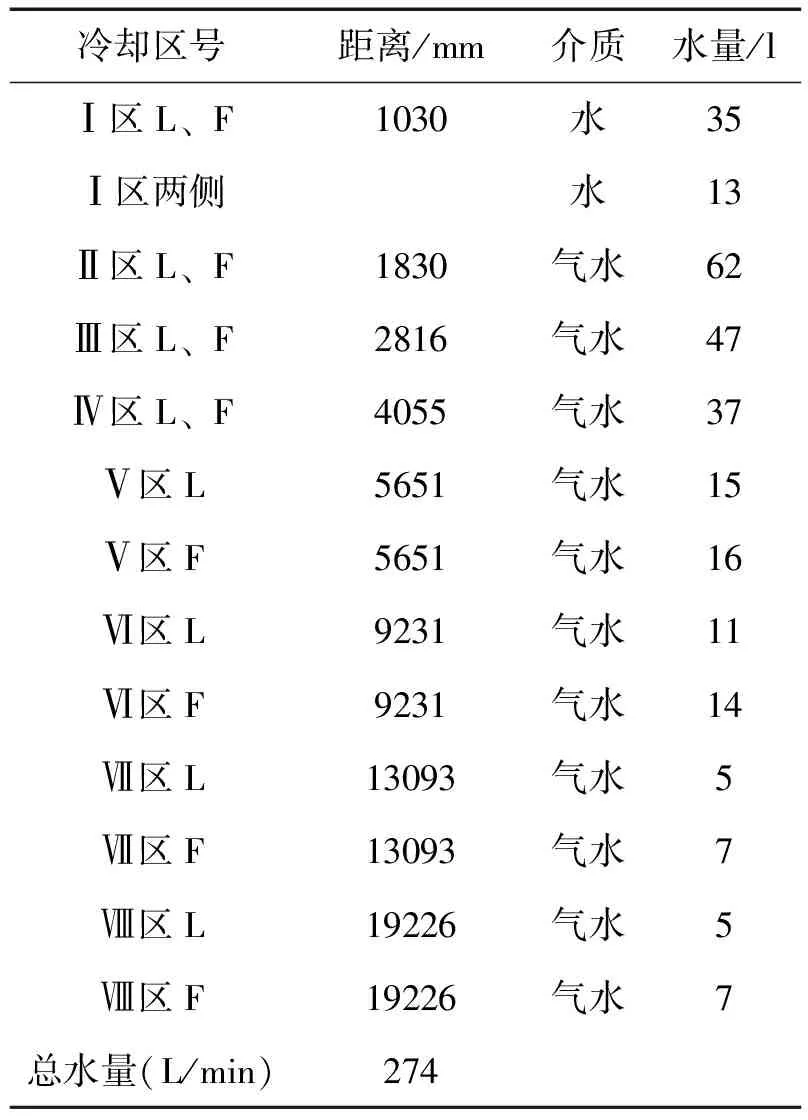

浇注J4钢,拉速0.8 m/min时,各区二冷水水量(优化前)见表5。出坯辊道辊子间距为1.6 m,正常情况下,切割定尺为8 m的铸坯应接触5~6根辊道,由5~6根辊道驱动、输送。由于二冷强度的不均匀,外弧冷却强度大于内弧冷却强度,铸坯切断后两头向上翘呈月牙形状,铸坯两头部上翘最大达120 mm,月牙形铸坯与辊道接触示意图如图3所示, 8 m长的铸坯只与2根辊道接触,并由2根辊道驱动、输送铸坯。这样使得在铸坯输送过程中,铸坯运输不平稳,对辊子会产生比较大的冲击,尤其是在铸坯接触辊道的瞬间,冲击尤为严重,这是导致辊身(尤其是去毛刺辊道1、去毛刺辊道2、输送辊道)出现轻微的划痕及凹坑的主要原因。

表5 二冷水表(优化前)

注:距离是指各冷却区末端距离液面的外弧长度。

图3 月牙形铸坯与辊道接触示意图Fig.3 Touching status between rollers and moon- shaped slab

1.4 电气控制

如表2所示,切后辊道前4根辊道无抱闸,后5根带抱闸。在8 m定尺铸坯切断前,定尺铸坯按拉坯速度在切后辊道上被动移动,此时切后辊道处于断电状态,后5根带抱闸辊道则处于制动状态,所以铸坯与后5根带抱闸的辊道间产生滑动摩擦,加剧了该辊道磨损较为严重的状况的出现。

此外,切断后的定尺铸坯在未完全到达后一组辊道上时,前一组辊道也应该按后一组辊道的速度同时驱动铸坯。实际由于检测元器件的定位原因,电气控制在得到信号后立即停止辊道的运行,使得定尺铸坯在未完全到达后一组辊道上,尾部尚处在前一组辊道的最后2根辊道之间时,前一组辊道断电,带抱闸辊道制动,铸坯与前一组辊道间产生滑动摩擦,加剧了每组辊道(去毛刺辊道1、去毛刺辊道2、输送辊道)最后一个磨损较为严重的状况出现。

1.5 辊道润滑

生产中,定尺铸坯切断前,定尺铸坯按拉速在切后辊道上被动移动,此时,切后辊道断电,正常情况下,前4根无抱闸辊道跟铸坯随动。实际上,由于辊道润滑不够,转动阻力大,辊道不能够跟铸坯自由的随动,这也加剧了切后辊道中无抱闸辊道的磨损。

2 辊道磨损解决措施

根据上述辊道磨损的原因,通过解决辊道抱闸的配置、优化二冷强度以及加强辊道润滑,可以解决辊身的严重磨损问题,大大缓解轻微的划痕及凹坑。

2.1 拆除抱闸

为了避免火切机不能切断铸坯而导致的辊身严重磨损,将所有辊道抱闸拆除,使得在事故状态下,仍可以保证辊道跟铸坯随动,不会引起严重的磨损。

2.2 二冷水优化

为了保证铸坯内弧和外弧获得尽可能均匀的冷却强度,调整各冷却区水量,加大内弧冷却强度,浇注钢种J4,拉速0.8 m/min时,优化后二冷水表见表6。优化后,铸坯内弧和外弧冷却强度均匀,消除了铸坯两头翘的情况。二冷水优化后铸坯外形如图4所示。

图4 二冷水优化后铸坯外形Fig.4 Slab shape after optimizing second cooling water

2.3 电气控制改进

优化电气控制,将前一组辊道运行的停止做延时处理,保证切断后的定尺铸坯在完全到后一组辊道上后前一组辊道再断电,停止运行,解决了铸坯对每组最后2根辊子的严重磨损情况。

表6 二冷水表(优化后)

2.4 加强辊道润滑

加强辊道的润滑,减小转动阻力,使得辊道能够跟铸坯自由的随动,缓解铸坯对辊身轻微的划痕及凹坑。

3 结论

连铸生产中,对出坯辊道的轻微磨损是正常的,但是在短时间内出现图1、图2所示的磨损是不正常的,通过拆除辊道抱闸、优化二冷水,保证铸坯内弧和外弧冷却强度一致、优化电气控制及加强辊道润滑,减小辊道转动阻力等措施可以避免铸坯对辊身的严重磨损以及缓解对辊身的轻微的划痕及凹坑。

[1] 杨拉道主编.常规板坯连铸技术[M]. 北京:冶金工业出版社,2002.

[2] 干勇.现代连续铸钢实用手册[M].北京:冶金工业出版社,2010.

[3] 李冰主编.零基础学西门子S7-300/400PLC[M].北京:机械工业出版社,2010.

[4] 顾绳谷主编.电机及拖动基础[M].北京:机械工业出版社,2007.

[5] 陆世英主编.不锈钢概论[M].北京:化学工业出版社,2013.

[6] 王永骥等主编.自动控制原理[M].北京:化学工业出版社,2007.

[7] 卢盛意主编.连铸坯质量[M]. 北京:冶金工业出版社,2003.

[8] 陈雷主编.连续铸钢[M].北京:冶金工业出版社,2006.

[9] 刘明延主编.板坯连铸机设计与计算[M].北京:机械工业出版社,1990.

[10]林慧国主编.世界钢号手册[M].北京:机械工业出版社,

[11]蔡开科主编.连铸坯质量控制[M].北京:冶金工业出版色,2010.

[12]陈建明主编.电气控制与PLC应用[M].北京:电子工业出版社,2014.

[13]江利等主编.现代金属材料[M].徐州:中国矿业大学出版社,2000.

[14]许立忠主编.机械设计[M].北京:机械工业出版社,2003.

[15]张万昌主编.热加工工艺基础[M].北京:高等教育出版社,1999.

Analysis and measures for wearing of runout rollers

ZHOU Shi-kai1,MEI jin-ye1, QIAO Wan-li2

(1.China National Heavy Machinery Research Institute Co., Ltd., Xi’an 710032, China;2.Sino Steel Xi’an Machinery Co.,Ltd., Xi’an 710201, China)

There were kinds of wearing on runout rollers after cutting roller table in W Plant CCM. By observing and analyzing, the roller motor braking, non-uniform of secondary cooling intensity, electrical control and short of lubrication of rollers are main reasons of wearing. By removing brake, optimizing secondnary cooling, electrical control and enhancing roller lubrication, wearing of rollers was solved finally.

slab continuous caster; stainless steel; cooling intensity; runout roller; wear

2016-01-06;

2016-02-11

周士凯(1981-),男,高级工程师,主要从事连铸以及相关技术研究。

TF777

A

1001-196X(2016)04-0094-04